Технические характеристики оборудования для нанесения лакокрасочных материалов вальцами

Технические характеристики оборудования для сращивания заготовок по длине

Размеры заготовок, мм:

длина ............................................................................ 150... 1200

ширина......................................................................... 30... 160

Максимальные размеры склеиваемой доски, мм:

длина......................................................••..•••••••••.•••••••• до 6 м

толщина........................................................................ до 60 мм

Скорость подачи пресса, м/мин..................................... до 80

Давление при сборке, кг/см2.......................................... 10...15

Общая мощность, кВт..................................................... 14...20

Оборудование для сращивания по толщине и ширине. Это оборудование используется при изготовлении панелей, брусьев и заготовок из кусковых отходов, низкосортных пиломатериалов и маломерных отрезков древесины, для склеивания щитов, приклеивания брусков из массива к кромкам щитовых деталей.

Наиболее простыми являются вертикальные электропневматические и электрогидравлические прессы (рис. 145, а). На расположенной рядом с прессом установке 3 на кусковые заготовки наносится клей, и они одна за другой укладываются в пресс. На сварной раме пресса смонтированы верхние прижимные цилиндры 5 (от 3 до 6 шт.). Внизу, имеются базовые перемещаемые на размер щита нижние упоры 4. Когда все заготовки уложены на цилиндры, подается давление и начинается прессование. Чуть раньше срабатывают горизонтальные цилиндры 2, прижимающие к склеиваемому щиту две балки 1, которые предотвращают выпучивание щита.

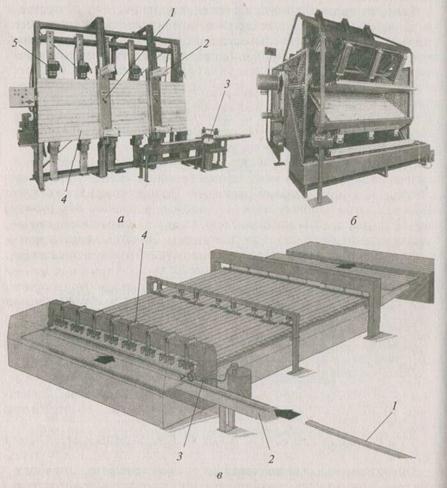

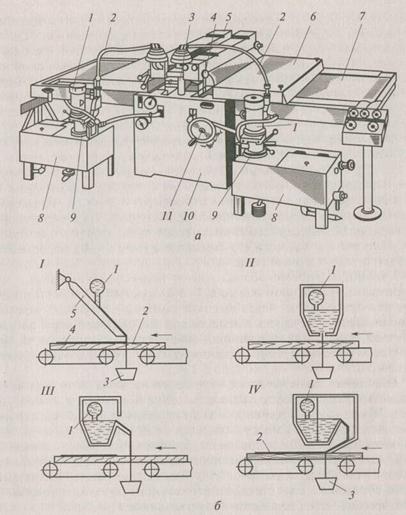

Рис. 145. Оборудование для сращивания заготовок по ширине и толщине:

а – электрогидравлический пресс; б — веерный пресс; в — автоматическая линия склеивания щитов

В целях увеличения производительности и экономии производственных площадей выпускаются так называемые веерные прессы, в которых щит набирается описанным выше способом в рамочных конструкциях, расположенных по радиусу к общему валу (рис. 145, б). Когда один щит набран и запрессован, вал поворачивается на один шаг, готовый щит удаляется, а на его место набирается следующий. В это время происходит склеивание уже собранных щитов.

На рис. 145, в приведена высокопроизводительная (до 300 м2 в смену) автоматическая линия склеивания щитов. Делянки 7 щита конвейером 2 доставляются на подающее устройство. Во время движения на них устройством 3 наносится клей. Загрузочное устройство 4 сталкивает бруски в пресс, где происходит их сжатие и склеивание. Выпучивание склеиваемой полосы предотвращается плитой пресса. Усилие прессования создается за счет сил сопротивления подаче, возникающих при трении щитов о стол и плиту пресса.

Общие технические параметры оборудования для склеивания по толщине и ширине

Давление склеивания, МПа............................................... 0,4...0,5

Усилие прессования, Н...................................................... 2000

Ширина делянок на входе, мм.......................................... до 180

Толщина щитов, мм............................................................ 5...80

Оборудование для изготовления гнуто-клееных деталей. Это оборудование реализует метод гнутья в пресс-формах с одновременным склеиванием и обогревом клеевых слоев, для чего используются прессы с усилием около 0,5 МН. Детали с незамкнутым открытым профилем часто запрессовывают в пресс-формах, состоящих из двух основных деталей — матрицы и пуансона. Для изготовления деталей с П-образным профилем и изделий с замкнутым профилем применяют специальные многоплунжерные прессы. Заготовки собирают из нескольких слоев шпона, предварительно намазанных клеем, и закладывают между пуансоном и нагревательной лентой.

Обогрев клеевых слоев деталей небольшой толщины (до 25 мм) в прессах проводят контактным методом, паром или электрическими нагревателями сопротивления. Склеивать детали больших сечений целесообразно методом высокочастотного нагрева. Сочетание высокочастотного нагрева с контактным дает значительную экономию электроэнергии.

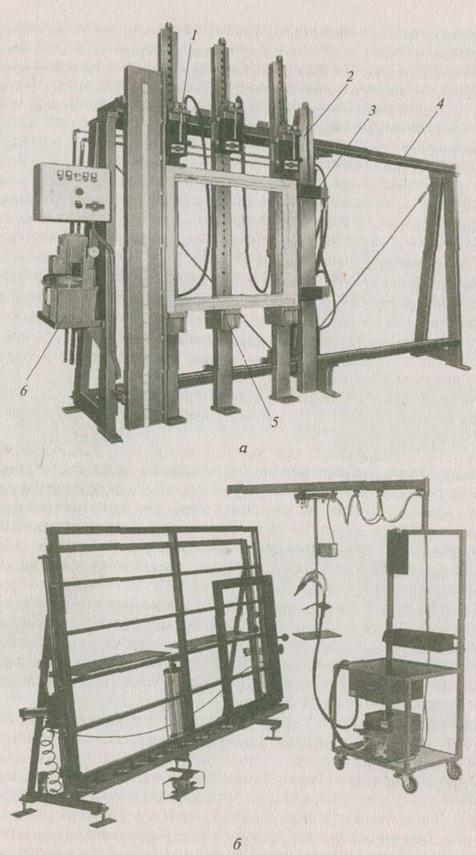

Оборудование для сборки рамок и корпусных изделий. Сборка рамочных и корпусных изделий механизирована за счет использования сборочных станков (вайм). В качестве примера гидравлического сборочного станка на рис. 146, а показана универсальная переналаживаемая пневматическая вайма-стапель для сборки корпусных изделий. Внутри сварной рамы 4 расположены базовые упоры 5, переставные траверсы 2 с фиксатором и парой горизонтальных пневмоцилиндров обжима 3 и несколько вертикальных пневмоцилиндров 1, регулируемых по высоте. С помощью фиксатора и отверстий в балках рамы траверса 2 устанавливается в положение, необходимое для данного изделия. Сбоку на станине расположена насосная станция 6. Имеются аналогичные ваймы с пневмоприводом.

Как правило, после сборки изделие подвергается последующей обработке: установке фурнитуры, петель, сверлению отверстий и гнезд и т.д. Эти операции выполняются на специальных стеллажах, ваймах. На рис. 146, а приведены в качестве примера регулируемый по высоте и углу наклона стапель для обработки оконных створок, на рис. 146, б — оснащение рабочего места по сборке и монтажу рамочных конструкций.

Рис. 146. Оборудование для сборки рамок и корпусных изделий:

а — сборочная вайма; б — рабочее место для сборки рамочных конструкций

Оборудование для облицовывания пластей и кромок щитов. Обли-цовывание пластей может производиться пленочными материалами и шпоном. В последнем случае шпон проходит до облицовывания несколько подготовительных операций: разметку, раскрой на делянки, при необходимости фугование кромок, набор и соединение делянок в листы нужных размеров.

Для возможного сращивания в полноформатные листы куски шпона обрабатывают по кромкам на кромкофуговальных станках и гильотинных ножницах.

В кромкофуговальных станках пачку шпона укладывают на стол, выравнивают по линейке и зажимают прижимной балкой. Суппорт с двумя ножевыми головками или пилой и одной ножевой головкой по направляющим перемещается вдоль кромок шпона и обрабатывает их. Первой головкой производится предварительное фугование, второй — окончательная обработка. На суппорте может быть установлен клеенаносящий валец, который намазывает клеем обработанные кромки.

На гильотинных ножницах обрезка шпона производится прямолинейным ножом, закрепленным в перемещающейся вертикально траверсе. По сравнению с кромкофуговальными станками ножницы имеют ряд преимуществ: обработанные куски шпона имеют строго параллельные кромки, улучшаются условия и повышается производительность труда на этом участке.

В станке НГ-30 (рис. 147) пакет шпона укладывается на стол. Отрезаемую кромку располагают относительно линии ножа, совпадающей со световой ориентирующей полоской. Затем подается команда на опускание прижимной траверсы 1, привод которой осуществляется от гидроцилиндра 30 через систему рычагов 9. Концы траверсы связаны тягой для равномерного прижима пакета и предотвращения перекоса. По достижении необходимого давления прижима срабатывает ножевая траверса 31, подвешенная на системе рычагов 10 таким образом, что нож в верхнем положении находится под углом 45° к плоскости стола, а по мере резания выравнивается.

14.3. ОБОРУДОВАНИЕ ДЛЯ ОТДЕЛКИ ЛАКОКРАСОЧНЫМИ МАТЕРИАЛАМИ

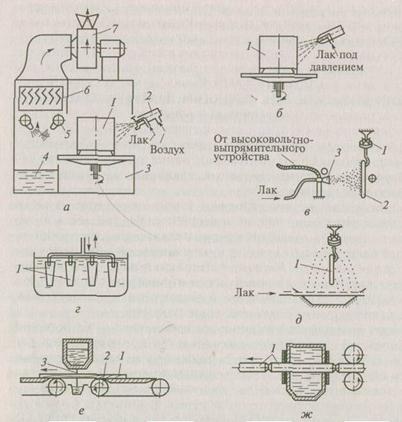

Классификация методов нанесения лакокрасочных материалов и схем применяемого для этого оборудования приведена на рис. 152.

Оборудование для нанесения лакокрасочных материалов пневматическим распылением. Отделка этим методом производится в распылительных камерах тупикового и проходного типа. В камере тупикового типа (рис. 152, а) изделие 1 устанавливается на поворотном столе 3 и отделывается с помощью пневмораспределите-ля 2, основной рабочей частью которого является форсунка. По конструкции различаются форсунки внешнего и внутреннего смешения воздушного потока и лакокрасочного материала. В распылителях с внешним смешением форсунка имеет два сопла: материальное, из которого с небольшой скоростью вытекает отделочный материал, и охватывающее его кольцевое сопло, из которого под давлением 0,3...0,5 МПа со скоростью 450 м/с вытекает сжатый воздух. При высокой относительной скорости возникает трение между струями воздуха и распыляемым материалом, вследствие чего происходит дробление лакокрасочного материала с образованием множества полидисперсных капель (аэрозоли), формирующих факел. В распылителях внутреннего смешения лакокрасочный материал под давлением 0,1...0,2 МПа и воздушный поток смешиваются перед материальным соплом. Под напором воздуха смесь выходит из сопла и дробится на мелкие капли, образуя факел. Степень дробления частиц материала в этих распылителях невелика, что затрудняет нанесение равномерного по толщине покрытия.

Образуемые в процессе распыления летучие элементы лакокрасочных материалов взрывоопасны, однако, соединяясь с водой, они образуют безопасную смесь, которую затем легко удалить из камеры. Поэтому в камерах создается вытяжная вентиляция с помощью вентилятора 7 (скорость воздуха 1 м/с) и водяная завеса. Уносимые вместе с воздухом летучие элементы проходят в гидрофильтре через водяную завесу, создаваемую форсунками 5, и оседают в водяную ванну 4. Воздух, частично насыщенный этими элементами, проходит через сепараторы 6, где происходит окончательное их отделение, и выбрасывается в атмосферу.

Оборудование для нанесения лакокрасочных материалов гидравлическим распылением. Гидравлическое распыление лакокрасочных материалов проводят с помощью специальных форсунок (рис. 152, б), в которые они подаются под значительным давлением (10...20 МПа) и выбрасываются с большой скоростью. Когда силы сопротивления воздуха движению жидкости начинают превышать силы когезии самой жидкости, происходит ее дробление на части и распыление. Несмотря на ряд преимуществ, в первую очередь высокие производительность и коэффициент использования материала, этот метод имеет ограниченное применение — в основном для распыления низковязких отделочных материалов при окраске больших поверхностей 7 (вагонов, кузовов автомобилей и т.п.). Существенный недостаток механического распыления — невозможность регулирования степени распыления без изменения расхода краски или лака. Качество покрытий, получаемое при механическом распылении, уступает качеству покрытий, достигаемому при пневматическом распылении.

Нанесение лакокрасочных материалов в электрическом поле высокого напряжения основано на использовании электрических сил для дробления, перемещения и осаждения заряженных частиц лакокрасочного материала на отделываемой поверхности. Обычно оно применяется для отделки решетчатых конструкций, таких как стулья, оконные блоки и т.п., для сокращения (до 5...10%) потерь лакокрасочного материала в сравнении с обычным пневматическим распылением (40... 70% потерь). Кроме того, этот метод позволяет автоматизировать процесс отделки и улучшить санитарно-гигиенические условия.

Рис. 152. Схемы оборудования для нанесения лакокрасочных покрытий: а — пневмораспылителем; б— гидравлическим распылителем; в—в электрическом поле высокого напряжения; г — окунанием; д — струйным обливом; е — наливом; ж — экструзией;

з — вальцами

Принципиальная схема установки для отделки изделий в электрическом поле высокого напряжения приведена на рис. 152, в. К распылителю (катоду) подводится отрицательный электрический заряд напряжением 65...130 кВ, а к отрицательному изделию (аноду) — положительный. Мелкие частицы лакокрасочного материала адсорбируют на всей поверхности отрицательного электрода, ионы получают заряд и движение в направлении к изделию, образуя на его поверхности лакокрасочное покрытие.

В качестве источника питания установок применяют роторные электрические генераторы и высоковольтно-выпрямительное устройство, которое может работать по одно- и двухполупериодным схемам выпрямления тока с заземлением положительного полюса. Преобразованный ток поступает на распылитель 3. Лакокрасочный материал, подаваемый из бака насосом в распылитель, подается последним в зону распыления автоматически в момент прохождения изделия 2 на конвейере 7 со скоростью 1,4...2,5 м/мин.

Применяются распылители двух видов: электромеханические и электростатические. Более распространены электромеханические, представляющие собой диск, вращающийся с частотой 900... 1500 мин~1, чашу или грибок, в который подается различный отделочный материал условной вязкостью 18...30 с.

Вследствие чрезвычайно низкой электропроводности древесины необходимо перед отделкой обработать ее специальными то-копроводящими грунтовками или растворами. К недостаткам рассмотренного метода, связанного с необходимостью введения дополнительных операций нанесения и сушки токопроводящих грунтовок, можно отнести также ограниченную область применения.

Нанесение лакокрасочных материалов окунанием. Этот вид нанесения производителен и наиболее прост по технике выполнения. Условием его применения является простая, хорошо обтекаемая форма отделываемого изделия без внутренних углов и гнезд, в которых мог бы задержаться лакокрасочный материал (детали стульев, ножки столов, буфетов, ручки, вешалки и др.). Детали 7 (рис. 152, г)

погружают в ванну с лакокрасочным материалом, затем извлекают из нее, выдерживают до момента отекания излишков отделываемого материала и высушивают покрытие. Опускают и извлекают детали из ванны плавно и равномерно. Оптимальная скорость окунания — 0,2 м/мин, извлечения —0,1 м/мин. При небольшом объеме отделочных работ изделия погружают в ванны и извлекают вручную. В массовом и крупносерийном производстве изделия транспортируются на подвесных конвейерах.

Оборудование для нанесения лакокрасочных материалов методом струйного облива с последующей выдержкой в парах растворителя (рис. 152, д). Равномерные по толщине покрытия на поверхности изделий можно получить, помещая их сразу после обливания из разбрызгивающего устройства в атмосферу, содержащую высокую концентрацию паров растворителей. Испарение растворителей с поверхности нанесенного слоя жидкого лакокрасочного материала замедляется, излишки его стекают с изделия, и на поверхности остается равномерный слой.

Участки струйного облива имеют подвесной конвейер с монорельсом, на котором изделия 7 со скоростью 0,7 м/мин последовательно проходят через входной тамбур с воздушной завесой, камеру облива и туннель с атмосферой, содержащей пары растворителей, для отекания излишков лакокрасочного материала. Для быстрого и равномерного отекания вязкость лакокрасочного материала должна быть 20...40 с по

ВЗ-4.

Нанесение лакокрасочных материалов наливом. Этот вид нанесения получил широкое распространение при отделке щитов. Деталь 7 (рис. 152, е), перемещаемая конвейером 2с заданной скоростью, проходит через завесу 3 жидкого отделочного материала, и ее верхняя поверхность покрывается равномерным тонким слоем.

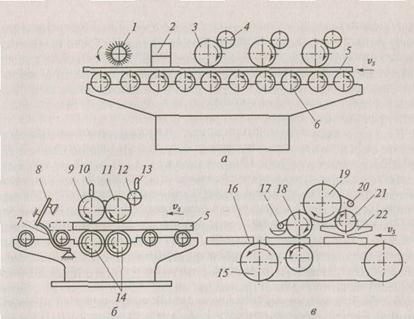

Существует несколько конструктивных схем образования завесы лаконаливной машины (рис. 153). Завеса (см. рис. 153, б) может быть образована при отекании отделочного материала (схема /), подаваемого через коллектор 7 по наклонному экрану 5. При этом достигается хорошее качество покрытия 4, но с большой открытой поверхности экрана интенсивно испаряются растворители и загрязняют окружающую среду. Вторая схема (//) предусматривает использование наливочной головки с донной щелью. Недостатком является трудность обеспечения постоянной толщины завесы по всей ее длине, образование воздушных пузырьков и засорение щели, что приводит к разрыву завесы отделочного материала.

По третьей схеме (III) используется головка со сливной плотиной, таким образом трудно получить тонкие пленки (25... 35 мкм). Применение таких головок приемлемо при работе с полиэфирными лаками.

Наиболее совершенными являются наливные головки (IV) со сливной плотиной и экраном. Внутренняя полость головки состоит из двух частей, разделенных вертикальной перегородкой, в нижней части которой имеется переливная щель, перекрытая капроновой сеткой. Лак, поступающий из коллектора 7 в левую часть головки, через сетку переходит в правую часть, по мере повышения уровня переливается через плотину, растекаясь тонким слоем по экрану, и сливается завесой на поверхность проходящей детали 2 Излишки лака стекают через лоток в бак 3, откуда насосом снова подаются в коллектор.

Рис. 153. Лаконаливная машина:

а — общий вид; б — схемы наливных головок

Лаконаливная машина (см. рис. 153, а) состоит из двух лаконаливных головок 5, установленных на вертикальных подъемных стойках 3, механизмов подъема и установки головок в горизонтальное положение, трубопроводов 2 лакокрасочных материалов, туннелей 6, служащих для защиты лаковых завес от воздействия воздушных потоков, конвейера 7 подачи заготовок с гидроприводом, двух насосных установок с баками 8 для лакокрасочных материалов и шнековых насосов 1 с фильтрами 9. Регулирование положения лаконаливных головок 5 по высоте осуществляется маховичком 77, а в горизонтальной плоскости — эксцентриковым устройством 4. Механизмы регулирования, головки и конвейер подачи смонтированы на станине 10.

Равномерная подача лакокрасочного материала без вспенива-ния и образования пузырей воздуха при наливе обеспечивается применением насоса шнекового типа. Нанесение лака на обрабатываемую поверхность происходит при перемещении щита на конвейере под наливными головками 5, которые формируют сплошные лаковые завесы. Количество наносимого лака регулируется бесступенчатым изменением скорости подачи конвейера и производительности насосов.

На машине можно обрабатывать детали с наименьшей длиной 400 мм, наибольшей шириной 1300 мм при скорости подачи 40... 140 м/мин. Машина обеспечивает производительность 280 м2 /ч.

Оборудование для нанесения лакокрасочных материалов на детали округлой формы 7 (рис. 152, ж). Этот вид оборудования реализует метод экструзии.

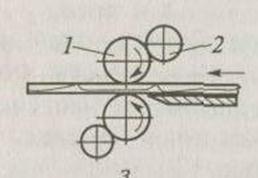

Оборудование для нанесения лакокрасочных материалов вальцами. Этот вид оборудования (см. рис. 152, з) предназначен для нанесения лакокрасочных материалов на плоские поверхности щитов и деталей. Нанесение вальцовым методом заключается в равномерной подаче лакокрасочного материала на вращающийся валец, который переносит его на поверхность движущейся детали. Отделочный материал непрерывно работающим насосом подается в промежуток между наносящим 7 и дозирующим 2 вальцами. Толщина наносимого слоя лакокрасочного материала зависит от величины зазора между наносящим и дозирующим вальцами, скорости подачи, прижимного усилия наносящего вальца на деталь и вязкости лакокрасочного материала. По назначению все вальцовые станки можно разделить на станки для крашения, для нанесения высоковязких материалов, для нанесения низковязких материалов и печатные.

Станки для крашения пластей щ и т о в. В вальцовом станке (рис. 154, а) щит 5 с помощью приводного конвейера 6 перемещается под тремя последовательно расположенными механизмами нанесения красителя. Каждый из них представляет собой блок двух вальцов: наносящего 3, покрытого слоем поролона, и дозирующего 4 — металлического с гладкой поверхностью. Наносящий валец попутно вращается с окружной скоростью, равной скорости движения щита.

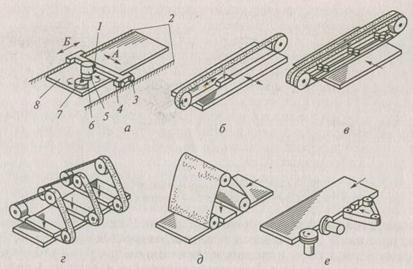

Рис. 154. Фрикционные схемы станков для нанесения лакокрасочных материалов вальцами

а — для крашения пластей щитов; б — для нанесения высококачественных материалов; в — для печати текстуры древесины на поверхности щитов

Затем щит проходит через вибратор 2, представляющий собой колодку со щеточным основанием. Вибратор установлен поперек движения щита и совершает возвратно-поступательное движение с амплитудой 20 мм и частотой 150 мин"1. Вибратор равномерно растирает краситель и прокрашивает поры. На выходе щеточный барабан 7 очищает поверхность щита.

Станки для нанесения высоковязких материалов. К высоковязким материалам относятся грунтовки и шпатлевки. В станках (рис. 154, 6} щит 5 подается наносящими 9, 11 и нижними подающими обрезиненными 14 вальцами. Шпатлевочный состав подается в промежуток между наносящими 77 и дозирующими 12 вальцами. Поверхность дозирующего вальца хромирована. Шпатлевка вдавливается в углубления поверхности древесины гладким хромированным вальцом 9. Для очистки вальцов, втирания, разравнивания и удаления излишков шпатлевки станок снабжен эластичными пластинками-ракелями 7, 8, 7(?и 13. Качество шпатлева-ния обеспечивается при равнотолщинности щитов не более ±0,8 мм, коробление щитов не должно превышать 1,5 мм на 1 м длины.

Станки для нанесения низковязких материалов, лаков, красящих составов и грунтовок вязкостью не более 60 с по В 3 - 4. В станке отделывае-

мый щит с помощью ленточного конвейера подается в рабочую зону, где обрезиненный валец наносит на поверхность щита тонкий слой материала. Станок обеспечивает наименьший расход наносимого материала 20 г/м2, при котором возможна тонкослойная отделка пластей щитов. При его применении возможно снизить расход отделочных материалов, повысить качество и увеличить производительность отделочных работ.

Вальцовые машины для печатания текстуры древесины на поверхности щитов. Имитация может быть проведена нанесением печатного рисунка на светлую древесину, однако большее распространение получили комбинированные покрытия. В этом случае поверхность древесины, ДВП или ДСтП выравнивают, окрашивают непрозрачной фоновой краской, наносят печатный рисунок текстуры и поверх него — слой прозрачного лака.

Станок для двухцветной печати МПТ состоит из двух печатных секций, соединенных между собой промежуточным роликовым конвейером, загрузочного и разгрузочного столов и общего привода. Схема одной печатной секции приведена на рис. 154, в. Ролик 21 с резиновым бандажом переносит равномерный слой краски на гравированный печатный ролик 19 из емкости 22, в которой краска поддерживается на постоянном уровне. Ракель 2(9 снимает излишки краски таким образом, чтобы краска оставалась только в углублениях гравировки. Валец 18 с резиновым бандажом переносит краску заданным узором на поверхность щитов 16, перемещаемых конвейерным механизмом 15. Излишки краски с вальца 18 снимаются ракелем 17. Под вальцом 18 расположен опорный валец. Расход краски составляет около 0,5 кг на 100 м2. Двухэтажный оттиск получается последовательным нанесением на одну и ту же поверхность совмещенных и выполняемых разными красками оттисков с двух печатных валов.

Размеры обрабатываемых деталей, мм:

длина............................................................................... 300...2000

ширина............................................................................ 150...900

толщина........................................................................... 4...60

Скорость подачи, м/мин............................................... 5...39

Установленная мощность, кВт........................................... 2...3

Оборудование для отверждения (сушки) покрытий. В зависимости от вида и агрегатного состояния нанесенного на поверхность лакокрасочного материала превращение его в покрытие может быть результатом испарения летучих растворителей, химических превращений пленкообразователей и совместного протекания этих процессов.

Конвективные сушильные установки. Покрытия сушат нагретым воздухом, омывающим деталь (изделие). Воздух нагревается калориферами, теплоносителями в которых являются вода, пар, электричество или термомасло. Для сокращения длины сушильных камер их выполняют П-образными, что позволяет загружать и выгружать детали с одного места. Многоярусное расположение деталей позволяет увеличить емкость камер. Со стороны загрузки и выгрузки туннели закрыты раздвижными дверями. Четырехколесные этажерки с уложенными на них деталями перемещаются внутри камеры с помощью цепного замкнутого конвейера, расположенного на потолке секции камеры.

Терморадиационные установки для нагревания покрытия (или подложки) И К-излучением. Для подогрева подложек ИК-излучением используют темные излучатели — трубчатые электронагреватели (ТЭНы) и напольные нагреватели, обогреваемые газом, электричеством, термомаслом или другими теплоносителями. Температура на оболочке ТЭНов достигает 450... 700 "С, на поверхности панелей — 400 "С. Эти установки используют как для прямой сушки лака, так и для накопления (аккумуляции) тепла подложкой перед нанесением лака с последующей его сушкой накопленным теплом. Для сушки толстых покрытий, когда тепла, аккумулированного подложкой, недостаточно для окончательного отверждения, используют камеры конвективной сушки.

Термоконтактные установки. В термоконтактных установках отверждение лака осуществляется непосредственно от нагретой плиты плоского пресса или цилиндрического каландра. Основные требования при сушке этим способом: отсутствие адгезии к горячим металлическим поверхностям и способность отверждаться под действием давления и тепла. К моменту контактирования нагревательных элементов из лаковой пленки должна быть удалена вода.

Установки фотохимического отверждения покрытий УФ-излучением. Установка фотохимического отверждения покрытий УФ-излучением наиболее эффективно применяется для сушки прозрачных полиэфирных лакокрасочных материалов: лаков, грунтовок, шпатлевок. Метод основан на способности пленкообразователей, входящих в состав полиэфирного лакокрасочного материала, вступать в химическую реакцию полимеризации под воздействием УФ-лучей с длиной волны 0,3...0,4 мкм. Скорость отверждения увеличивается при введении в состав материала светочувствительной добавки — фотосенсибилизатора. Отделку можно вести как специальными лаками УФ-отверждения (ПЭ-2106, ПЭ-2116 и др.), так и любыми серийными лаками (ПЭ-246, ПЭ-265) с добавлением фотосенсибилизатора.

Источниками УФ-излучения служат трубчатые ртутно-кварцевые лампы высокого давления ДРТ мощностью 1... 10 кВт, а также люминесцентные ртутные лампы низкого давления ЛЭР-30, ЛЭР-40 и ЛУФ-80-4 мощностью 30; 40 и 80 Вт.

УФ-сушильные камеры оборудованы облучателями, состоящими из соответствующих ламп, зеркальных отражателей, защитных кварцевых колб и пускорегулирующей аппаратуры. Корпус камеры представляет собой туннель длиной 4 м. Над корпусом смонтирована приточно-вытяжная вентиляция, внизу располагается пластинчатый конвейер для перемещения деталей. Над конвейером установлены облучатели.

Установки рад и а ц и онно -хими чес к о г о от-верждения покрытий ускоренными электронами. Этот способ наиболее пригоден для отверждения полиэфирных лакокрасочных материалов, которое длится несколько секунд. Поток ускоренных электронов получают в специальных установках — ускорителях электронов, которые состоят из источника энергии постоянного тока (высоковольтного трансформатора), генератора электронов (катода), вакуумной системы, ускорительной трубки и пульта управления.

Пучок электронов, выходящий из ускорителя, имеет следующие технические характеристики: сила тока — 10 мА; энергия — 700 кВт; длина развертки — 1200 мм; ширина развертки — 20 мм. Применяется ускоритель «Электрон-111». Установка представляет собой непрерывную поточную линию, состоящую из подающего роликового и конвейеров с защитными экранами, приемного роликового конвейера и ускорителя электронов с выходным окном. Детали в камеру подаются и удаляются через специальные окна, закрываемые защитными экранами.

Преимущества рассмотренного способа: практически мгновенное (за несколько секунд) отверждение покрытий и возможность полной автоматизации. Недостаток — высокие капитальные вложения. Поэтому он экономически эффективен только на предприятиях с большим объемом выпускаемой продукции.

Установки с обогреванием покрытия токами высокой частоты (ТВЧ). Избирательная способность нагрева с помощью ТВЧ позволяет отверждать покрытие без нагрева подложки. Наиболее эффективен способ сушки ТВЧ для водоразбав-ляемых покрытий. Этот метод сушки пока не применяется в отечественной промышленности из-за отсутствия необходимого оборудования и материалов.

Оборудование для промежуточного шлифования. Промежуточное шлифование лакокрасочных покрытий предназначено для удаления неровностей на высохшей лаковой пленке. Для этой цели применяются щеточно-, цилиндро- и виброшлифовальные станки.

Механизмы подачи и базирования аналогичны во всех этих станках. Детали перемещаются с помощью нижнего подающего роликового конвейера с приводными роликами, покрытыми резиновыми бандажами с кольцевыми выступами. Базируются детали на верхние неприводные ролики. Их поверхность гладкая, обрезиненная, к ней обрабатываемая деталь прижимается подающими роликами. Такая схема базирования позволяет обрабатывать разнотолщинные детали.Разнотолщинность деталей компенсируется деформацией кольцевых выступов приводных роликов.

В щеточно-шлифовальных станках обрабатывающим рабочим органом является осциллирующий щеточный барабан (частота колебаний 90 мин~1, амплитуда 10 мм), состоящий из набора дисков с пучками растительных волокон. Частота вращения барабанов 950 мин~1, скорость подачи деталей 9 м/мин.

В цилиндрошлифовальных станках детали обрабатываются вращающимися и осциллирующими цилиндрами, либо обтянутыми шлифовальной шкуркой, либо состоящими из смеси нейлона и абразивных зерен.

В виброшлифовальных станках обработка ведется шлифовальной шкуркой, перематываемой автоматически с барабана на барабан. Шкурка к детали прижимается двумя последовательно расположенными виброутюжками, которые представляют собой жесткую плиту с рабочей поверхностью, покрытой войлоком (первый по ходу детали) и латексом (второй). Виброутюжки насажены на эксцентриковые валы приводов, что приводит их в колебательные движения в горизонтальной плоскости с амплитудой 4 мм и частотой 1500 мин"'. При прохождении детали со скоростью б... 20 м/мин под первым утюжком сошлифовываются выступы на лакокрасочном покрытии. Второй утюжок с более мягким основанием снимает поднявшийся ворс.

Оборудование для облагораживания лакокрасочных покрытий. Выравнивание и полирование являются основными операциями облагораживания лакокрасочных покрытий. Оборудование для выравнивания в зависимости от используемого инструмента подразделяется на станки, разглаживающие поверхность тампоном, и

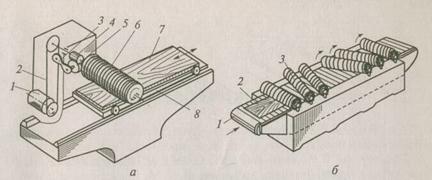

В станках для разглаживания (рис. 155, а) покрытия обрабатывают тампоном, представляющим собой шерстяную шайбу 7, вставленную в алюминиевый стакан и обтянутую трикотажным материалом. Тампон установлен на выходном валу планетарного механизма 6, одновременно вращающегося вокруг своей оси и оси шпинделя электродвигателя 5. Механизм тампона смонтирован над обрабатываемой деталью 8 на суппорте 7. В поперечном направлении по стрелкам А тампон перемещается по направляющим 4 каретки 3. Перемещение в продольном направлении по стрелкам Б осуществляется кареткой 3 по направляющим станины 2.

Для сухого и влажного шлифования лакокрасочных покрытий на пластях деталей применяются специальные узколенточные и широколенточные шлифовальные станки с контактным прижимом (рис. 155, б, в, г, д, е). Часто с этой целью используются шлифовальные станки общего назначения (см. гл. 41).

Для полирования покрытий пастами применяют узколенточные шлифовальные и барабанные полировальные станки. Если на

Рис. 155. Схемы оборудования для выравнивания лакокрасочных покрытий:

а— с тампоном; б — узколенточные, с узким утюжком; в, г — то же, с протяжным утюжком; д — широколенточные; е — для обработки кромок

станке со шлифовальными агрегатами шлифовальные ленты заменить фетровыми, его можно использовать как полировальный.

Барабанные полировальные станки получили более широкое распространение благодаря компактности конструкции и повышенной стойкости полировальных инструментов, возможности придания им осциллирующего движения и использования для их изготовления сравнительно дешевых хлопчатобумажных тканей. Главный рабочий орган таких станков — полировальный барабан — набирается из тканых дисков, состоящих из трех гофрированные тканых шайб, насаженных на фибровое кольцо. Диски надеваются на специальные крыльчатки вала барабана, обеспечивающие обдув (охлаждение) полируемой поверхности.

В однобарабанном станке (рис. 156, а) полировальный барабан о смонтирован в суппорте, расположенном в центральной части станка. На одном валу с ним установлен червяк 4, который входит в зацепление с червячной шестерней 5, сидящей на эксцентриковом валу. Шейки эксцентрикового вала связаны с корпусом суппорта шатунами 3. Таким образом, от электродвигателя 7 через клино-ременную передачу 2 при вращении вал барабана одновременно совершает осциллирующее движение. Деталь 7, закрепленная на каретке 8, совершает вместе с ней возвратно-поступательное движение под полировальным барабаном. Привод каретки — гидравлический.

Многобарабанные полировальные станки (рис. 156, б) оборудуются конвейерной подачей, они значительно производительнее

Рис. 156. Схемы полировальных станков:

а — однобарабанных; б — многобарабанных

и могут быть встроены в станочные линии. Ленточный конвейер 1 подает щиты 2 под шестью осциллирующими барабанами 3. Во время обработки щит прижимается к конвейеру прижимными роликами. К верхней поверхности каждого барабана прижимается брусок полировальной пасты.

Недостатком многобарабанных станков является возможность недополировки поверхности щита за один проход, даже несмотря на наличие шести барабанов.

Автоматические линии для полирования состоят из набора различных станков. В зависимости от условий производства и имеющихся площадей такие линии имеют переменные состав оборудования и компоновки. В одной из таких линий вакуумный питатель подает щиты на роликовый конвейер, по которому они поступают к двум узколенточным станкам. Затем следуют обработка на двух шестибарабанных полировальных станках, выдержка в камере нормализации и обработка еще на двух полировальных станках и на глянцевальном устройстве. Готовые щиты укладываются в стопу вакуум-укладчиком.

План

1. Сущность токарной обработки металлов

2. Физические основы процесса резания

3. Режимы резания при токарной обработке металлов

2014-02-09

2014-02-09 1537

1537