З

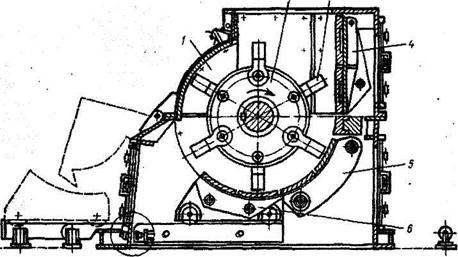

Рис. 10.15 Молотковая дробилка.

установлены ротор 2, отбойная плита 4, поворотная 5 и выдвижная колосниковая решетки 6. Ротор состоит из одного или нескольких дисков, закрепленных на общем приводном валу. Дробление материала осуществляется под действием удара по нему молотков 3 массой 15...20 кг, шарнирно закрепленных к дискам вращающегося ротора, и соударения кусков с плитами и колосниковыми решетками. Положение колосниковых решеток и отбойной плиты — регулируемое. Рабочий зазор между внутренней поверхностью колосниковой решетки и ротором выбирают в зависимости от крупности продукта дробления. При крупном дроблении обычно он в полтора — два раза больше поперечника максимальных кусков продукта дробления, а при мелком — в три — пять раз. Размер наибольшего куска материала, загружаемого в молотковые дробилки,— 75...600 мм при окружной скорости молотков 60 м/с. При вращении ротора молотки под действием центробежных сил занимают направление по линии, соединяющей ось вращения ротора с осью вращения молотка. При ударе молотки поворачиваются вокруг своей оси в направлении, противоположном вращению ротора. Шарнирное крепление молотков у молотковых дробилок существенно отличает их от роторных с жестко закрепленными билами. Недостатком молотковых дробилок является быстрый износ молотков и колосниковых решеток. Они также не могут быть рекомендованы для измельчения слишком вязких (глинистых) влажных материалов, которые забивают колосниковую решетку.

10.4 Способы, схемы, сортировки каменных материалов и типы

сортировочных поверхностей.

Нерудные строительные материалы, измельченные дроблением или природные (песок, гравий), сортируют по крупности на различные фракции (классы). Кроме того, часто требуется очищать материалы от примесей глины и пыли с помощью продувки воздухом (сепарации) пли промывать водой.

В производстве нерудных полезных ископаемых применяют в основном механический и частично гидравлический способы их сортировки. При механическом способе разделяют материал путем просеивания материала на грохотах, рабочие органы которых, т. е. просеивающие поверхности, представляют собой сита, решета или колосниковые решетки. Процесс этого разделения называют грохочением, или ситовой классификацией.

Гидравлическую сортировку материалов ведут с помощью классификаторов и гидроциклонов. Различают три вида грохочения нерудных материалов: 1) предварительное, выполняемое перед дроблением горной массы для

отделения из нее слишком крупных кусков или мелочи; 2) промежуточное, с помощью которого из дробленого материала отделяют более крупные куски для направления в дробилки последующих ступеней измельчения; 3) товарное, или окончательное, при котором кусковые или сыпучие материалы разделяют на требуемые фракции (классы)

В каждой фракции материала кроме частиц определенной крупности допускается содержание более крупных или более мелких частиц (засорение) в следующих количествах: для щебня и гравия — не более 5%, для песка — не более 15%.

Различают две принципиальные схемы разделения материала на фракции. На рис. 10.1, а приведена схема разделения материала от мелкого к крупному, причем исходный материал подается последовательно на сита с отверстиями от самых маленьких до самых больших. Этот способ прост и обеспечивает лучшее распределение рассортированного материала по бункерам.

На рис. 10.1, б изображена другая схема — разделение от крупного материала к мелкому. В этом случае материал сначала поступает на сито с крупными отверстиями, а затем с меньшими. Такая схема получила наибольшее распространение, так как производительность на единицу поверхности сита получается более высокая, качество сортировки выше, а износ сит меньший.

Поступающий на сито для грохочения материал называют исходным. Материал, остающийся на сите после грохочения, называется надрешетным (верхним) продуктом или верхним классом. Провалившийся сквозь отверстия сита материал называют подрешетным (нижним) продуктом или нижним классом. Основными технологическими параметрами грохота и всего процесса грохочения являются качество выдаваемой продукции и производительность. Качество продукции характеризуется степенью засорения подрешетного продукта грохочения зернами надрешетного продукта и, наоборот, надрешетного продукта зернами подрешетного. Степень отделения материала нижнего класса от верхнего принимают за КПД грохочения, который обычно называют эффективностью грохочения. Она характеризуется отношением (в процентах или в долях единицы) массы подрешетного продукта к массе нижнего класса в исходном материале.

Общая масса всего материала, участвующего в грохочении,

Q = G + T,

где G — масса подрешетного продукта; Т — то же, надрешетного. Обозначим через К процентное содержание нижнего класса в исходном материале и через Кг — процентное содержание нижнего класса,

остающегося в надрешетном продукте после грохочения. Тогда масса нижнего класса в исходном материале будет равна KQ: 100, а масса нижнего класса в надрешетном продукте — К'Т: 100. Следовательно, эффективность грохочения

Рабочими органами грохотов являются сита, решета и колосники. Эти органы должны иметь большую жесткость и большую световую поверхность, т. е. суммарную площадь отверстий в свету, так как величина отношения световой поверхности к общей площади сита или решета сильно влияет на эффективность и производительность грохочения; иметь высокую износостойкость.

Сита. Наибольшую световую поверхность имеют проволочные плетеные сита, благодаря чему их широко применяют для грохочения материалов в нерудной промышленности.

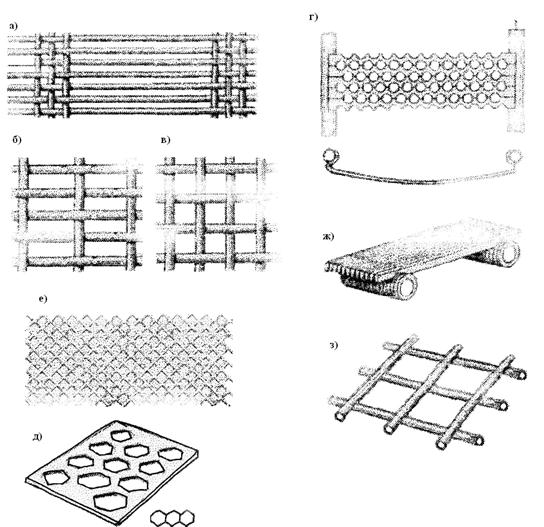

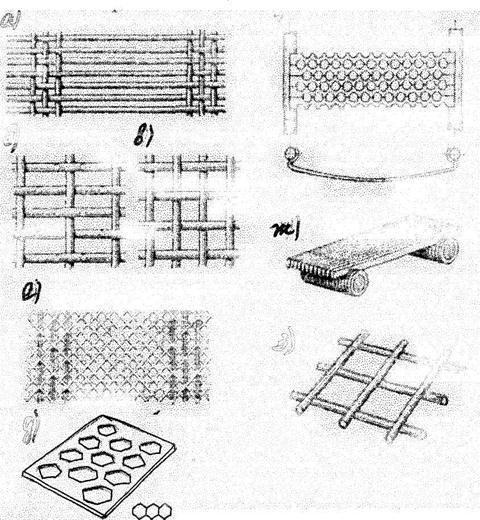

На рис. 10.16 показаны распространенные виды сит и решет. Плетеные сита (рис. 10.16, а, б, в) изготовляют из стальной марганцовистой проволоки. Форма отверстий может быть квадратной, прямоугольной (продолговатой) и щелевидной. Производительность на ситах с продолговатыми отверстиями в 1,5—2 раза больше, чем на ситах с другими видами отверстий.

В последние годы проволочные сита начали изготовлять не только плетеные, но и сварные. По сравнению с плетеными ситами они имеют большую жесткость, износостойкость, небольшую массу, их можно изготовлять с большей световой поверхностью. Для этих сит применяют круглую или профилированную проволоку, которую сваривают в местах пересечения на специальных станках. Сварные сита показаны на рис. 10.16, г, ж, з.

Сита с щелевидными отверстиями (рис. 10.16, ж) используют для отсева песков из гравийных смесей сухим способом; размер отверстий у них — от 3 X 00 до 100 X 200 мм, диаметр проволоки — от 2 до 4,5 мм. В последнее время выпускают также резиновые сита струнного типа с размерами ячеек 5X5, 10Х10и20Х20 мм. Для изготовления их применяют резиновый шнур. Эти сита более долговечны по сравнению с металлическими.

Рис. 10.16 Решета и сита грохотов.

Решета по сравнению с проволочными ситами имеют большую износостойкость и жесткость, но их световая поверхность значительно меньше. Решета (рис. 10.16 д, ё) представляют собой стальные листы с отштампованными или просверленными отверстиями диаметром от 10 до 20мм. Толщину листов принимают до 12 мм, так как при большей толщине отверстия забиваются, хотя для предотвращения от забивания их выполняют конусными с углом 71.

Большое распространение в последние годы получили пластмассовые решета, которые монтируют из секций размерами 250 х 25U и 300 х 300мм. Широкий опыт применения этих решет за рубежом показал их большую эффективность. На рис. 10.17 показаны приспособления для крепления сит в коробе грохота. От конструкции крепления в значительной степени зависят долговечность и надежность работы грохота.

Рис. 10.17 Приспособления для крепления сит и виды крепления.

10.5 Оборудование для сортировки и мойки каменных материалов. 10.5.1 Грохоты.

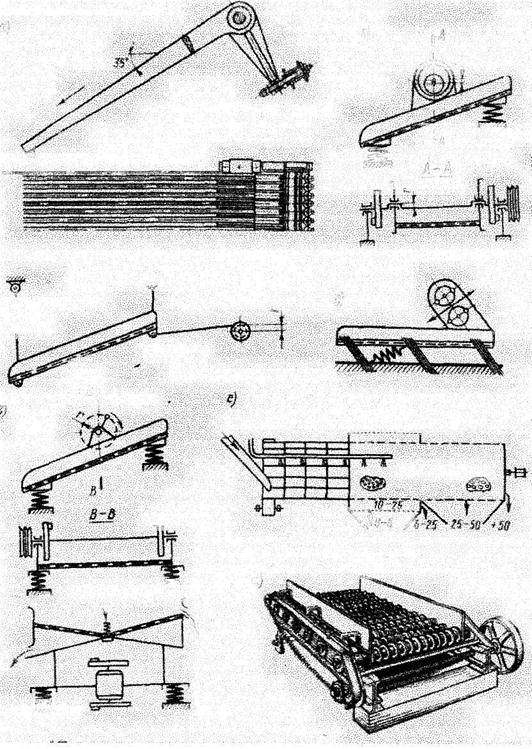

Грохоты подразделяют на неподвижные, у которых рабочим органом служат колосниковые решетки (рис. 10.18, а), и подвижные с рабочими органами в виде сит и решет, которым сообщается принудительное движение.

Подвижные грохоты делят на плоские с горизонтальным или наклонным расположением сит или решет (рис. 10.18 б, д), барабанные (рис. 10.18, е) и роликовые (рис. 10.18, ж). Плоские грохоты подразделяются на качающиеся (рис. 10.18, б) и вибрационные (рис. 10.18, в, г, д).

Вибрационные грохоты подразделяют по характеру привода на эксцентриковые (рис. 10.18, в), инерционные (рис. 10,18, г, д). По траектории движения рабочего органа различают вибрационные грохоты с направленными колебаниями, замкнутыми круговыми и эллиптическими. Более широко применяют плоские инерционные и плоские эксцентриковые грохоты.

Рис. 10.18 Принципиальные схемы металлических грохотов.

Неподвижные колосниковые грохоты представляют собой колосшиковые решетки, по бокам которых укреплены борта. Как правило, их применяют для крупного грохочения (чаще всего для предварительного), а также для обеспечения равномерной подачи материала в дробилки. Размер между щелями составляет не меньше

25—30 мм. Иногда применяют также неподвижные грохоты с меньшей шириной щели.

Производительность плоских грохотов зависит от полезной площади сита, которая колеблется от 0,75 X 2 до 1,5 X 3 м; от процентного содержания частиц различной крупности в материале; от объемной массы материала; частоты и амплитуды колебаний сита. Производительность их 10-300 м3ч, мощность привода 4-15 кВт. Значительное влияние на износ имеет правильное натяжение сит, поэтому сита должны быть сильно и равномерно натянуты. Производительность вибрационных грохотов при сухом грохочении Пг = kFqkik2

где к— коэффициент, зависящий от материала (для гравийно-песчаной смеси к = 0,8, для дробленых материалов к = 0,65); F — площадь сита, м2; q — производительность 1 м2 сита, м3/ч; щ — коэффициент, учитывающий содержание наименьших частиц в материале, подлежащем грохочению (при изменении этого содержания от 10 до 50% Щ увеличивается от 0,58 до 1,25); к2 — коэффициент, учитывающий содержанке наименьших зерен, размеры которых меньше 1/2 размера отверстия сита по отношению к количеству наименьших частиц (при изменении этого содержания от 10 до 90% кг изменяется от 0,63 до 1,37).

Барабанный грохот представляет собой установленный наклонно (под углом 5... 7° к горизонту) вращающийся с частотой 15... 20 об/мин барабан диаметром 600... 1000 мм и длиной 3... 3,5 м, цилиндрическая обечайка которого состоит из нескольких просеивающих секций с различными размерами отверстий. Материал загружают в секцию с меньшими размерами отверстий. Производительность барабанных грохотов составляет от 10 до 45 м3/ч при мощности двигателя 1,7... 4,5 кВт. Из-за низкого качества грохочения и большого расхода энергии барабанные грохоты имеют ограниченное применение. Большей эффективностью грохочения обладают грохоты с плоской просеивающей поверхностью, которой сообщают колебательное движение для встряхивания материала. К ним относятся эксцентриковые и инерционные грохоты.

10.5.2 Оборудование для мойки каменных материалов.

Гидравлические классификаторы.

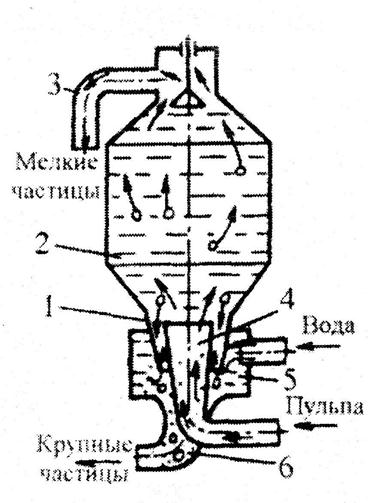

Для разделения песка на фракции (классификации) применяют гидравлические и гидромеханические классификаторы различных типов. На рис. 10.19 представлена принципиальная схема гидравлического вертикального классификатора с восходящим потоком жидкости.

Рис. 10.19 Схема вертикального классификатора с восходящим потоком жидкости.

Водно-гравийно-песчаную смесь (пульпу) подают в классификатор снизу через диффузор 4. В камере 2 скорость потока снижается, вследствие чего крупные частицы оседают в классификационной камере, в которую по коллектору 5 подают чистую воду. Восходящий

поток воды захватывает мелкие частицы и выносит их через верхний сливной коллектор 3 в обезвоживающую установку, а крупные частицы, выпавшие из потока в классификационной камере, выводятся по разгрузочному патрубку б, обезвоживаются и транспортируются на склад. Границу разделения (0,5... 3 мм) регулируют количеством подаваемой в классификационную камеру воды и давлением водяного потока.

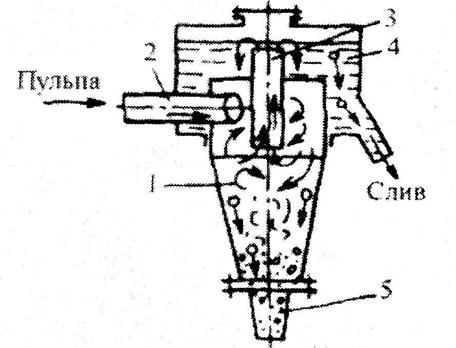

Для разделения на фракции мелких песков применяют центробежные классификаторы - гидроциклоны (рис. 10.20) Водно-песчаную смесь подают в гидроциклон под давлением 0,1... 0,2 МПа по патрубку 2 касательно к внутренней поверхности верхней части корпуса 1. Двигаясь по спирали, более крупные частицы за счет центробежных сил отбрасываются к периферии камеры, выпадают из потока и выгружаются через насадок 5. Мелкие частицы подхватываются вихревым потоком в средней части циклона и по центральной трубе 3 вы водятся в сливной коллектор 4.

| Рис. 10.20 Схема гидроциклона |

Каменные материалы промывают от засоряющих частиц либо совмещенно с сортировкой, либо выполняя эту операцию самостоятельно. Совмещенно промывают материалы крупностью до 70 мм, слабо загрязненные легкоотделимыми примесями. Для этого на грохот по трубам из сопел подают воду под давлением 0,2... 0,3 МПа. Расход воды составляет от 1,5 до 5 м3 на 1 м3 промываемого материала. Материалы крупностью 300... 350 мм промывают в цилиндрических гравиемойках-сортировках, представляющих собой барабанный грохот с дополнительной моющей секцией с поверхностью без отверстий. Вода поступает в гравиемойку вместе с материалом. Расход воды -до 2 м3 на 1 м3 материала.

Сильно загрязненные гравий и щебень моют в скрубберах - барабанах с лопастями на их внутренней поверхности. Воду подают навстречу движению материала. Производительность скрубберов - до 100 м3/ч. Для промывки материалов со средне- и трудноотделяемыми включениями применяют вибрационные мойки (рис./Ф.ЗМ) с установленными на пружинных опорах 2 под небольшим утлом наклона к горизонту рабочими ваннами в виде двух параллельно расположенных труб 5, перфорированных в нижней части для слива размытой глины. Ванне сообщаются колебания от вибратора 6. Встряхиваемый материал промывается водой из брызгального устройства, расположенного в верхней зоне ванны. Промытый материал разгружается через порог 4 и лоток 5.

2014-02-09

2014-02-09 1887

1887