по конструкции проще, чем с простым качанием, и имеет меньшую массу. В ней отсутствует шатун, а подвижная щека 4 подвешена непосредственно к эксцентриковому валу 5, в результате чего точки подвижной щеки движутся по эллиптическим траекториям с минимальной разностью осей эллипса вверху и максимальной внизу. Дробление материала происходит в результате раздавливания, раскалывания, излома и истирания материала. Дробилки со сложным качанием щеки применяют для среднего и мелкого дробления пород средней крепости. Сложное движение подвижной щеки приводит к более интенсивному износу дробящих плит и более частой их замене. Недостатками щековых дробилок являются цикличный характер их работы и высокая энергоемкость процесса разрушения. Удельная мощность [кВт/(м /ч)] при минимальной ширине разгрузочной щели достигает у дробилок с простым качанием 1,2...4,6 и со сложным качанием щеки — 0,9...4,6.

Типоразмер щековой дробилки определяется размером ширины В и длины L загрузочного зева дробилки. Величина В характеризует максимальную крупность кусков, загружаемых в дробилку (Dmax = 0,85 В), а величина L определяет в основном ее производительность. Отечественные щековые дробилки выпускаются следующих типоразмеров: 400x600; 600x900; 900x1200; 1200x1500; 1500x2100; 2100x2500мм, производительностью до 800м3/ч.

| Расчёт производительности. |

|

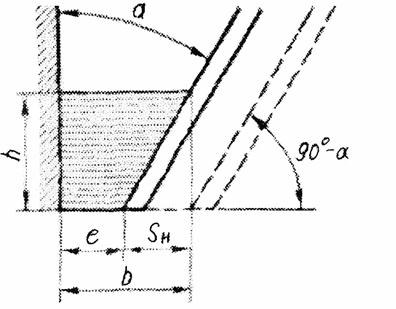

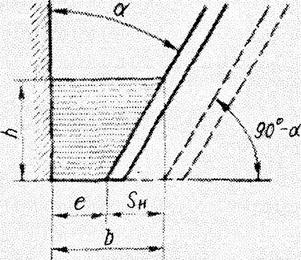

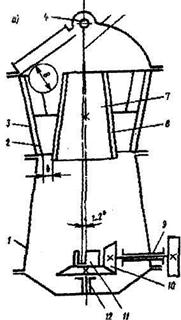

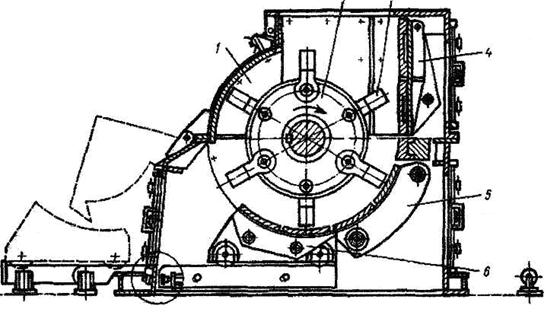

Рис. 10.8

Основными параметрами, характеризующими щековую дробилку, являются (рис. 10.8): размер приемного отверстия В; размер выходной щели b длина зева L; ход сжатия в нижней точке Sh. Величина кусков DMaKc, зафужаемых в дробилку, должна быть меньше 0,85 В, а при работе дробилок в автоматических линиях — меньше 0,55. В щековых дробилках крупность дробления, а также производительность зависят от размера выходной щели Ь, которая замеряется между вершинами рифлений плит и противолежащей впадиной в момент наибольшего удаления подвижной щеки. Размер Sa регулируется специальными устройствами. Для работы дробилки необходимо, чтобы угол а (рис. 10.8) между щеками был не больше определенной величины, так как иначе материал будет выталкиваться из дробилки. Этот угол зависит от коэффициента трения материала и щеки и составляет примерно 19—23°. Размер выходной щели составляет 20—80 мм для дробилок мелкого дробления, 40—120 мм — для среднего дробления и 100—250 мм— для крупного дробления. Угол а и число качаний щек в минуту п также влияют на производительность. Обычно за один оборот приводного вала совершаются два качания: рабочий ход и холостой ход, в течение которого дробилка разгружается. Частота вращения в минуту подбирается так, чтобы раздробленный до нужной степени материал за один двойной ход

дробилки успел высыпаться из выходной щели. Частоту вращения можно определить по схеме, показанной на рис. 9.8.

Высота трапеции

Время опускания призмы на высоту h будет равно (по уравнению свободного падения):

где g — ускорение силы тяжести, C М/С 2

Так как время отхода щеки должно соответствовать времени опускания

призмы, то можно написать

После подстановки в эту зависимость значений h и численного значения g - 981 см/с получим:

В действительности свободного падения материала нет, так как преодолеваются силы трения, что увеличивает продолжительность падения, поэтому частоту вращения уменьшают на 5—10%. Приближенно можно считать, что

Производительность зависит от объёма материала q, выдаваемого за каждое двойное качание щеки, помноженному на частоту вращения (об/мин):

где L - длина зева; Кр - коэффициент разрыхления материала, равный

0,4-0,45.

10.3.2 Конусные дробилки.

Применяют для дробления пород с прочностью σ сж до 300 МПа с высокой степенью абразивности. В таких дробилках материал раздавливается в камере дробления рабочим конусом, совершающим пространственное качение внутри неподвижного конуса (рис. 10.9, а, б).

|

| s t |

|

|

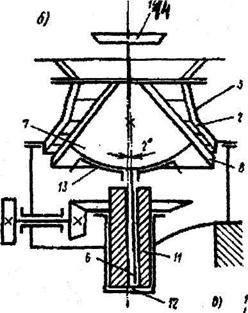

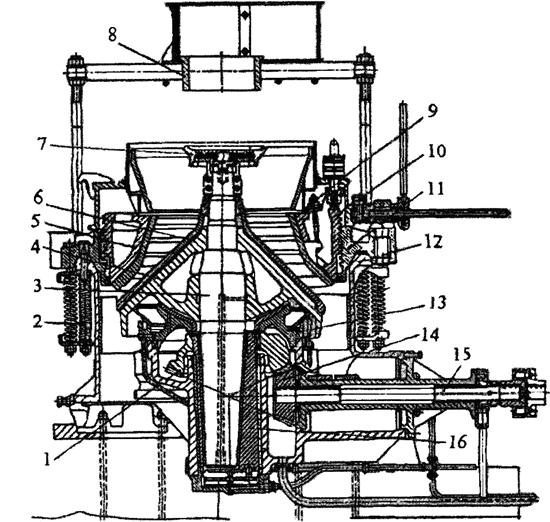

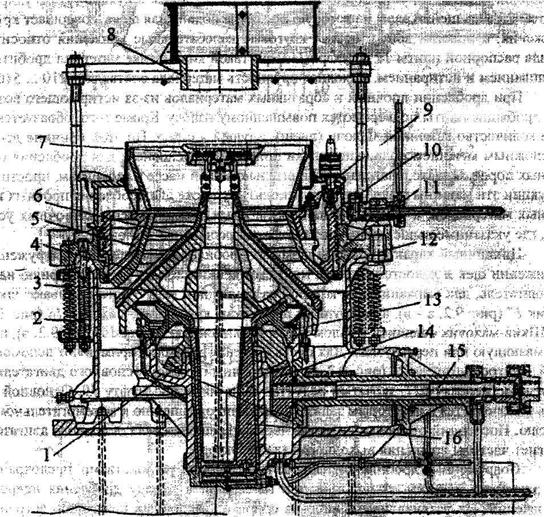

Рис. 10.9 Конусная дробилка:

a - крупного дробления; б - среднего и мелкого дробления; в - профили

камер дробления конусных, в) размер выходной щели.

В каждый момент одна из образующих дробящего конуса оказьгоается наиболее приближенной к внутренней поверхности неподвижного конуса, а противоположная ей образующая — наиболее удаленной. Таким образом, в любой момент поверхности дробящих конусов, сближаясь, производят дробление материала, а в зоне удаления этих поверхностей ранее раздробленный материал под действием собственной массы разгружается через кольцеобразную выпускную щель.

Процесс дробления в конусных дробилках, в отличие от щековых, происходит непрерывно при последовательном перемещении зоны дробления по окружности конусов, что способствует более равномерной нагрузке механизма и двигателя дробилки. Размер наибольших кусков, которые могут быть загружены в дробилку, определяется радиальной шириной загрузочного отверстия. Характеристика крупности дробления и производительность дробилки зависят от радиальной ширины разгрузочного отверстия. Различают конусные дробилки для крупного, среднего и мелкого дробления. Они отличаются между собой способом установки и углами конусности дробящих конусов.

В конусных дробилках для крупного дробления (рис.10.9,а) измельчение материала производится в кольцевом рабочем пространстве, образованном двумя конусами:

неподвижным 2 и подвижным — дробящим V. Первый закреплен к основанию дробилки 1. Дробящий конус плотно насажен на вал 6, верхний конец которого шарнирно с помощью подвесного подшипника 4 крепится к траверсе 5, а нижний — свободно входит в стакан-эксцентрик 11. Последний может вращаться в вертикальном подшипнике 12 станины дробилки. Вращение стакану-эксцентрику передается от электродвигателя через горизонтальный вал 9 и коническую передачу 70. Дробящие конусы бронированы плитами 3 и 8 из износостойкой стали. Геометрические оси подвижного и неподвижного конусов образуют угол до 2...3. При вращении эксцентрикового стакана геометрическая ось подвижного конуса описывает коническую поверхность с вершиной в точке подвеса вала, а сам конус совершает круговые качания внутри неподвижного Дробление материала происходит в зоне, где поверхности конусов сближаются, а разгрузка -там, где эти поверхности расходятся, г Максимальная крупность кусков, загруженных в дробилку при В = 900, 1200 и 1500мм, составляет соответственно 750, 1000 и 1200мм, а ширина разгрузочной щели — 125...225 мм.

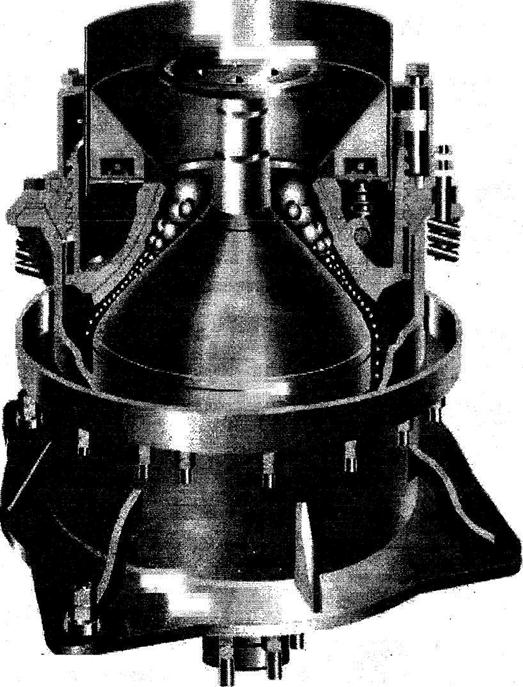

Конусная дробилка для среднего и мелкого дробления

(Рис. 10.9,6; 10.10; 10.11)

Камера дробления ограничена снаружи неподвижным конусом 5, а изнутри - подвижным конусом 4, посаженным на вал 3, эксцентрично вставленный в стакан £6, приводимый во вращение от вала /5 через коническую зубчатую пару 14-1. При вращении стакана подвижный конус совершает круговые (гирационные) движения относительно вертикальной оси стакана так, что зоны наибольшего и диаметрально противоположного наименьшего его сближений с неподвижным

конусом непрерывно перемещаются по кругу последнего. В зоне сближения конусов происходит раздавливание и истирание материала, а в зоне отхода - его разгрузка. Исходный материал загружают через приемную

конусом непрерывно перемещаются по кругу последнего. В зоне сближения конусов происходит раздавливание и истирание материала, а в зоне отхода - его разгрузка. Исходный материал загружают через приемную

Рис. 10.10 Дробилка среднего дробления.

коробку 8, откуда он ссыпается на распределительную тарелку 7, закрепленную на валу 3, и при вращении вала равномерно распределяется по кольцу дробящей камеры. Неподвижный конус установлен на кольцевом бандаже 10, соединенном резьбой с опорным кольцом 11. Последнее опирается на станину 12, прижимаясь к ней пружинами 2. Резьбовое соединение служит для регулирования размера разгрузочной щели, в том числе и при износе защитных футеровок 5 и 9 дробящих конусов, а соединение с помощью пружин - для предохранения от поломок при попадании в камеру дробления недробимого включения. В указанном случае опорное кольцо

приподнимается над станиной, пропуская в разгрузочную щель не дробимое включение.

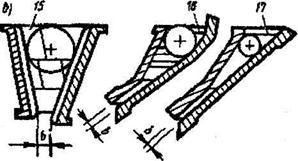

Конусные дробилки для среднего и мелкого дробления значительно отличаются от дробилок для крупного дробления прежде всего чертанием профиля рабочего пространства. Подвижный дробящий конус 7 имеет угол

при вершине 80... 100° «пологий конус», у дробилок крупного дробления этот угол составляет 20...30° («крутой конус»). Неподвижный дробящий конус 3 также расширяется книзу, образуя с подвижным «параллельную зону» (рис. 10.10), при движении по которой материал подвергается неоднократному сжатию и дроблению до размера, равного выходной щели. Поэтому крупность продукта дробления определяется шириной закрытой, а не открытой, как у дробилок крупного дробления, разгрузочной щели. Камеры дробления этих дробилок принимают меньшие по размеру куски и выдают более мелкий продукт. Наибольший размер загружаемого куска в дробилки среднего дробления 60...300

| Рис.10.11 Дробилки мелкого |

мм при размере разгрузочного отверстия 12...60 мм; у дробилок мелкого дробления соответственно 8... 170 мм при размере разгрузочного

мм при размере разгрузочного отверстия 12...60 мм; у дробилок мелкого дробления соответственно 8... 170 мм при размере разгрузочного

Рис. 10.12 Схема дробилки среднего и мелкого дробления.

В таких дробилках иначе выполнена опора дробящего конуса. Вал б (рис. 10.3,6), на котором насажен дробящий конус, выполнен консольным, не имеющим верхней опоры. Если у дробилок для крупного дробления дробящий конус шарнирно подвешен к траверсе, то у дробилок для среднего и мелкого дробления опора дробящего конуса расположена в центре его качания и выполнена в виде сферического

подпятника 13 большого радиуса, воспринимающего как массу конуса и вала, так и усилия дробления. Нижний конец вала вставлен в эксцентриковую втулку 11, размещенную в стакане, представляющим одно целое со станиной дробилки. Эксцентриковая втулка получает вращение от электродвигателя через горизонтальный вал и коническую передачу. Материал поступает на диск-питатель 14 и равномерно распределяется по всему загрузочному отверстию. Дробилки для среднего и мелкого дробления более быстроходны. Число качаний дробящего конуса в минуту — 215...350, у конусных дробилок крупного дробления — всего 80... 170.

Техническая производительность конусных дробилок (м3/ч) Пт=ф, где q — производительность, приходящаяся на 1 мм выходной щели, м3/ч; для дробилок среднего дробления q = 0,54 D2n, для мелкого дробления q= 1,32 D2n;D — диаметр основания подвижного конуса, м; п — частота круговых качаний, с"1; b —ширина выходной щели, мм. Преимуществами конусных дробилок являются непрерывность их работы и отсутствие холостого хода. Энергоемкость дробления зависит от прочности продукта дробления и степени дробления. При дроблении известняков прочностью 60...80 МПа в дробилках крупного дробления и размере исходных кусков 300... 1500 мм при ширине выходной щели 50...200 мм энергоемкость дробления составляет 0,27...0,75 кВт-ч/т. Главным параметром конусной дробилки является диаметр основания дробящего конуса, которой входит в индекс типоразмера дробилки. Например, КСД-2200 расшифровывается как конусная дробилка среднего дробления с диаметром дробящего конуса 2200 мм; КМД-2200 то же дробилка мелкого дробления.

Валковые дробилки.

Валковые дробилки.

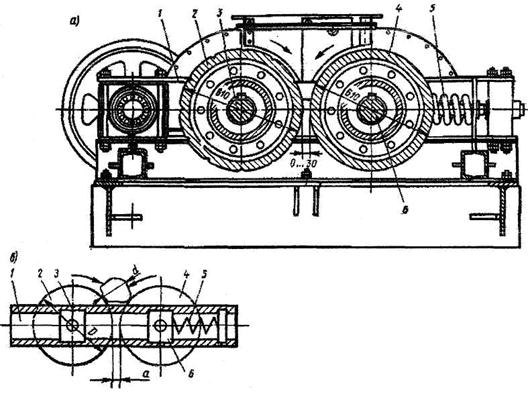

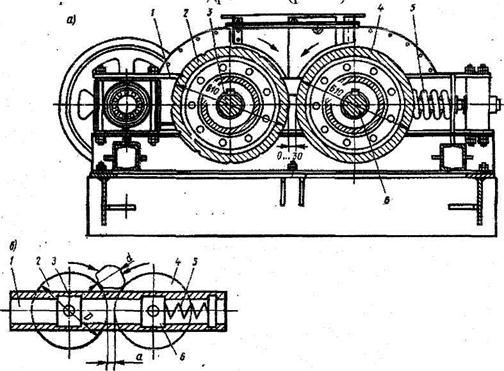

Рис. 10.13 Валковая дробилка;

а - конструкция; б - схема дробилки.

являются два параллельных цилиндрических валка 2 и 4, вращающиеся навстречу один другому. Попадающий в рабочую зону кусок материала увлекается трением о поверхность валков и затягивается в рабочее пространство, где подвергается дроблению в результате раскалывания, излома и истирания. Поверхности валков изготовляют гладкими и рифлеными. Валки монтируются на станине 1 в подшипниках 3 и 6. Подшипники одного либо двух валков имеют пружинные опоры 5, которые могут перемещаться в направляющих при попадании в дробилку не дробимого предмета. Вращение валка сообщается от электродвигателя через клиноременную передачу с частотой 75... 190 мин"1. Наибольший размер куска материала, загружаемого в дробилку, зависит от угла захвата, определяемого диаметром валков и коэффициентом трения о металлическую поверхность валков. Для возможности захвата гладкими валками исходного продукта в зоне дробления необходимо, чтобы угол захвата валков не превышал угол трения материала о поверхность валков. Максимальный размер кусков зависит от диаметра валков и размера разгрузочной щели. Для выполнения этих условий диаметр гладкого валка в 20 раз должен превосходить размер камня, а при рифленых поверхностях валков — в 12 раз. Поэтому валковые дробилки применяют только для вторичного

дробления пород средней и малой прочности, а также для измельчения вязких и влажных материалов. Степень измельчения — 4... 12. Типоразмер дробилки характеризуют диаметром и длиной валков. Производительность валковых дробилок (М3/Ч)

Пт = 3600 aL о R, где а — ширина разгрузочной щели, м; L — длина валка, м; а — окружная скорость, м/с; R — коэффициент, учитывающий использование длины валков, степень разрыхления материала, неравномерность подачи; R = 0,1...0,3 для мягких и R = 0,4... 0,5 для твердых пород.

10.3.4 Дробилки ударного действия.

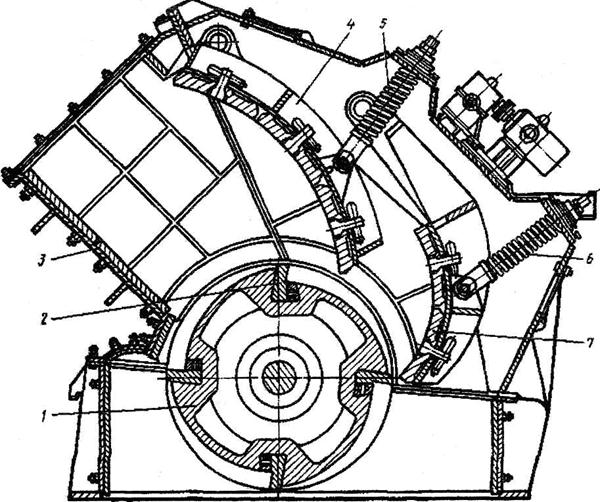

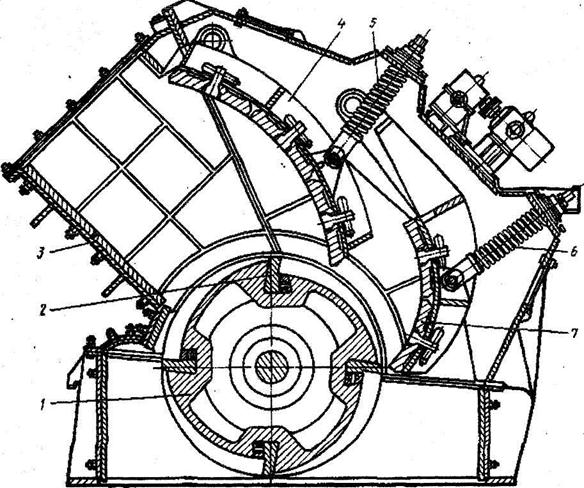

Роторные и молотковые дробилки. Роторные дробилки применяют для дробления известняка, доломита, руд, мрамора и других подобных им материалов, обладающих малой абразивностыо. Их выпускают двух типов: для крупного дробления, которые используют на первичной стадии дробления; для среднего и мелкого дробления, используемые на заключительных стадиях дробления. Работа таких дробилок основана на принципе разрушения пород ударными нагрузками. Роторные дробилки обеспечивают получение щебня высокого качества, преимущественно кубообразной формы, с одновременным обогащением продукта дробления, так как более слабые составляющие пород подвергаются значительному измельчению и отсеиванию от основных фракций. Роторная дробилка представляет собой коробчатый корпус 3,. в котором размещены вращающийся с большой скоростью ротор 1 с жестко закрепленными на его внешней поверхности билами 2. Вращение ротору сообщается от электродвигателя через клиноременную передачу. Внутри корпуса подвешены отражательные плиты 4 и 7, нижняя часть которых опирается на пружинно-регулировочное устройство 5 и 6, позволяющее регулировать ширину выходной щели, а также пропускать не дробимое тело при его попадании в камеру дробления. Дробление материала осуществляется в результате удара по нему бил и удара кусков об отражательные плиты, чем достигается высокая (10...20) степень дробления. В сравнении с другими типами дробилок роторные дробилки имеют меньшую металлоемкость, небольшие габариты, что в сочетании с высокой степенью дробления обусловило применение их в передвижных дробильных установках. Размер наибольшего куска, загружаемого в дробилки крупного дробления, 800... 1000 мм, среднего — 400...600 мм при окружной скорости 20...35 м/с.

|

Рис. 10.14 Роторная дробилка.

Для дробления пород средней прочности, а также мягких материалов, таких, как шлак, гипс, мел, глины, применяют молотковые дробилки.

Молотковая дробилка (рис. 10.15) состоит из сварного корпуса 1, в котором

Молотковая дробилка (рис. 10.15) состоит из сварного корпуса 1, в котором

2014-02-09

2014-02-09 3282

3282