А-А

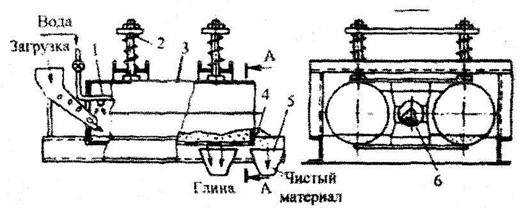

Рис. 10.21 Вибрационная мойка.

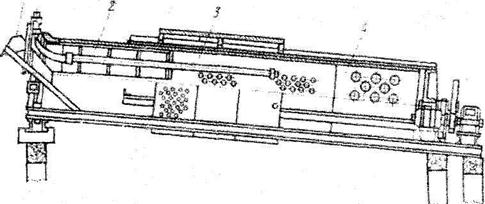

Рис. 10.22 Гравиемойка-сортировка:

1 - загрузочный люк; 2 - водопроводная труба;

3 - моечная секция; 4 - сортировочные секции.

Промывать можно в процессе сортировки на грохотах, для чего материал поливается водой из труб, расположенных на поверхности грохота. Этот способ можно применять, если крупность материала не превышает 70мм и он мало загрязнен.

Материалы крупностью 300—350 мм промывают на барабанных гравиемойках-сортировках, состоящих из барабанного грохота и моечной секции (рис. 10.22.). Производительность этой машины до 100м /ч, расход воды до 2м3 на 1м3 промываемого материала, частота вращения 23 об/мин, установленная мощность 45 кВт. Для промывки гравия крупностью не более /0 мм, сильно засоренного глинистыми примесями, применяют лопастные гравиемойки. В наклонном корыте вращаются навстречу два вала с лопастями, которые перемешивают гравий и перемещают его вдоль корыта к разгрузочному отверстию. Между валами помещается труба, по которой в корыто подается вода. Производительность гравиемойки 10—50 м /ч, лопастные валы делают 16 обмин, расход воды на 1м гравийной массы составляет 2 м8, мощность привода 16 кВт. Применяются также барабанные гравиемойки. Барабан, на внутренней поверхности которого закреплены лопасти, устанавливается на роликах, сидящих на приводном валу. Ролики приводятся во вращательное движение и благодаря силе трения вращают барабан. Внутрь барабана по трубе подается вода. Производительность гравиемойки при внутреннем диаметре барабана 2000мм и рабочей длине барабана 3600мм составляет около 100 м3/ч, мощность привода 55 кВт.

Товарный щебень производят централизованно на дробильно-сортировочных предприятиях. Технологический процесс включает дробление камня, сортирование, мойку, обезвоживание и складирование щебня, а также утилизацию отходов. Технологические схемы и состав оборудования этих предприятий определяются характеристиками исходной горной массы, требованиями к готовому продукту и заданной производительностью. В современных производствах щебня, как правило, применяют многостадийные технологические схемы, обеспечивающие удовлетворительные условия использования дробилок и требуемое качество щебня. На рис. 10.23 представлена принципиальная упрощенная схема двухстадийного дробления щебня из прочных, малозагрязненных горных пород. Исходная горная масса поступает в приемный бункер, из которого ее подают питателем 1 на колосниковый грохот 2.

Нижний класс - мелкие частицы, образованные из слабых включений при взрыве массива в карьере, утилизируются, а верхний класс направляется в дробилку 3 первичного дробления. Материал, прошедший первую стадию дробления крупностью 125... 250 мм, поступает на промежуточный односитовый грохот 4, где он разделяется на две фракции: крупные куски, не прошедшие через сито, поступают в дробилку 5 вторичного дробления, а прошедшие через сито, не требующие переработки, направляются на 7 окончательной сортировки. После дробилки вторичного дробления вторым с промежуточным грохотом 6 отделяют частицы размерами конечного продукта и также направляют на грохоты 7 окончательной сортировки. Не прошедшие через сито грохота 6 куски возвращаются в дробилку вторичного дробления на повторную переработку. Грохоты 7 окончательной сортировки разделяют щебень на товарные фракции. При наличии в щебне большого количества пылевидных частиц самую мелкую фракцию сортируют на грохоте 8 с целью выведения из неё частиц размерами менее 3 (5) мм.

В технологических комплексах дробильно-сортировочных предприятий для дробления нерудных материалов используют щековые, конусные, валковые, роторные и молотковые дробилки. Щёковые и конусные дробилки способны разрушать практически все нерудные горные породы, а роторные и молотковые дробилки - только менее прочныенеабразивные породы.

Техническую производительность (м3/ч) дробилки первой стадии дробления определяют по формуле:

где Or - объем выпуска готовой продукции, м3 год; кн= 1,1... 1,2 -коэффициент неравномерности подачи горной массы: Тг - годовой фонд чистого времени оборудования (при двухсменной работе Тг = 3750 ч, при трехсменной - Тг = 5300 ч); кив - коэффициент использования оборудования во времени.

При определении производительности дробилок, работающих в замкнутом цикле - с возвратом крупных кусков для повторного дробления (см. дробилку 5 рис. 9.11), в состав исходного материала включают также массу возвращаемого на доработку материала. В современных дробильно-сортировочных производствах широко используют средства автоматики для централизованного автоматического управления технологическим процессом, контроля за состоянием оборудования и санитарно-техническим состоянием помещений, автоматической защиты оборудования от повреждений при отклонениях от заданных режимов работы, а также учета поступающего сырья и отпущенного потребителям готового продукта. Управляют автоматизированным дробильно-сортировочным предприятием с центрального пульта. При наладочных и ремонтных работах используют местный режим управления агрегатами и отдельными машинами. Пуск машин и агрегатов в цепи оборудования начинается с концевой машины в последовательности, обратной ходу технологического процесса. Пуск технологической линии предваряют предупредительной сигнализацией, включением аспирационных систем, систем смазки и подачи воды. Останавливают машины в последовательности, обратной пуску, с целью выработки всего материала, находящегося в переработке. При аварийном отключении система автоматики останавливает все стоящие выше по потоку машины.

Для защиты от воздействий повышенного шума, вибрации и пылевыделения при работе оборудования дробильно-сортировочных предприятий применяют шумопоглощающие укрытия машин, виброизолирующие прокладки, аспирационные устройства, герметизируют каналы движения материалов, а также применяют индивидуальные средства защиты персонала: шумофоны, респираторы, изолированные кабины с пультами управления, кондиционерами, системами освещения и отопления. Наибольший эффект защиты дает автоматизация технологического процесса, позволяющая вывести обслуживающий персонал из зон вредных воздействий. Запыленный воздух из аспирационных систем перед выводом в атмосферу очищают в циклонах и фильтрах. Предельная концентрация пыли в воздушных выбросах не должна превышать 150 мг/м3, а на рабочих местах - не более 10 мг/м.

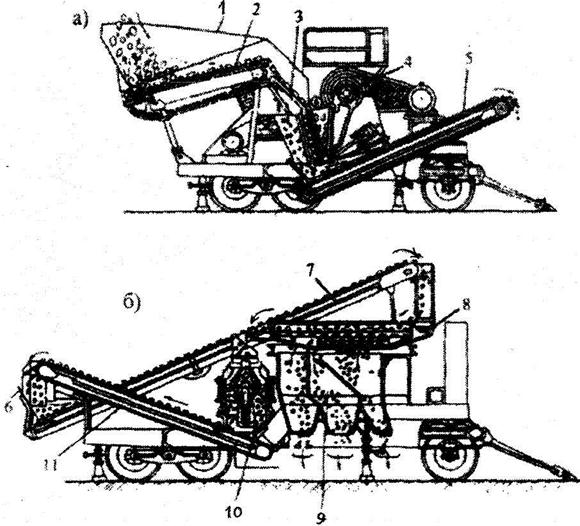

Для производства щебня из местных строительных материалов, добываемых из месторождений малой мощности, для которых нерентабельно создавать стационарные заводы, например, при строительстве дорог, применяют передвижные дробильно-сортировочныс установки (ГЩСУ) малой (производительностью до 10 т/ч), средней (до 50 т/ч) и большой (свыше 50 т/ч) мощности. На рис. 10.24 представлена ГЩСУ производительностью 25 т/ч, состоящая из двух агрегатов: первичного дробления (рис. 10.24, а) и вторичного дробления и сортировки (рис. 10.24, б), смонтированных на пневматических шинах для перебазирования.

Исходный материал из бункера 1 (рис. 10.24, а) пластинчатым питателем 2 подают на колосниковую решетку 3, откуда верхний класс направляется в щековую дробилку 4 первичного дробления. Измельченный дробилкой материал ленточным конвейером 5 подают в приемный бункер 6 (рис. 10.24, б) второго агрегата. Туда же поступает материал, прошедший через колосниковую решетку, минуя дробилку первичного дробления.

Из приемного бункера 6 материал подают конвейером 7 на трехситовый грохот 8, где он разделяется на три товарных фракции, заполняющие бункеры 9, и на верхний класс, который поступает в конусную дробилку 10 вторичного дробления. Продукт вторич ного дробления конвейером // подают в приемный бункер б, замыкая цикл. Готовый щебень из бункеров 9 боковыми конвейерами загружают в транспорт или направляют на склад.

Агрегаты установки питаются

электроэнергией переменного тока от внешней сети или от автономной дизель-генераторной электростанции. Управляют агрегатами установки из малогабаритных переносных пультов, устанавливаемых в универсальной кабине управления на расстоянии 25 м от ПДСУ.

Рис. 10.24 Передвижная дробильно-сортировочная

установка средний производительности.

ПДСУ большой производительности комплектуют самостоятельными унифицированными агрегатами, выполняющими только одну технологическую операцию. В зависимости от свойств исходного сырья и требований к готовой продукции эти агрегаты используют в различных сочетаниях.

В состав расчета параметров дробильно-сортировочных заводов или установок входят: выбор предварительной схемы технологического процесса; подбор и расчет режимов работы дробильного оборудования; расчет технико-эксплуатационных показателей; подбор сортировочного оборудования; разработка/ окончательного варианта технологической схемы производства и схемы цепи оборудования дробильно-сортировочного завода. В качестве исходных данных обычно задается требуемая производительность дробильно-сортировочного завода (установки), предел прочности дробимого камня на сжатие,

максимальные размеры исходного материала и щебня. Эти расчеты выполняют по методикам, приведенным в специальной литературе. В соответствии с требованиями безопасности при эксплуатации дробильно-сортировочного оборудования запрещается работать на неисправных машинах, а также с отключенными или неисправными приборами управления и контроля; открывать люки в камеры дробления во время работы агрегатов; находиться в зоне возможного выброса кусков из дробилок; останавливать дробилку с заполненной камерой. Ремонтные работы выполняют при отключенной пусковой аппаратуре с удаленными предохранительными вставками. К управлению дробильно-сортировочным оборудованием и его обслуживанию допускаются специально обученные лица, прошедшие соответствующую аттестацию.

10.7 Мельницы.

10.7.1 Мельницы шаровые, общие сведения и классификация.

|

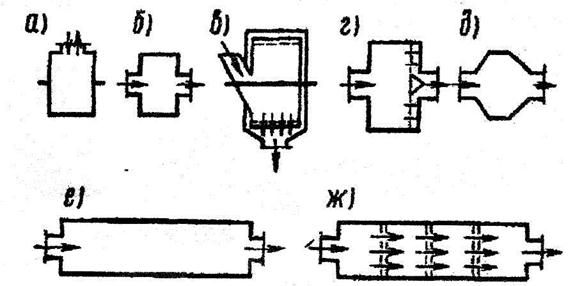

| Рис. 10.25 Схемы шаровых мельниц. |

Измельчение материалов в порошок осуществляется операциями помола в различных помольных агрегатах: в шаровых, стержневых, трубных мельницах, среднеходовых роликовых или валковых мельницах, ролико-маятниковых, аэробильных, шахтных, вибрационных, струйных, мельницах бесшарового измельчения. Назначение процесса помола, например, в цементной промышленности — увеличение поверхности материала с целью повышения его реакционной способности в процессах клинкерообразования, ускорение реакций сгорания угля, применяемого для обжига клинкера, достижение требуемых физико-технических свойств цемента, характеризующихся определенной удельной поверхностью цемента.

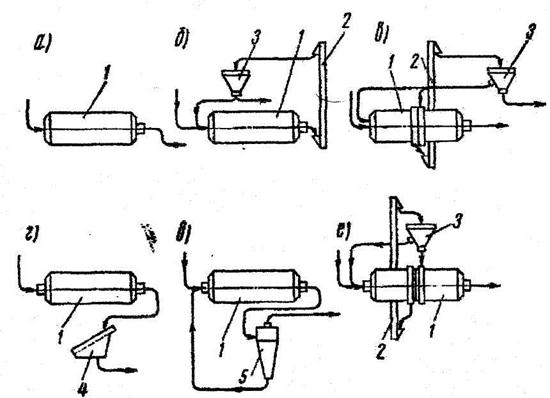

Значение измельчения в экономике страны весьма большое. Это становится очевидным, если учесть, что измельчению подвергаются сотни миллионов тонн сырья (в основном в цементной и горнорудной промышленности). Между тем техника помола находится на низкой ступени. Энергия, расходуемая непосредственно на помол, составляет менее 1 % от израсходованной, а остальная теряется в виде тепла, звука и т. д. Поэтому любой прогресс в этой еще очень эмпирической области может явиться источником значительной экономии. Все существующие типы шаровых и трубных мельниц могут быть классифицированы по следующим основным признакам: по принципу работы — на периодические (рис. 10.25, а) и непрерывно, действующие (рис. 10.25 б, в, г, д, е, ж);

по способу помола — на мельницы сухого или мокрого помола; па конструкции и форме барабана — на цилиндрические однокамерные (см. рис. 10.25 а, б, в, г), многокамерные (см. рис. 10.25 е, ж) и конические (см. рис. 10.25, д);

по способу загрузки и разгрузки — на мельницы с загрузкой и разгрузкой через люк (см. рис. 10.25, а); с периферийной разгрузкой (см. рис. 10.25, в,);

с центральной загрузкой и разгрузкой через пустотельные цапфы (см. рис.10.25, б, г, д, е, ж);

по конструкции привода — с периферийным (шестеренчатым) приводом и с центральным приводом; по схеме работы — с открытым или замкнутым циклом. В шаровых мельницах отношение длины барабана L к его диаметру D не превышает 1—2, в то время как в трубных это отношение равно 3—6. От того, по какой из схем работает помольная установка, во многом зависят ее производительность, удельный расход энергии, однородность готового продукта по величине частиц, а также стоимость эксплуатации помольной установки.

При работе мельницы по открытому циклу (рис. 10.26, а) весь измельчаемый материал пропускается через барабан один раз. У этих мельниц отсутствуют дополнительные устройства, обеспечивающие промежуточный отбор готового продукта. Это снижает эффективность помола, поскольку готовый продукт, не удаленный своевременно из мельницы, затрудняет измельчение частиц неразмолотого материала. Все это снижает производительность мельницы и увеличивает удельный расход энергии на помол. Одновременно имеет место относительно повышенная неоднородность готового продукта, в котором часть материала переизмельчается, а другая недоразмалывается, будучи окружена тонкой пылью.

Необходимо, однако, отметить, что установки, работающие по открытому циклу, просты по конструкции и менее сложны в эксплуатации в сравнении с мельницами, работающими по замкнутому циклу.

Рис. 10.26 Схемы работы шаровых мельниц:

1 - барабан мельницы; 2 - элеватор;

3 - сепаратор; 4 - сито; 5 - гидроциклон.

При замкнутом цикле помола материал выходит из мельницы частично недоизмельченным и затем при помощи сепараторов при сухом способе помола (рис. 10.26, б, в), грохотов или гидроциклонов рейд, и при мокром помоле (рис. 10.26 г, д) разделяется на готовый продукт и крупку, которая вновь направляется в мельницу на домол.

При работе мельницы по схеме, показанной на рис. 10.26 б, измельчаемый материал подается в загрузочный конец барабана 1, продвигается в процессе помола вдоль барабана по направлению к разгрузочному концу, выпадает из него и элеватором 2 подается в сепаратор 3, где происходит разделение материала на готовый продукт и крупку, которая вновь направляется в мельницу для последующего совместного помола с новой порцией материала. Готовый продукт транспортируется в силосы.

При работе мельницы по схеме, приведенной на рис. 10.26, в, измельчаемый материал отводится в средней части мельницы через специальные отверстия в стенке барабана и при посредстве элеватора направляется в сепаратор, откуда готовый продукт направляется в силосы, а крупка загружается в мельницу, в среднюю часть ее или частично в загрузочную часть.

Мельницы, работающие с сепаратором, называются сепараторными. На рис. 10.26, г показана мельница мокрого помола, работающая в комплекте с ситами 4, а на рис. 10.26, д — с гидроциклонами 5. Как в том, так и в другом случае крупка направляется в загрузочную часть мельницы. На рис. 10.26, е показана схема мельниц, ранее работавших в открытом цикле и переоборудованных для работы в замкнутом цикле. В процессе измельчения по замкнутому циклу материал совершает от 3 до 6 проходов через мельницу.

Непрерывное выделение из размалываемого материала готового продукта ускоряет процесс измельчения, повышая при этом производительность мельницы на 15—20% при сухом способе помола.

2014-02-09

2014-02-09 3187

3187