Технологии термического окисления кремниевых подложек.

Защитные диэлектрические пленки играют важную роль в планарной технологии изготовления полупроводниковых приборов. Их основное назначение:

- обеспечить проведение локальной диффузии донорной и акцепторной примеси в полупроводниковом материале;

- обеспечить формирование изолированных друг от друга активных и пассивных элементов микросхем;

- защитить p-n переходы от внешних воздействий.

К защитным диэлектрическим пленкам в планарной технологии предъявляются следующие основные требования:

- полная защита поверхности исходной подложки от проникновения в нее диффундирующих элементов;

- химическая стойкость и стабильность во времени;

- однородность и бездефектность;

- высокое электрическое сопротивление и электрическая прочность;

- высокая механическая прочность.

В настоящее время не существует универсального материала защитных диэлектрических пленок, пригодного для применения при изготовлении различных типов полупроводниковых приборов. Наибольшее применение в настоящее время в промышленности нашли два типа материалов для изготовления защитных диэлектрических пленок - диоксид кремния и нитрид кремния.

Наиболее распространенным методом формирования диэлектрических пленок в планарной технологии является метод термического окисления, в частности, термического окисления кремния. При этом пленки диоксида кремния получают нагревом подложки в контролируемой окислительной среде.

В рамках простой феноменологической модели было показано, что скорость роста слоя оксида на кремнии описывается простым соотношением:

, (1)

, (1)

Где х0 – толщина слоя оксида, t – время процесса окисления, А и В – константы, отражающие элементарные процессы растворения кислорода в оксиде, диффузии кислорода через оксид, скорости реакции окисления кремния на границе с оксидом. Из выражения (1) видно, что на начальной стадии окисления наблюдается линейная зависимость толщины пленки оксида от времени процесса, которая затем переходит в параболическую зависимость.

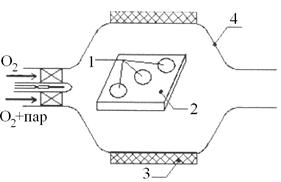

На Рис. 1 приведена схема формирования слоя диоксида кремния на поверхности кремниевых пластин методом нагрева в окислительной среде.

Рис. 1. Схема технологии окисления полупроводниковых пластин.

На рисунке 1 обозначено: 1 – кремниевые пластины, 2 – держатель пластин, 3 – нагреватель, 4 – кварцевый реактор.

Окисление кремния в парах воды.

Для получения высококачественных пленок диоксида кремния используют окисление в парах воды высокой чистоты. При этом формирование пленки диоксида кремния происходит за счет диффузионного переноса молекул воды через слой оксида к поверхности кремния. В процессе окисления кремния выделяется атомарный водород, который может диффундировать вглубь пластины кремния, а также образовывать на поверхности растущего оксида гидроксильные группы.

При температуре процесса выше 1100 0С скорость образования оксидной пленки подчиняется параболическому закону, при температурах в интервале 500 - 800 0С и давлении паров воды (105 - 107) Па имеет место линейный закон роста толщины пленки. В качестве иллюстрации на Рис. 2 приведены зависимости толщины пленки оксида кремния от времени окисления.

Рис. 2. Зависимость толщины слоя оксида кремния от температуры и времени окисления в водяном паре.

Большое влияние на скорость роста оксидной пленки оказывают ориентация подложки, тип электропроводности и концентрация примеси исходной подложки. Это обусловлено различием количества свободных связей атомов кремния, которые могут реагировать с молекулами воды на границе раздела кремний – оксид.

В процессе роста пленки оксида при окислении кремния в парах воды может иметь место процесс перераспределения примесей в приповерхностной области кремниевой пластины. Например, концентрация примеси бора в оксидном слое повышается, а концентрация фосфора - понижается по сравнению с их концентрациями в пластине кремния.

Окисление кремния в сухом кислороде.

Данная технология характерна тем, что процесс окисления ведут в осушенном кислороде. Достоинством данного типа технологического процесса является отсутствие гидроксильных групп на поверхности и в объеме оксида, что повышает величину удельного электросопротивления и пробивного напряжения оксида. Однако скорость роста оксидных пленок при окислении кремния в сухом кислороде ниже, чем при окислении в водяном паре. Это обусловлено тем, что коэффициент диффузии кислорода в оксиде кремния меньше, чем коэффициент диффузии молекул воды.

Термическое окисление во влажном кислороде.

Процесс окисления кремния во влажном кислороде представляет собой комбинацию рассмотренных выше методов. При этом скорость роста пленки оксида сильно зависит от величины влажности кислорода. В качестве примера на Рис. 3 приведены зависимости скорости роста пленки оксида при температуре 1200 0С от влажности кислорода.

Рис. 3. Зависимости толщины пленки оксида кремния от времени окисления.

На Рис. 3 зависимости соответствуют следующим температурам водяного пара, 0С: 1 – 15, 2 – 20, 3 – 30, 4 – 50, 5 – 80, 6 – 85, 7 – 95.

Так как скорость окисления кремния в парах воды значительно выше, чем в сухом кислороде, но качество оксидных пленок, полученных в сухом кислороде, соответственно, выше, чем пленок, полученных в водяном паре, то практически процесс окисления кремния ведут в три стадии:

1. Окисление в сухом кислороде - для получения тонкого высококачественного слоя оксида кремния.

2. Окисление в водяном паре или во влажном кислороде - для наращивания толщины окисного слоя.

3. Вторичное окисление в сухом кислороде - для получения верхнего высококачественного слоя оксида кремния.

Предельная толщина термически выращенного слоя оксида кремния составляет 1 - 1,5 мкм. Для практических целей планарной технологии обычно используют окисные пленки толщиной 0,2 - 0,8 мкм. При большей толщине окисного слоя возрастает клин травления при проведении процессов фотолитографии. При меньшей толщине окисного слоя увеличивается вероятность появления в пленке сквозных пор.

2014-02-09

2014-02-09 4299

4299