Методы достижения точности замыкающего звена

Многовариантность решения прямой задачи в размерной цепи обусловила разработку ряда подходов к поиску оптимального для различных производственных условий. В результате разработаны и применяются в практике шесть методов достижения точности замыкающего звена:

* полная взаимозаменяемость;

* неполная взаимозаменяемость;

* групповая взаимозаменяемость;

* метод пригонки;

* метод регулирования;

* метод подбора составляющих звеньев.

Эти методы различаются объемом и характером работ, которые необходимо выполнять как при проектировании машины и ее деталей, так и в технологических процессах сборки и механической обработки.

Сущность метода заключается в том, что требуемая точность замыкающего звена размерной цепи достигается путем включения в нее при изготовлении машины или замене в ней при ремонте составляющих звеньев без выбора подбора или изменения их величины.

При использовании этого метода требуемая точность размерных связей в машине обеспечивается на сборке при простом соединении любого набора входящих в нее деталей, и достижение этой точности не требует от рабочего-сборщика каких либо особых действий, кроме действий по осуществления различных соединений (подвижных или неподвижных, разъемных или неразъемных, и т.д.)

Наиболее распространенным и простейшим примером этого метода могут служить крепежные резьбовые детали. Так, любая гайка М10 независимо от места и времени ее изготовления свинчивается с любым болтом М10. Любая электролампа накаливания, купленная в магазине, гарантированно ввинчивается в электропатрон без выбора или каких-либо изменений размеров рзьбового цоколя. В этих примерах свинчиваемость обеспечивается гарантированным радиальным зазором между витками резьбы. Этот зазор предусматривается при проектировании деталей соединения путем задания соответствующих размеров и допусков и всегда появляется при свинчивании изготовленных по этим размерам двух любых деталей.

Другим наглядным примером использования метода полной взаимозаменяемости при получении размера на детали в ходе обработки может служить операция сверления отверстий в партии деталей. Смена затупившегося или поломанного сверла производится без какого либо его выбора или подбора и при этом отверстия у всех обработанных деталей получаются в пределах заданного допуска.

Метод обладает рядом достоинств, поэтому его используют в первую очередь. К таким достоинствам относятся:

Наибольшая простота достижения заданной точности размерной связи, так как построение размерной цепи сводится к простому соединению всех деталей, несущих составляющие звенья.

Простота нормирования во времени процессов, при помощи которых достигается требуемая точность замыкающего звена.

Относительная простота механизации и автоматизации технологических процессов, в которых достигается требуемая точность замыкающего звена.

Возможность использования рабочих низкой квалификации и обусловленные этим низкие затраты на живой труд.

К сожалению, метод имеет достаточно узкую область применения, ограниченному. причинами технологического и экономического характера. Эти ограничения вытекают из необходимости соблюдения двух условий применимости метода полной взаимозаменяемости: конструкторского и технологического.

Конструкторское условие.

Давайте вспомним, что величины номиналов, полей допусков и координат их середин для всех составляющих звеньев размерной цепи должны назначаться из условия обязательного соответствия уравнениям, используемым в анализе конструкторских размерных цепей:

(1)

(1)

(2)

(2)

(3)

(3)

Для наиболее распространенного случая плоской размерной цепи с параллельными звеньями уравнение (2) приобретает вид:

(4)

(4)

При определении возможности применения полной взаимозаменяемости обычно из уравнения (4) определяют средний допуск составляющего звена:

(5)

(5)

Если эта средняя величина допуска окажется достижимой и экономически приемлемой для данных производственных условий, то допуски составляющих звеньев корректируют, уменьшая или увеличивая по сравнению с ТАср допуски ТAi каждого звена в зависимости от трудностей и экономичности получения на соответствующих деталях требуемой точности. Но после всех корректировок назначенные допуски составляющих звеньев обязательно должны удовлетворять уравнению (5).

После этого устанавливают или рассчитывают координаты середин ЕсТАi для всех составляющих звеньев, удовлетворяющие уравнению (3). Обычно на (m-1) звеньев координаты ЕсТАi назначают, исходя из имеющихся нормативных документов (нормалей, стандартов и т.п.) на отдельные нормативные входящие в размерную цепь детали либо из удобства получения их при обработке деталей, а на одно звено - рассчитывают, исходя из уравнения (3).

Правильность назначения всех ТАi и ЕсТАi проверяют рассчитывая верхнее и нижнее отклонения замыкающего звена по формулам:

(6)

(6)

(7)

(7)

Допуски ТАi и координаты их середин ЕсТАi назначены верно, если значения ЕsА0 и ЕiА0 рассчитанные по формулам (6) и (7), совпадают с заданными в условиях задачи. Эта проверка предельных отклонений замыкающего звена по формулам (6) и (7) известна также под названием “расчет на максимум-минимум”.

Рассмотрим пример.

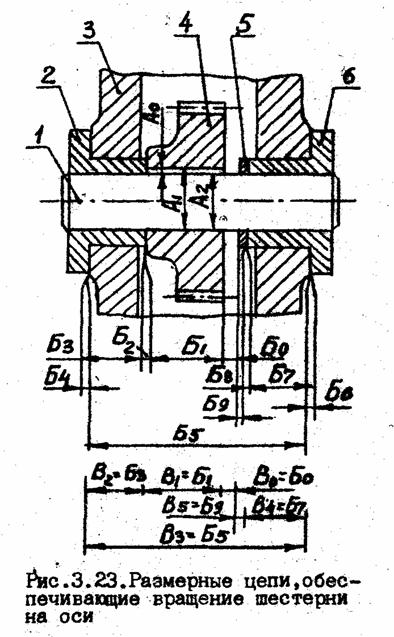

В размерной цепи на рис.1 необходимо обеспечить зазор В0 в пределах 0,2±0,15 мм, т.е. поле допуска ТВ0 =0,3 и ЕсТВ0 =0.

В цепи Вm =5 составляющих звеньев. Тогда ТВср =0,3/5=0,06 мм.

Все размеры, входящие в размерную цепь, возможно получить в механообработке с такой точностью. Однако, на проставочном кольце - звено В5 - получить такую точность, и даже более высокую, значительно легче, чем при обработке корпуса - звено В3. Поэтому целесообразно допуск ТВ5 уменьшить по отношению к Твср и на эту величину увеличить ТВ3. Размеры втулок (звенья В2 и В4) и шестерни (звено В1) также без особых трудностей можно получить в механообработке с несколько более узким допусками. Поэтому назначаем:

ТВ1=0,04 мм, ТВ2=ТВ4=0,05 мм, ТВ3=0,13 мм, ТВ5=0,03 мм.

Тогда ТВ0=0,04+0,05+0,13+0,05+0,03=0,3 мм.

Учитывая рекомендации стандартов, условия получения размеров на каждой детали, назначаем координаты EcTA следующим образом:

ЕСТВ1=-0,02, ЕСТВ2= ЕСТВ4=0, ЕСТВ3=0

Тогда уравнение (3) будет иметь вид

0=(-1)(-0,02)+ (-1)(0)+(+1)(0)(-1)(0)+(-1) ЕСТВ5, откуда ЕСТВ5=+0,02

Проверка:

ЕSВ0 = (-1)(-0.02)+(-1)0+(+1)0+(-1)0+(+1)(+0.02)+

+(0.04+0.050.13+0.05+0.03) =0.15 мм

ЕiВ0=0-0,15=-0,15 что соответствует условию задачи.

Описанная методика назначения допусков составляющих звеньев базируется на принципе равных влияний, согласно которому все звенья в равной степени влияют на образование погрешности замыкающего звена, и поэтому их допуски могут быть равны между собой и могут соответствовать ТАср. Этот принцип с достаточной степенью точности может быть применен для расчетов в размерных цепях, где звенья по номинальным значениям не очень сильно разнятся между собой - относятся к одному интервалу, либо к двум соседним. В случае же, если такой близости нет, используют принцип равного квалитета точности, согласно которому все звенья размерной цепи должны иметь равный квалитет точности, тогда размеры, сильно отличающиеся по номиналу, будут иметь разные поля допусков. Это позволяет организовать изготовление деталей по размерам - звеньям цепи на одном уровне точности.

В практике же обычно поступают следующим образом. Вначале выделяют звенья - размеры стандартных деталей или СЕ и назначают их допуски в соответствии со стандартом. Затем определяют часть поля допуска замыкающего звена. которая остается на компенсацию погрешностей остальных звеньев цепи:

ТА0’ = ТА0 -  (8)

(8)

где

К - число звеньев со стандартизированными допусками. Допуски на оставшиеся m звеньев определяют по изложенным выше методикам либо подбором исходя из условия, что их сумма не должна превышать допуск ТА0’, определяемый по формуле (8).

2014-02-12

2014-02-12 3627

3627