Основные сведения

Тема 2 Нанесение покрытий на детали

Назначением поверхностных покрытий является защита деталей и изделий от коррозии, придание красивого внешнего вида и некоторых свойств поверхностному слою, отличных от основного металла, (твердости, электропроводности и др.).

По материалу пленок покрытия разделяются на металлические, химические и лакокрасочные.

Для повышения коррозионной стойкости, твердости и износостойкости применяют также химико-термическую обработку поверхностного слоя.

При выборе вида покрытия необходимо учитывать условия работы детали и изделия. В легких условиях работают постоянно герметизированные и теплоизолированные детали и изделия, а также детали аппаратуры, устанавливаемой в закрытых, отапливаемых и вентилируемых помещениях, в которых воздух не содержит отходящих газов. В средних условиях работают детали негерметизированной аппаратуры, эксплуатируемой в наружной атмосфере при температуре от - 60 до + 70°С и относительной влажности воздуха 70-36%. В жестких условиях находятся детали негерметизированной аппаратуры при непосредственном воздействии дождя и снега при температуре от - 60 до + 70°С и относительной влажности воздуха до 98%, а также аппаратуры, установленной в местах, доступных скоплению отходящих газов.

Металлические покрытия представляют собой тонкий слой металла, нанесенного на защищаемую поверхность детали. В зависимости от характера защиты изделий от коррозии металлические покрытия подразделяют на анодные и катодные. Анодным называется способ покрытия, при котором электродный потенциал металла покрытия меньше, а, следовательно, химическая активность выше, чем у основного металла.

При катодном покрытии, наоборот, основной металл, более активен. Более надежно в отношении коррозии - анодное покрытие при котором в первую очередь корродирует металл покрытия, тогда как при катодном покрытии разрушение происходит по основному металлу. Таким образом, анодное покрытие защищает металл от коррозии механически и электрохимически, а катодное - только механически.

Основные требования, предъявляемые к металлическим покрытиям, следующие:

I) прочное сцепление с основным металлом;

2) мелкокристаллическая структура, обеспечивающая наилучшие механические свойства;

3) минимальная пористость;

4) равномерная толщина покрытия.

Получение покрытий. Этапами технологического процесса нанесения покрытий являются: подготовка поверхности; нанесение покрытий; промывка и сушка детали.

Подготовка поверхности заключается в механической обработке, обезжиривании и травлении. Механическую обработку производят с целью повышения чистоты поверхности, удаления неровностей, продуктов коррозии. Для этих целей применяют полирование или гидроабразивную обработку. Удаление жиров осуществляют обычно в органических растворителях (керосине, бензине). Травление применяется для удаления с поверхности обезжиренных и промытых деталей пленок, окислов. Оно производится в растворах серной, соляной и азотных кислот.

Металлические покрытия могут быть занесены гальваническим, химическим и металлизационным способами.

Гальванический (электролитический) способ покрытия является наиболее распространенным.

Он заключается в осаждении металлов при электролизе водных растворов соответствующих солей. Покрытие наносят в гальванических ваннах, куда деталь помещают на специальных подвесках. Покрываемая деталь служит катодом, а металл покрытия - анодом. Гальванический способ дает возможность получать покрытия высокого качества и строго определенной толщины. Недостатками являются пористость и невозможность получения равномерного осадка на всех участках поверхности детали сложной формы.

Xимический способ является наиболее совершенным. При этом способе осаждение металла производится из специальных растворов без применения электрического тока. Он дает возможность покрывать детали сложной формы и внутренние поверхности, которые недоступны для покрытия гальваническим способом.

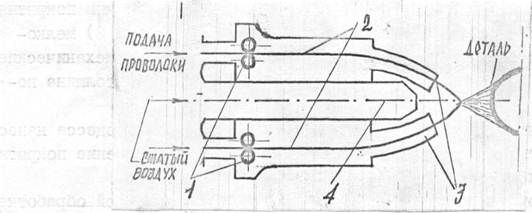

Основными металлизационными методами являются непосредственное нанесение расплавленного металла, вакуумное испарение и катодное распыление. Непосредственное нанесение расплавленного металла осуществляется обычно при помощи металлизаторов (рисунок 2.1).

Рисунок 2.I. - Распыление металлов электрометаллизатором.

Механизм "I" подает две проволоки "2", к которым подведен злектрический ток, в направляющие наконечники "3". При соприкосновении концов проволок образуется электрическая дута, расплавляющая их. Струя сжатого воздуха через сопло "4" распыляет расплавленный металл. Этим методом можно наносить покрытия из любого металла независимо от материала основания. Кроме получения декоративных и антикоррозийных покрытий, металлизация находит применение для устранения дефектов в литье и ремонтных работах. К числу недостатков относятся хрупкость и небольшая прочность слоя покрытия.

После нанесения покрытия детали промывают в воде. Сушка выполняется в сушильных шкафах обычно при 110-120°С в течение 5-10 мин или обдувкой чистым сухим воздухом.

2014-02-12

2014-02-12 4626

4626