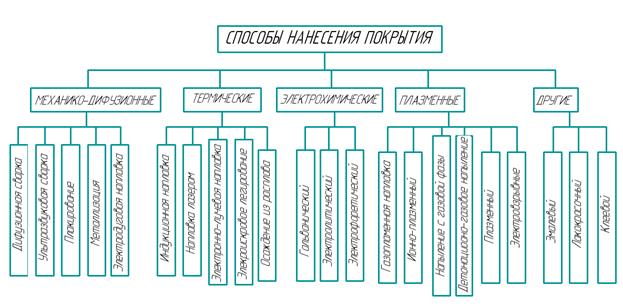

В настоящее время существует большое количество различных способов нанесения покрытий (рис. 1.2).

Рис. 1.2 – Способы нанесения покрытия

Наиболее широко применяются механико-диффузионные, термические, электрохимические, плазменные и др. В последнее время интенсивно развивается вакуумный электродуговой способ, основанный на использовании плазменных ускорителей, что позволяет формировать покрытия из высокоэнергетичных ионных потоков [9]. Использование ионов высоких энергий позволяет осуществлять неравновесные плазмохимические реакции прямого синтеза. При этом получаются соединения с уникальными свойствами.

Заложенные в основе данного способа физические принципы обеспечивают ему ряд преимуществ:

- возможность получения покрытий из различных, в том числе тугоплавких материалов и сплавов;

- возможность управления плазменным потоком;

- сравнительно высокую адгезию;

- отсутствие необходимости в повышении температуры изделия;

- гарантию высокой чистоты процесса;

- экологическую чистоту.

Для реализации описываемого способа нанесения покрытий необходимо осуществлять следующие стадии процесса:

- генерацию атомарного потока вещества и перевод его в ионизированное состояние;

- ускорение ионов по направлению к поверхности, на которую наносится покрытие;

- взаимодействие ионов с указанной поверхностью и формирование покрытия.

Стадия генерации обеспечивается эрозией материала электродов вакуумной электрической дугой. При этом имеет место эффект самогенерации, когда вакуумная дуга горит в парах эродируемого материала.

Процесс ускорения ионов может осуществляться в режимах электростатического и холловского ускорений, а также ускорения в собственном магнитном поле. На практике в установках вакуумного электродугового нанесения покрытий реализуется электростатический режим ускорения за счет «вытягивания» ионов из плазмы вакуумной дуги посредством приложения отрицательного потенциала к подложке.

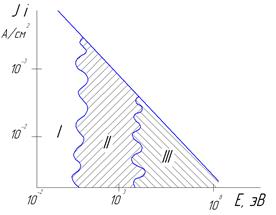

Процесс взаимодействия ионного потока с поверхностью может происходить в режимах конденсации, распыления и имплантации. На диаграмме (рис. 1.3) приводятся энергетические параметры этих режимов.

Рис. 1.3 – Диаграмма, характеризующая режимы взаимодействия ионных потоков с поверхностью твердых тел

В области I (энергия ионов составляет несколько десятков электрон вольт) конденсация преобладает над распылением, поэтому имют место рост толщины покрытия и его высокая адгезия.

При повышении энергии до 1 - 4 кэВ (область II) начинает преобладать процесс распыления. Очистка поверхности изделия ионной бомбардировкой является одним из основных этапов подготовки поверхности перед нанесением покрытий.

Область III диаграммы (> 10 кэВ) соответствует процессам ионной имплантации. В основе их лежит явление снижения коэффициента распыления при повышены энергии ионов.

Процесс вакуумного электродугового нанесения покрытия охватывает области I и IIпредставленной диаграммы.

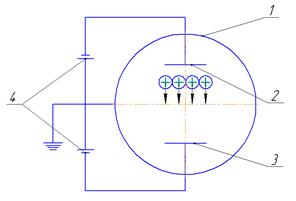

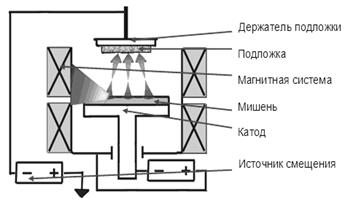

Принципиальная схема установки вакуумного электродугового нанесения покрытий представлена на рис 1.4.

Рис. 1.4 – Схема установки вакуумного электродугового нанесения покрытий: 1 — камера (анод); 2 — катод; 3 — подложка; 4 — источник питания

В вакуумной камере Iпри остаточном давлении  ˂

˂  Па между анодом, которым служат металлические стенки вакуумной камеры 1, и катодом 2зажигается вакуумная дуга, являющаяся источником ионов материала катода. Для того чтобы создать направленный поток ионов к подложке 3, к ней прикладываете отрицательный потенциал. Варьируя величину этого потенциала, можно значительно изменять энергию движущихся ионов.

Па между анодом, которым служат металлические стенки вакуумной камеры 1, и катодом 2зажигается вакуумная дуга, являющаяся источником ионов материала катода. Для того чтобы создать направленный поток ионов к подложке 3, к ней прикладываете отрицательный потенциал. Варьируя величину этого потенциала, можно значительно изменять энергию движущихся ионов.

Источником ионов служит стационарная вакуумная дуга, появляющаяся между катодом и анодом. В большинстве случаев возникновение и стационарное горение дуги происходят в парах материала катода. Плотность тока при этом чрезвычайно велика, что приводит к возникновению струй паров металла, обладающих большими скоростями.

В дуге этот пар ионизируется и превращается в плазму, ионы которой обладают средней энергией 10—30 эВ. Плотность плазмы вследствие пинч-эффекта довольно большая, и на поверхности катода происходит не только испарение, но и оплавление. Это приводит к эрозии катода и уносу его массы в виде микрокапель, размер которых составляет в среднем 3—10 мкм. Доля капельной фазы в общем уносе массы с катода не превышает обычно 5—30%. После возникновения вакуумной дуги пространство вакуумной камеры заполняется плазмой. Большая часть ионов плазмы бомбардирует катод, что приводит к испарению с его поверхности нейтральных и возбужденных атомов, которые в свою очередь ионизируются в вакуумной дуге и снова возвращаются на катод в виде ионов. Осуществляется так называемый процесс самогенерации. Главным в этом процессе является то, что плазма вакуумной дуги, степень ионизации которой близка к 100%, представляет собой эффективный источник ионов материала катода. Чтобы создать направленный поток ионов к подложке, к ней прикладывается отрицательный потенциал. При этом подразумевается, что подложка является электропроводящей. Однако зачастую покрытие необходимо наносить на диэлектрическую подложку или же наносимое покрытие не обладает электропроводимостью. В этом случае к подложке прикладывается высокочастотный потенциал. В результате высокоподвижные электроны создают отрицательный по отношению к плазме потенциал самосмещения на поверхности диэлектрика, «отбирающий» ионы из плазмы. Иногда на постоянный потенциал смещения подложки накладывают переменную составляющую. Выбор потенциала зависит в основном от материала подложки и наносимого покрытия.

1.2.1.2 Ионная имплантация.

Ионно-лучевой упрочняющей обработкой (имплантацией или легированием) называется процесс внедрения в образец (подложку) ионизованных атомов с энергией, необходимой для проникновения в ее слои. Успешное применение ионно-лучевой обработки определяется главным образом возможностью предсказания и управления электрическими и механическими свойствами формируемых поверхностей при заданных условиях имплантации [5].

Процесс осуществляется в глубоком вакууме достаточном для обеспечения необходимого свободного пробега ионов (рис. 1.5).

а) б)

Рис. 1.5 – Схема устройства ионно-лучевой обработки (а) и распределение концентрации

легирующего элемента по глубине обрабатываемого материала (б)

Для охлаждения зоны реакции и предотвращения перегрева обрабатываемого материала используют жидкий азот или гелий. На практике нередко используются криогенные системы, позволяющие достичь глубокого вакуума и создать надежное охлаждение обрабатываемого материала.

В случае азотирования в аргон добавляется примесь азота в нужной концентрации или используется мишень из подходящего соединения азота. Далее включается источник энергии для поддержания высокочастотного разряда. Поток ионов аргона ударяет в мишень из соединения азота, вырывая (вытравливая) из нее атомы и ионы, содержащие азот. Отразившись от мишени, луч ударяет в подложку, имплантируя в ее поверхность содержащиеся в луче ионы и атомы легирующего элемента (см. рис 1.5). В случае примеси газообразного азота режим подбирают так, чтобы нейтральные атомы или ионы аргона бомбардировали (травили) поверхность обрабатываемого материала, создавая условия для проникновения атомов и ионов азота в глубь материала с образованием нитридных решеток [4].

Прежде всего, следует обратить внимание на то, что в данном случае суть ионно-лучевой обработки заключается не в образовании покрытия, а во внедрении легирующих элементов и их соединений на глубину порядка от одного до нескольких микронов, что формирует внутренний модифицированный слой, сродненный со структурой обработанного материала и связанного с его кристаллической решеткой, а в некоторых случаях этот процесс идет с образованием новой так называемой аморфной структуры, которая оказывает положительный эффект на стойкость инструмента [1].

При ионной имплантации в зависимости от флюенса (интегральной плотности потока) ионов возможно образование в поверхностных слоях разбавленных, пересыщенных (метастабильных) твердых растворов, выделений новых фаз, а также потери дальнего порядка в расположении атомов, образующих кристаллическую решетку твердого тела. Схема фазовых состояний металлических материалах, подвергнутых ионно-лучевой обработке, приведена на рис. 1.6.

Рис. 1.6 – Схема для иллюстрации фазовых состояний в металлических материалах, подвергнутых ионно-лучевой обработке в функции концентрации легирующей примеси С и температуры имплантации Тпл

Определение конкретных концентрационных и температурных параметров реализации той или иной структуры представляет достаточно сложную задачу, требующую учета параметров ионно-лучевой обработки (энергия, угол падения, зарядовое состояние имплантированных частиц, плотность ионного тока, температура процесса) и исходной микроструктуры обрабатываемого материала.

В последнее время ионно-лучевая обработка, как метод модификации поверхности, привлекает все больше внимание специалистов различного профиля. Это обуславливается:

· изменением структуры материала на определенную глубину и формированием в поверхностном слое повышенной микротвердости и остаточных напряжений сжатия без изменения геометрических параметров поверхности;

· образование в поверхностном слое путем обработки активных ионов (азот, углерод и др.) устойчивых химических соединений (нитриды, карбиды), которые существенно изменяют как физико-механические так и химические свойства поверхности;

· введением в поверхность не только ионов различных атомов, но и химических соединений и созданием одновременно упрочняющей фазы из боридов, нитридов или карбидов.

Основные преимущества ионно-лучевой обработкипо сравнению с другими методами легирования поверхности следующие: возможность получения практически любой комбинации «матрица - легирующий компонент»; отсутствие проблемы адгезии, характерной для технологических процессов нанесения покрытий; неизменность размеров обрабатываемой поверхности детали; проведение процесса при любых температурах, в том числе комнатных и отрицательных; внедрение строго дозированных количеств легирующих примесей; исключительная чистота процесса; возможность получения любых профилей залегания примеси по глубине; высокая воспроизводимость полученных структур; простота управления ионным пучком и возможность обработки определенных участков поверхности.

2015-05-20

2015-05-20 1599

1599