Автоматизация сборочных операций с помощью промышленных роботов

Сборка — завершающий этап производства, во многом определяющий стоимость и качество продукции. Сборочные работы в различных отраслях машиностроения составляют 40... 50 % общей трудоемкости изготовления изделия, что объясняется низким уровнем их автоматизации и механизации. При этом уровень механизации не превышает 25... 40 %, а автоматизации, используемой в основном в условиях крупносерийного и массового производства, —-5... 7 %.

В условиях серийного производства, удельный вес которого в общем валовом продукте составляет 70 %, стоимость сборки существенно выше, чем в массовом производстве, главным образом вследствие большого объема пригоночных и доводочных операций и значительной трудоемкости межоперационного и межцехового транспортирования.

Стоимость сборки можно уменьшить за счет организационно-технических мероприятий, сокращения объема пригоночных и регулировочных операций, применения механизированных сборочных приспособлений и инструмента, увеличения объема автоматизации и механизации сборочных процессов. Причем кардинальным решением совершенствования сборочного производства является его автоматизация.

Сборочный процесс характеризуется наличием различных этапов, удельные объемы которых зависят от вида изделий.

Удельные затраты по трудоемкости сборочных работ в машиностроении приведены ниже:

Этап сборочных работ Трудоемкость, %

Установка и закрепление деталей в сборочных приспособлениях 11

Соединение и фиксация деталей........................................................... 37

Контроль................................................................................................. 26

Пригоночные операции......................................................................... 15

Разборка и повторная сборка............................................................. 11

Анализ изделий машиностроения и технологических процессов их сборки показал, что около 70... 90 % соединений деталей, выполняемых в процессе сборки, являются типовыми. Технологическая структура сборочных работ представлена ниже:

Вид соединения Удельный вес, %

Соединение деталей с зазором............................................................ 30... 35

Резьбовые соединения................................................................... 30... 40

Прессовые соединения.................................................................. 10... 15

Прочие (клепка, развальцовка, склеивание, и т. п.)......................... 10... 30

Необходимо отметить, что автоматизированное оборудование предъявляет к объектам сборки специфические требования по их технологичности: взаимозаменяемость сборочных единиц, которые в свою очередь могут быть собраны независимо друг от друга; возможность проведения последовательной сборки, характеризуемой наличием одной или нескольких базовых деталей, с которыми последовательно сопрягаются присоединяемые детали; минимальное число направлений сборки, простота траекторий движений соединения; максимальная свобода доступа сборочного инструмента.

К деталям, предназначенным для автоматической сборки, предъявляются следующие требования: простота конструкции, обеспечивающая удобство складирования и ориентации; наличие на сопрягаемых поверхностях направляющих элементов, облегчающих соединение за счет самоустановки деталей; наличие ярко выраженных базовых поверхностей, размеры которых, а также расположение относительно сопрягаемой поверхности должны быть выдержаны с необходимой точностью; стойкость к повреждениям при воздействии сборочного инструмента и оснастки; унификация и стандартизация; гарантия качества.деталей.

Тип и конфигурация базовой детали определяют конструкцию сборочного приспособления и схему базирования. Условия собираемости, выбор базовых поверхностей при захватывании и установке присоединяемой детали, а также последовательность сборки зависят от пространственного расположения поверхностей сопряжения. Наиболее подготовленными к автоматической сборке являются две типовые группы комплектов, которые могут быть выделены в процессе расчленения сложного собираемого объекта на составные части в соответствии со схемой сборки.

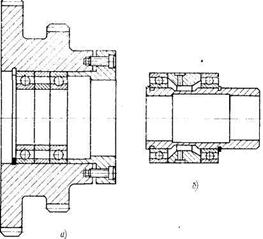

Одна из таких групп (рисунок 13.1, а) представляет собой комплект с охватывающей базовой деталью, в которую последовательно устанавливаются распорные втулки, уплотнительные манжеты, пружинные кольца и другие детали или предварительно собранные комплекты или изделия, например подшипники качения. В качестве базовой могут служить детали коробчатой формы, фланцы, блоки зубчатых колес и т. п.

Вторая группа комплектов представляет собой сборочную единицу (рисунок 13.1, б)

с базовой деталью типа вала, втулки, на которую устанавливаются отдельные детали или предварительно собранные комплекты и изделия.

Выделение из изделий типовых комплектов позволяет применить методы групповой технологии и повысить эффективность автоматизации сборки в серийном производстве.

Рисунок 13.1. - Примеры типовых сборочных жомплектов с базовой

деталью: а — охватывающей; б — охватываемой

2014-02-12

2014-02-12 1457

1457