Тенденции современного машиностроения к увеличению доли сборки в трудоемкости изготовления всего изделия и снижению серийности производства требуют увеличения объемов автоматизации сборочных работ главным образом за счет создания легко переналажи-ваемого автоматического сборочного оборудования. Одним из видов такого оборудования являются сборочные комплексы, оснащенные автоматическими манипуляторами или ПР. Применение ПР для автоматической сборки изделий машиностроения предусматривает выполнение ПР основных и вспомогательных операций процесса сборки, т. е. операций соединения и транспортирования деталей и изделий. Операции соединения осуществляются ПР с помощью захватов, сборочного инструмента и приспособлений. Эти устройства и ПР так же, как и накопители деталей, транспортирующее, технологическое, контрольное и другое оборудование, обеспечивающее выполнение заданного процесса и гарантию качества изделий, составляют сборочные РТК. Возможность легкой и быстрой переналадки этих комплексов — главная их особенность, которая является решающей в условиях серийного многономенклатурного производства.

По структурному признаку сборочные РТК подразделяются на однопозиционные и многопозиционные, т. е. с концентрацией или дифференциацией операций процесса сборки.

Компоновка комплекса зависит в первую очередь от числа деталей в сборочной единице, их размеров и массы, а также от годовой программы выпуска и номенклатуры собираемых изделий.

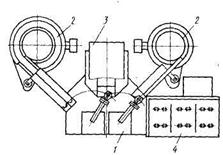

При однопозиционной сборке простых узлов изделий с выпуском 0,5…1 млн. штук в год транспортные операции (такие как подача деталей из накопителей в сборочное приспособление, установленное на технологическом оборудовании, и удаление собранного изделия) могут осуществляться одним или двумя ПР с помощью захватов. К этому типу относится сборочный РТК, созданный в ЭНИМСе для сборки простых узлов, состоящих из двух деталей типа «вал—втулка» массой до 0,2 кг (рисунок 13.2).

Рисунок 13.2. - РТК для автоматической сборки одного—трех близких по конструкции

простых узлов:

I — автоматические манипуляторы грузоподъемностью 0,2 кг; 2 — вибробункеры для подачи собираемых деталей в ориентированном положении; 3 — пневматический пресс со сменным сборочный приспособлением; 4 — пульт системы управления

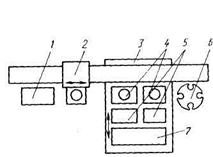

Рисунок 13.3. - РТК для автоматической сборки разнообразных узлов

средней сложности в мелкосерийном производстве:

1 — накопитель собранных изделий; 2 — каретка ПР; 3 — стол ПР;

4 — сборочные позиции; 5 — накопители с присоединяемыми деталями;

6 — магазин сборочных инструментов; 7 — накопитель базовых деталей

При сборке в мелкосерийном производстве узлов изделий в количестве десятков тысяч штук в год предпочтительнее схема одно- и двухпозиционной сборки (рис. 8.3), выполняемой одним ПР последовательно с помощью быстросменных захватов и сборочных инструментов. Набор захватов и инструментов, необходимых для сборки партии изделий одного типоразмера, устанавливается в инструментальный магазин при наладке РТК.

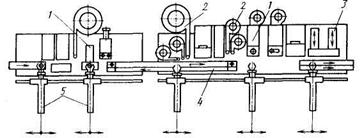

Для сборки сложных изделий с годовой программой выпуска порядка нескольких сотен тысяч штук в год может быть применена многопозиционная схема сборки с круговой или линейной (рисунок 13.4) траекторией перемещения собираемого изделия соответственно на круглом делительном столе или конвейере, обслуживаемом автоматическими манипуляторами или ПР, число которых определяется в основном числом деталей в изделии. Операции сборки осуществляются как ПР, так и встроенным в сборочный комплекс технологическим оборудованием.

ПР для сборочных операций должны осуществлять движения в прямоугольной или цилиндрической системе координат, что позволяет при соответствующем оснащении выполнять сборку соединений практически всех видов.

К конструктивным особенностям ПР для сборки относятся:

возможность автоматической смены захватов и сборочных инструментов;

широкий диапазон скоростей перемещения исполнительных звеньев;

адаптация к определенным условиям захватывания и соединения деталей (возможность встройки различных датчиков и наличие функциональных связей между ними и системой управления ПР);

контроль качества сборки (возможность встройки в конечное звено ПР датчиков контроля технологических параметров объекта сборки);

повышенная точность позиционирования или наличие устройств компенсации погрешности позиционирования при соединении деталей.

Рисунок 13.4. - РТК с линейным перемещением собираемого изделия:

1 — технологическое оборудование; 2 — накопители собираемых деталей с устройствами ориентации и

поштучной выдачи; 3 — контрольное оборудование: 4 — конвейер; 5 —ПР

Специфика условий выполнения с помощью ПР операций соединения разнообразных по конструкции деталей диктует создание специализированного сборочного инструмента достаточно широкой номенклатуры. Инструменты снабжаются устройствами, обеспечиваю-щими необходимые для соединения деталей движения: поисковые, силовые, контрольные.

Наибольшее применение найдут сборочные инструменты для выполнения типовых операций. К таким инструментам относятся:

захваты для перемещения и установки деталей без точного ориентирования, с большими зазорами (установка базовых деталей в приспособление, укладка прокладок, удаление собранных изделий);

инструменты для захватывания, перемещения и присоединения деталей с малыми зазорами или небольшими натягами (в том числе инструменты со встроенным механизмом компенсации погрешности взаимного положения сопрягаемых поверхностей);

инструмент для захватывания, перемещения и установки нежестких деталей (например, резиновых манжет);

инструмент для захватывания, перемещения и установки упругих деталей, например пружинных колец (в том числе инструменты со встроенным механизмом предварительной деформации);

инструмент для выполнения резьбовых соединений (в том числе с контролем крутящего момента или других параметров);

инструмент для установки деталей на вал, включая инструмент со встроенным механизмом дополнительной ориентации присоединяемой детали по базовой;

инструмент для сборки с пластической деформацией детали (клепка, раскатка и т. п.);

контрольно-измерительные головки, в том числе для осуществления сборки по методам, отличным от метода полной взаимозаменяемости.

В зависимости от области применения используют сменный или быстросменный сборочный инструмент, различающийся местом и способом крепления. С помощью сменного инструмента выполняется одна и та же операция сборки деталей во всей партии собираемых изделий, затем инструмент снимается и закрепляется в конечном звене ПР вручную при наладке оборудования на сборку очередной партии изделий. Быстросменный инструмент автоматически сменяется в цикле сборки одного изделия, что обеспечивает широкую универсальность при сборке изделий разного типа.

Для успешного соединения деталей с возможно меньшими удельными затратами на единицу продукции и наибольшей производительностью сборочный инструмент для ПР должен отвечать ряду требований, важнейшими из которых являются:

унификация по элементам базирования деталей и месту присоединения к ПР;

допустимая по условиям сборки погрешность захватывания деталей;

надежность захватывания и транспортирования детали на сборочную позицию;

обеспечение компенсации погрешности взаимного расположения сопрягаемых поверхностей перед соединением;

легкость регулировки и переналадки для присоединения однотипных деталей в установленном диапазоне размеров;

возможность встраивания элементов контрольных устройств и средств адаптации.

2014-02-12

2014-02-12 1259

1259