Д1

ЛЕKЦИЯ №4

Телеизмерительные информационные системы

Системой телеизмерений называется совокупность устройств на приёмных и передающих сторонах и каналах связи для автоматического измерения одного или ряда параметров на расстоянии.

В н. в. используются следующие основные способы построения телеизмерительных систем:

по виду модуляции – интенсивные (тока и напряжения), времяимпульсные (ВИМ и ШИМ), частотные (ЧИМ и ЧМ), кодоимпульсные (двоичные и недвоичные), цифровые и адаптивные;

по виду телеизмерительного параметра – аналоговые и цифровые;

по числу каналов связи – одноканальные и многокаканальные;

по характеристике каналов связи – проводные и радиоканальные;

по виду телеизмерения – непрерывные, по вызову и по выбору.

При этом могут производиться телеизмерения текущих статистических и интегральных значений параметров. Каналы бывают совмещённые, симплексные и дуплексные. Установлены следующие классы точности устройств телеизмерений: 0.25, 0.4, 0.6, 1.0, 1.6, 2.5, и 4.0.

При этом сравнительная оценка систем телеизмерений производится:

по реально достижимой минимальной погрешности; помехоустойчивости; надёжности системы; возможности работы с различными каналами связи; стоимости; возможности унификации и массового производства унифицированных устройств.

Практика показывает, что при решении практических задач в н. в. лучшими телеизмерительными системами (ТИС) являются системы кодоимпульсных измерений. Структурная схема ТИС представлена на рис. 1.

|

|

ПКС

ПКС  |  |  |  |  |  | ||||||||||||||||

|  |  | |||||||||||||||||||

|

| ||||||||||||||||||||

. Дn БООИ КП...

. Дn БООИ КП...

| |||||||||||||||

|  |  |  | ||||||||||||

| |||||||||||||||

|  | ||||||||||||||

ПКС

ПКС

|  |  | |||||||

|

| ||||||||

БООИ КП...

БООИ КП...

| |||||||||||

| |||||||||||

|  |  |  | ||||||||

Рис. 1. Структурная схема ТИС

На структурной схеме ТИС обозначено: БООИ – блок обработки и отображения информации; КП – контрольные пункты; ПКС – преобразователи кодов и сигналов; КС – канал связи.

ИИC автоматического контроля. ИС а втоконтроля – это комплекс устройств, осуществляющих контроль одного или большого количества параметров, требующих значительной обработки информации для установления факта об отклонении параметров от установленной нормы.

Автоконтроль устанавливает соответствие между состоянием объекта контроля и заданной нормой без непосредственного участия человека. При этом соответствие может устанавливаться для данного или для будущего состояния (прогнозирующий контроль).

Автоконтроль позволяет освободить человека от утомительных рутинных операций в самых разнообразных сферах его деятельности. При этом, необходимым условием автоконтроля в любом его применении является знание установленной нормы. Норма может быть выражена в количественной или качественной форме.

При автоконтроле, в отличие от автоматических измерений. Нет необходимости знать численные значения контролируемых параметров, достаточно установить значения абсолютного или относительного допуска на отклонение нормы (н-р, не более 50%). Отклонение за пределы установленной нормы система выдаёт предупреждение, аварийный или другие сигналы. Формирование таких сигналов одна из главных функций автоконтроля.

В зависимости от того, что промышленной системой контролируется – сырьё, готовая продукция, процесс производства или процесс эксплуатации они различаются по этому признаку.

В реальных системах устанавливаемое допустимое отклонение от нормы, н-р, в процентах, во много раз больше погрешностей измерительных систем – 5... 20% вместо 0.2... 2.5%, поэтому информационная ёмкость систем автоконтроля соответственно меньше, т. е. По сравнению с измерительными системами в них имеет место т. н. «сжатие» информации. Если же допустимое относительное отклонение от нормы равно погрешности измерений, то т. н. «сжатия» информации нет.

В большинстве случаев на практике системы автоконтроля совмещают функции контроля и измерения, т. е. Являются контрольно-измерительными системами. Они выполняют функции контроля, а в случае необходимости расширить и углубить информацию о контролируемом параметре информационного поля осуществляют процесс измерения.

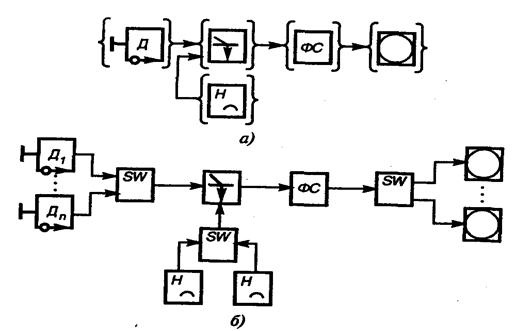

Структурная схема системы для автоматического контроля параметров с аналоговой нормой при последовательном сборе информации приведена на рис. 2.

На структурной схеме системы для автоматического контроля параметров обозначено: Н – аналоговая норма; УФС – устройство формирования сигналов.

В отличие от ИИС в данной схеме на АУС подаётся не мера, а норма. Кроме того, на выходе АУС включено УФС, формирующее сигнал отклонения от заданной нормы, который фиксируется и (или) записывается (архивируется).

Рис. 2. Структурная схема системы для автоматического контроля параметров с аналоговой нормой: а) при параллельном сборе информации; б) при последовательном сборе информации

Схема может быть реализована с параллельным или последовательным сбором информации.

При параллельном сборе информации она выражается в n параллельно работающих каналах автоконтроля с n датчиками, n элементами сравнения, нормами, n узлами формирования сигналов и n устройствами отображения информации (рис. 2а).

В отличие от этого при последовательном сборе информации на выходе n датчиков и на входе n установок с нормами включаются системные измерительные коммутаторы, работающие синхронно и синфазно (рис. 2б). В системах автоконтроля, реализуемых по схеме, представленной на рис. 2 норма должна хранится в аналоговой форме, что связано с техническими трудностями при реализации данных систем на практике. Для устранения этого недостатка хранение нормы осуществляется в цифровой форме (магнитная запись и др.), а между устройством хранения нормы и АУС включается ЦАП. Возможен и другой вариант хранения нормы в цифровой форме, но с АЦП на выходе датчиков и УС в цифровой форме, н-р, в виде дешифратора кодов.

Системы автоконтроля на практике часто выполняют дополнительные функции, не имеющие прямого отношения к автоконтролю. К ним относятся: промежуточные преобразования сигналов; формирование тестовых (испытательных) сигналов; операций счёта (произведённой продукции, изделий и т. п.); измерения (аналоговые и цифровые); математическая обработка результатов контроля для прогнозирования (н-р, ТС объекта) и диагностические функции.

Системы автоконтроля, в которых используются устройства сравнения типа больше – меньше, называют системами допускового контроля. В подобных системах возможно изменение зоны (уставки) в процессе контроля, при этом создаётся представление о степени близости контролируемой величины к интересующему состоянию. Такие системы принято называть системами спорадического контроля.

ИИС технической диагностики. Техническое диагностирование (ТД) – это процесс определения ТС объекта (системы) с определённой точностью.

Этот процесс реализуется в системе ТД (СТД), представляющей совокупность средств, объекта диагностирования (ОД) и исполнителей, подготовленных к проведению диагностических операций по определённым методам и правилам, устанавливаемым в НТД, базирующимся на результатах исследований в области диагностики и их внедрения в практику эксплуатации.

Таким образом ТД является одним из условий качества функционального применения различных объектов в условиях эксплуатации.

Главными задачами диагностики систем являются выбор совокупности диагностических параметров для определения состояния систем. Разработка и составление рациональных алгоритмов этих состояний (н-р, для определения места отказа) и прогнозирование различных состояний.

В н. в. ОД разделены на два больших класса: ОД с непрерывно изменяющимися параметрами и ОД с дискретно изменяющимися параметрами. В сою очередь класс дискретных объектов разбит ещё на два класса: дискретные комбинационные объекты (автоматы Миля) и дискретные объекты с памятью (автоматы Мура).

ТД осуществляется аппаратурными или программными, встроенными или внешними ТС, реализующими тот или иной алгоритм диагностирования.

Воздействия на ОД поступают либо от средств диагностирования (CрД), либо являются внешними по отношению к СТД сигналами, определяемыми рабочим алгоритмом функционирования ОД.

Исходя из этого различают системы тестового диагностирования, особенность которых состоит в возможности подачи на ОД специально организуемых тестовых воздействий от CрД и системы функционального диагностирования, в которых подача воздействий на ОД от CрД не производится, в этом случае на ОД поступают только рабочие воздействия, предусмотренные рабочим алгоритмом функционирования ОД.

Системы тестового Д обычно решают задачи проверки исправности, работоспособности и поиска О и Н и работают тогда, когда ОД не применяется по прямому назначению.

С истемы функционального Д используются, как правило, для решения задач проверки правильности функционирования ОД и поиска О и Н, нарушающих их нормальное функционирование. Эти системы обычно используются тогда, когда ОД применяется по назначению.

Обобщённая структурная схема СТД ТС ОД приведена на рис. 3.

|

Рабочие воздействия

Тестовые воздействия

Тестовые воздействия

|  |

Реакция (ответы) Реакция (ответы)

Результаты Результаты

ТД ТД

а) система тестового Д б) система функционального Д

Рис. 3. Обобщённая структурная схема СТД ТС ОД

Эффективная организация процессов ТД ТС ОД является основной целью ТД. В процессе эксплуатации любой системы из-за снижения надёжности изменяются их первоначальные свойства, качества и параметры, заложенные на стадии производства.

В н. в. с точки зрения надёжности существует 5 видов ТС: исправное, неисправное, работоспособное, неработоспособное и предельное (ГОСТ 27.002 – 89).

Исправное (Good state) – состояние объекта, при котором он соответствует требованиям НТД или КД.

Неисправное (Fault, faulty state) – состояние объекта, при котором он не соответствует хотя бы одному из требований НТД или КД.

Работоспособное (Up state) - состояние объекта, при котором значения всех параметров, характеризующих способность выполнять заданные функции, соответствуют требованиям НТД или КД.

Неработоспособное (Down state) - состояние объекта, при котором значения хотя бы одного параметра, характеризующего способность выполнять заданные функции, не соответствует требованиям НТД или КД.

Предельное (Limiting state) - состояние объекта, при котором его дальнейшая эксплуатация недопустима или нецелесообразна, либо восстановление его работоспособного состояния невозможно или нецелесообразно.

В терминах ТД существует ещё два состояния ОД – правильное функционирование и неправильное функционирование.

На этапе эксплуатации в процессе выполнения ОД его рабочего алгоритма функционирования часто необходимо осуществлять проверку правильности его функционирования, т. е. следить за тем, не появились ли в ОД Н, нарушающие его нормальную работу в н. момент времени. Проверка правильности функционирования даёт возможность исключить недопустимое для нормальной работы ОД влияние Н, возникающих в процессе его применения по назначению. Проверка правильности функционирования, вообще говоря, менее полна, чем проверка работоспособности, т. к. позволяет убеждаться только в том, что ОД правильно функционирует в данном режиме работы в данный момент времени. Т. о., в правильно функционирующем ОД могут быть Н, которые не позволяют ему правильно работать в других режимах. Работоспособный ОД будет правильно функционировать во всех режимах и в течение всего времени его работы. Значит – исправный ОД всегда работоспособен и функционирует правильно, а неправильно функционирующий всегда неработоспособен и неисправен. В неработоспособное состояние ОД переходит за счёт возникновение О (Failure), которое является событием, заключающемся в нарушении работоспособного состояния ОД. Правильно функционирующий ОД может быть неработоспособным, а значит неисправным. Работоспособный ОД также может быть неисправным.

Обеспечение надёжности систем при эксплуатации связано с ТД, целью которого является обнаружение О и Н на ранних стадиях их развития. структура ТД включает два взаимосвязанных направления: теорию распознавания и теорию контролепригодности.

Теория распознавания является теоретическим фундаментом для решения задач ТД и используется для построения диагностических моделей ОД, а также для разработки алгоритмов распознавания и правил принятия ЭТР.

Теория контролепригодности включает разработку средств и методов получения ДИ, контроль ТС ОД и поиск О и Н. При этом под контролеспособностью понимают свойство ОД обеспечивать достоверную оценку его ТС и обнаружение О и Н. Контролепригодность обеспечивается конструкцией ОД и его СТД.

При этом ТД выполняет три основные функции: получение И о ТС ОД, обработка и анализ полученной И и подготовка и принятие ЭТР по объёмам и срокам проведения ТО и Р с ОД или списания его с эксплуатации.

Первая функция – предназначена для измерения ДП, оценивающих ТС ОД и установления качественных и количественных признаков состояния.

Параметр – это физическая величина или функция, характеризующая работоспособность или исправность ОД и изменяющаяся в процессе эксплуатации.

При ТД параметры ТС ОД подразделяют на структурные и диагностические.

Структурный параметр – это физическая величина, непосредственно характеризующая ТС или работоспособность системы6 геометрическая форма, размеры, взаимное расположение и сопряжение деталей и элементов, чистота их поверхности, микроструктура материала, из которого изготовлены детали и элементы и др.

Структурный параметр системы может быть выражен в линейных размерах, в величине зазора, в изменении массы детали и т. п. Они, как правило, недоступны непосредственному измерению без разборки систем и сборочных единиц.

Диагностический параметр – это физическая величина, контролируемая СрД и косвенно характеризующая ТС ОД.

Диагностический параметр может характеризовать ТС как отдельных узлов, агрегатов и подсистем, так и некоторой их совокупности. В зависимости от этого его называют частным или обобщённым.

ТД при определении ТС и прогнозировании ТС и ресурса узлов, агрегатов и подсистем оперируют несколькими величинами параметров. Как структурные, так и диагностические параметры по своей величине (значению) могут быть номинальными, допускаемыми, предельными и текущими (на момент диагностирования).

Номинальное значение параметра - значение параметра, определённое его функциональным назначением и служащее началом отсчёта отклонений.

Допускаемое значение параметра – граничное значение параметра, при котором узел, агрегат или подсистему оставляют без регулировки или других предупредительных операций, без ремонта, обеспечивающее надёжную работу системы до следующего планового контроля. Ряд основных параметров систем могут иметь два допускаемых значения. Одно из них рассчитывают, исходя из необходимости обеспечения безотказной работы системы до следующего планового ТО-2, а второе – до очередного ремонта.

Предельное значение параметра – наибольшее или наименьшее значение параметра, которое может иметь работоспособная система.

Предельная величина параметра – величина, при которой дальнейшая эксплуатация системы недопустима по ТУ или нецелесообразна по ТЭ соображениям, т. к. при этом наступает резкое увеличение интенсивности изнашивания или резкое увеличение экономичности эксплуатации.

Вторая функция – для обработки и сравнения полученных значений параметров с допускаемыми или предельными.

Третья функция – для анализа результатов сравнения и установления характера, объёма и срока выполнения операций по ТО и Р или принятия ЭТР по переводу ОД в предельное состояние и списание его с эксплуатации.

Т. о., ТД представляет собой основу управления ТС систем в условиях эксплуатации. Применение ТД обеспечивает направленное изменение в условиях эксплуатации не только ТС систем, но и системы ТО и Р, т. к. именно ТД является непременным условием перехода на прогрессивные методы ТО и Р систем по состоянию.

По существу управление состоянием сложных объектов связано с необходимостью получения И об этом состоянии и его целенаправленных и хаотических изменениях.

2014-02-12

2014-02-12 909

909