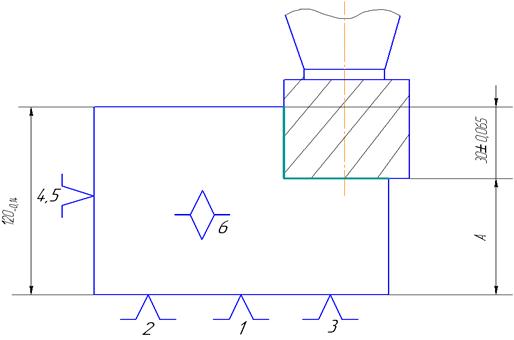

Пример. Установить допуск и подобрать отклонения на операционный размер 120 мм (рис.1) в соответствии с ГОСТ 25347-82, если размер 30 мм задан с отклонениями ±0,065.

Рис.1 Схема механической обработки заготовки

Решение

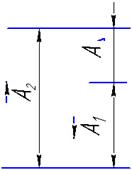

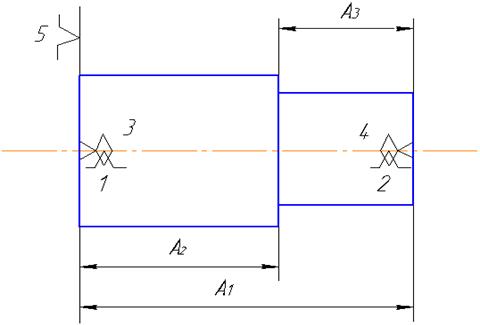

Составим схему размерной цепи (рис.2).

Рис.2 Схема размерной цепи

В данном случае

В данном случае

;

;  ;

;

Требуется по заданному допуску и отклонениям замыкающего звена определить допуски, верхние и нижние отклонения составляющих звеньев.

Допуски на составляющие размеры обычно (особенно при небольшом числе звеньев в размерной цепи) назначают методом подбора, используя значения, приведенные в ГОСТ 25347-82. Средняя точность по квалитету составляющих звеньев может быть определена по уравнению (1.1)

(1.1)

(1.1)

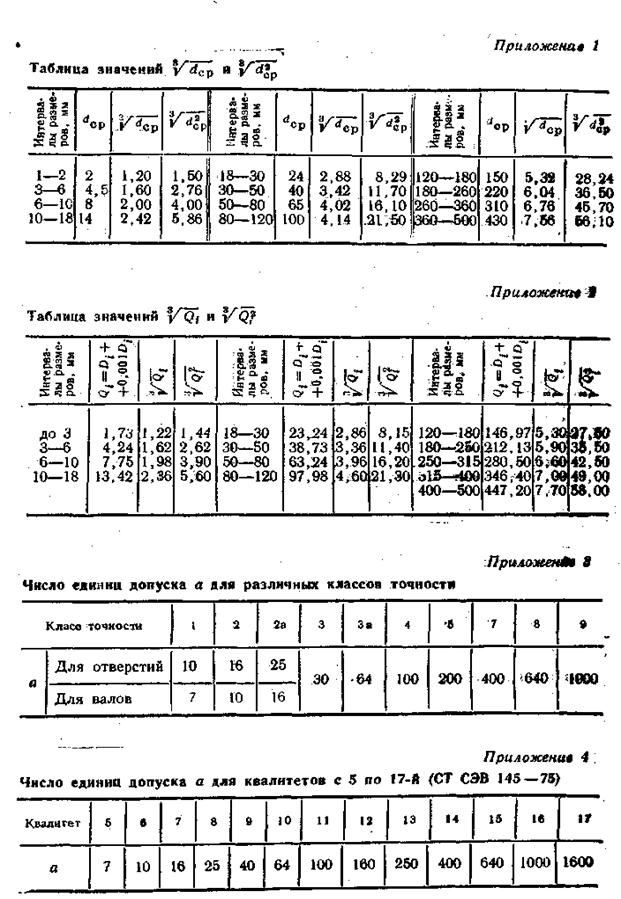

Значение единиц допуска  для размеров А1 = 90 мм и А2 = 120 мм, а также среднюю точность по квалитету находим по [4, c.34, 107]. Принимаем ближайшее меньшее табличное значение

для размеров А1 = 90 мм и А2 = 120 мм, а также среднюю точность по квалитету находим по [4, c.34, 107]. Принимаем ближайшее меньшее табличное значение  , которому соответствует точность 8-го квалитета. В таком случае

, которому соответствует точность 8-го квалитета. В таком случае

и

и

, т.е.заданная точность замыкающего звена обеспечивается с некоторым запасом:

, т.е.заданная точность замыкающего звена обеспечивается с некоторым запасом:

где  и

и  - соответственно заданное и фактически обеспечиваемое значение допуска замыкающего звена. Следует стремиться при назначении допусков на составляющие звенья к тому, чтобы

- соответственно заданное и фактически обеспечиваемое значение допуска замыкающего звена. Следует стремиться при назначении допусков на составляющие звенья к тому, чтобы  .

.

Вполне приемлемым считается вариант, когда допуск на составляющие звенья выполняют с точностью по разным квалитетам, учитывая трудность выполнения того или иного размера при обработке. В данном случае можно принять  (точность по 9-му квалитету) и

(точность по 9-му квалитету) и (точность по 7-му квалитету). Тогда

(точность по 7-му квалитету). Тогда

и

и  . Поскольку на операционный размер предстоит подобрать отклонения в соответствии с ГОСТ 25347-82, допуск на него определим из уравнения

. Поскольку на операционный размер предстоит подобрать отклонения в соответствии с ГОСТ 25347-82, допуск на него определим из уравнения

;

;  .

.

Очевидно,  и координата середины поля допуска на размер А2

и координата середины поля допуска на размер А2

ЕСА2 = - 0,0175. Определим координату середины поля допуска на размер А1:

,

,  ,

,

Тогда верхнее и нижнее отклонения на размер А1

ЕsA1 =

EiA1=

Наиболее подходящими отклонениями (по ГОСТ 25347=82) на размер

А1=90 мм являются ЕsА1=0 и ЕiА1= - 0,054 мм (8.й квалитет)

В таком случае фактическое значение координаты середины поля допуска замыкающего звена

Верхнее и нижнее отклонения на размер

т.е. находятся внутри заданного поля допуска

Контрольные вопросы:

1. В чем сущность метода полной взаимозаменяемости?

2. Объяснить методику расчета допусков.

|

Приложени

Обеспечить зазор между торцом зубчатого колеса и проставочного кольца в механизме (Рис. 1а). Исходные данные в табл. 1.

Рис. 1. Достижение точности зазора А : а) – с применением подвижного компенсатора; б) - с применением неподвижного компенсатора

: а) – с применением подвижного компенсатора; б) - с применением неподвижного компенсатора

Таблица 1.

| Варианты | АΔ (мм) | Поля допусков звеньев | ||

| ТА1 | ТА2 | ТА3 | ||

| 0 – 0,2 | 0,4 | 0,5 | 0,05 | |

| 0 – 0,3 | 0,2 | 0,4 | 0,05 | |

| 0 – 0,4 | 0,3 | 0,6 | 0,02 | |

| 0 – 0,1 | 0,2 | 0,4 | 0,05 | |

| 0 – 0,5 | 0,5 | 0,4 | 0,02 |

1. Определить число ступеней компенсатора.

2. Построить схему определения размеров неподвижных компенсаторов.

Задача № 1. Установить методом полной взаимозаменяемости допуск и подобрать отклонения на операционный размер А2 (табл. 1) в соответствии с ГОСТ 26347-82.

Таблица 1.

| Варианты | Размер, мм | |

| А1 | А3 | |

| 150 – 0,16 | 52 – 0,3 | |

| 150 – 0,16 | 52 ± 0,15 | |

| 150 – 0,16 | 52 + 0,3 | |

| 150 ± 0,08 | 52 – 0,3 | |

| 150 ± 0,08 | 52 ± 0,15 | |

| 150 ± 0,08 | 52 + 0,3 | |

| 150 + 0,16 | 52 – 0,3 | |

| 150 + 0,16 | 52 ± 0,15 | |

| 150 + 0,16 | 52 + 0,3 | |

| 150 – 0,16 | 52 – 0,12 | |

| 150 – 0,16 | 52 ± 0,06 | |

| 150 – 0,16 | 52 + 0,12 | |

| 150 ± 0,08 | 52 – 0,12 | |

| 150 ± 0,08 | 52 ± 0,06 | |

| 150 ± 0,08 | 52 + 0,12 | |

| 150 + 0,16 | 52 – 0,12 | |

| 150 + 0,16 | 52 ± 0,06 | |

| 150 + 0,16 | 52 + 0,12 |

Произвести математическую обработку результатов измерений партии деталей из 100 штук для определения: меры рассеивания, среднего арифметического размера, координат пяти характерных точек для построения кривой нормального распределения, данных для расчета процента возможного брака деталей. Построить графики фактического и нормального распределения.

Контролируемый размер детали – диаметр наружной поверхности

. Детали исследуемой партии обработаны при одной настройке станка без смены и наладки инструмента. Контролируемый размер измерялся микрометром и результаты измерения были распределены на размерные группы с интервалом в 0,01 мм. Таких групп оказалось 10. Эти исходные данные внесены в 1, 2, 3-ю графы расчетной таблицы №3

. Детали исследуемой партии обработаны при одной настройке станка без смены и наладки инструмента. Контролируемый размер измерялся микрометром и результаты измерения были распределены на размерные группы с интервалом в 0,01 мм. Таких групп оказалось 10. Эти исходные данные внесены в 1, 2, 3-ю графы расчетной таблицы №3

Вариант 1 Таблица 3.

| Исходные данные | ||

| № размерной группы | Интервалы размера Di,мм | Количество деталей в размерной группе деталей mi, шт. |

| 20,005 – 20,015 | ||

| 20,015 – 20,025 | ||

| 20,025 – 20,035 | ||

| 20,035 – 20,045 | ||

| 20,045 – 20,055 | ||

| 20,055 – 20,065 | ||

| 20,065 – 20,075 | ||

| 20,075 – 20,085 | ||

| 20,085 – 20,095 | ||

| 20,095 – 20,105 |

Итого Σmi = 100 шт.

Вариант 2.

| Исходные данные | ||

| № размерной группы | Интервалы размера Di,мм | Количество деталей в размерной группе деталей mi, шт. |

| 20,005 – 20,015 | ||

| 20,015 – 20,025 | ||

| 20,025 – 20,035 | ||

| 20,035 – 20,045 | ||

| 20,045 – 20,055 | ||

| 20,055 – 20,065 | ||

| 20,065 – 20,075 | ||

| 20,075 – 20,085 | ||

| 20,085 – 20,095 | ||

| 20,095 – 20,105 |

Итого Σmi = 100 шт.

2014-02-12

2014-02-12 3143

3143