Литература

Лекция № 12. Взаимосвязь конструкторских и технологических баз.

Тема № 5. Основы базирования. Точность изготовления деталей.

Л Е К Ц И Я № 12

УТВЕРЖДАЮ

ФИЛИАЛ ГОУ ВПО

«МОСКОВСКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ

ПРИБОРОСТРОЕНИЯ И ИНФОРМАТИКИ»

в г.Ставрополе.

__________________________________________________________________

Кафедра «Технологии машиностроения»

«Технологии машиностроения»,

доцент _______________Чумак П.И.

«___» ____________________ 20__г.

Для студентов 4 курса

Специальности 151001 «Технология

машиностроения»

д.т.н., профессор Аверичкин Павел Алексеевич

(учёная степень, учёное звание, фамилия и инициалы автора)

(занятие № 18)

По дисциплине: «Основы технологии машиностроения»

Лекция разработана:

Профессором Аверичкиным П.А._________

Обсуждена на заседании кафедры:

Протокол № ____

от «___» _________________ 20___г.

Повторно с изменениями и дополнениями

Рассмотрено:

Протокол № ____

от «___» _________________ 20___г.

МГУПИ – 2009

Лекция: Взаимосвязь конструкторских и технологических баз.

Учебные и воспитательные цели:

1.Изложить сущность взаимосвязи.

2.Убедить, в важности достижения точности замыкающего звена размерной цепи.

3. Ознакомить студентов с взаимосвязью конструкторских и технологических баз.

.

Время: 2 часа (90 мин.).

Место проведения Аудитория по расписанию.

Основная:

1. И.М.Колесов. Основы технологии машиностроения; Учебник для студентов высш. учеб. заведений М. Машиностроение, 1997,-592с.

2. Э.Л.Жуков, И.И.Козырь и др. Основы технологии машиностроения, В 2кн. Кн.1. Учебное пособие для вузов. М. ВШ. 2005. 278с.,ил.

3. Э.Л.Жуков, И.И.Козырь и др. Основы технологии машиностроения, В 2кн. Кн.2. Учебное пособие для вузов. М. ВШ. 2005. 295с.,ил.

Дополнительная:

1. В.В. Клепиков, А.Н. Бодров «Технология машиностроения» М. ФОРУМ -ИНФРА-М,2004

Учебно-материальное обеспечение:

1. Наглядные пособия: Плакат – Методы достижения точности.

2. Технические средства обучения: «Проектор».

3. Дополнительные материалы представлены в электроном виде и доступны для просмотра на компьютере.

ПЛАН ЛЕКЦИИ:

| № п/п | Вводная часть, рассматриваемые учебные вопросы, заключительная часть. | Время мин. |

| 1. 2. | Вводная часть. Значение качества изготовления детали. Повторение основных понятий и определений Основная часть. Взаимосвязь конструкторских и технологических баз. Три способа достижения и проверки точности. Заключительная часть. Подведение итогов работы Ответы на вопросы. |

Лекция разработана «___»_____________20__г.

_______________________(Аверичкин П.А.)

(подпись, фамилия и инициалы автора)

ЛЕКЦИЯ 12

В ряде случаев конструкторские базы оказываются неудобными для использования их в качестве технологических. Переходя кновым базам технолог обязан ввести новые технологические размеры и назначить на них допуски с таким расчетом, чтобы были выдержаны с требуемой точностью заданные конструктором размеры.

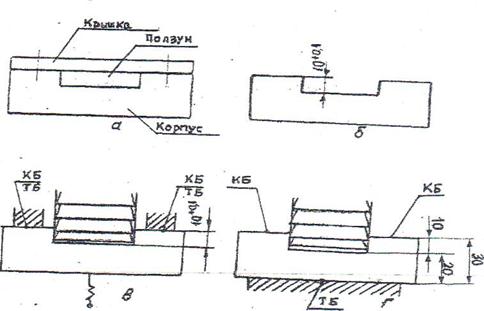

Например, для обеспечения необходимой посадки ползуна вполне оправданной является простановка размера 10+0,1 (рис.486). Конструкторской базой при этом является поверхность, на которую садиться замыкающая планка. На рис.48в показано, что использование конструкторских баз в качестве технологических при обработке паза под ползун приводят к неудобной установке деталь закрепляется снизу, давление от силы резанья воспринимается зажимом. Допустим теперь, что при выполнении той же операции обработки паза деталь устанавливается на основание (рис.48г). Настройка положения инструмента производится в этом случае относительно не меняющей своего положения технологической базы. Следовательно выдерживается по сути дела размер 20. Размер же 30, связывающий технологическую базу с конструкторской был получен на одной из предыдущих операций.

Рис. 48. Варианты установки паза под ползун.

а - сборка; б - корпус; в - установка по конструкторской базе; 2- установка по технической базе не совпадающей с конструкторской.

Интересующий нас размер 10 получается автоматически последним, т.е. он является замыкающем в трехзвенной размерной цепи: А∆10=А30-А 20

Учитывая изложенное можем записать

Т10=Т20+ТЗ0

Если принять Т20=Т30, то

Т10=0.1=0.05+0.05.

Таким образом, допуски вновь вводимых производных технологических размеров оказываются значительно более жесткими, чем допуски конструкторских размеров.

На основе приведенного примера, а также других случаев можно сделать следующие выводы:

1. Замена конструкторских баз технологическими и связанный с этим пересчет размеров и допусков приводит значительному ужесточению допусков на вновь вводимые технологические размеры.

2. Пересчет размеров и допусков следует производить с помощью размерных цепей, при этом конструкторский размер является замыкающем звеном цепи, а вновь вводимые технологические размеры составляющими звеньями.

3. Отходить от конструкторских баз целесообразно лишь в тех случаях, если это дает заметное преимущество, например, с точки зрения удобства установки и закрепления детали, или обеспечивает автоматизацию процесса установки заготовки и повышает в целом качество и точность изделия.

Изложенное свидетельствует о том, что на этапе конструирования изделия, проработка его на технологичность является мощным инструментом для снижения себестоимости изготовления.

Для пояснения сказанного рассмотрим следующий пример.

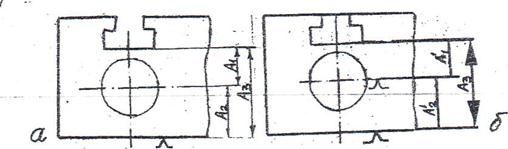

Пусть в детали (рис 49) требуется выдержать конструкторский размер А1 между осью отверстия и дном паза. Обработку паза и отверстия удобно производить от нижней плоскости. Следовательно необходимо ввести новые размеры А2 и A3 и назначить на них допуски с тем, чтобы конструкторский размер А1 был выполнен с требуемой точностью, т.е.

Рис. 49. Варианты обработки паза в корпусной детали. а-вариант обработки от одной базы; А1- конструкторский размер; А2 и А3 - технологические размеры; б - вариант обработки от двух баз; А3'-конструкторский размер; А2' и А1'- технологический размер.

ТА1=ТА2+ТА3

Если принять ТА1=0.1мм тогда ТА2=ТА3=0.05мм. Допустим далее, в ходе производства было внесено предложение обрабатывать дно паза от отверстия (рис.49б). Тогда, если на чертеже уже "указаны" размеры и, то размер А3' будет получатся как замыкающее звено размерной цепи

А3'= А1'+ А2' или

T А3'=T А1'- T А2'=0.05mm. (0.05мм указано в чертеже)

При равных условиях по допуску на размеры А1' и А2' получим

T А1'= T А2'=0.05/2=0.025мм.,

т.е. получим двойное ужесточение допуска.

На основе изложенного можно сделать вывод, что технолог вправе требовать от конструктора возможно более четкого представления о связи базирования детали при ее обработке с простановкой размеров и допусков.

Три способа достижения и проверки точности

Различают три способа простановки размеров, что соответствует трем достижения и проверки точности размеров, связывающих поверхности, обработанные при различных установах детали.

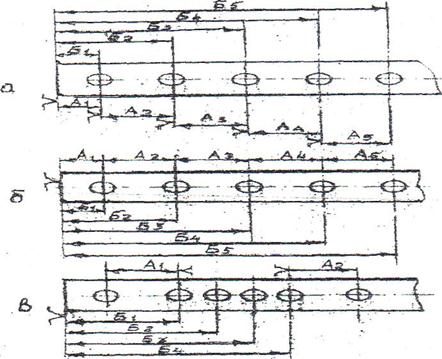

1.Цепной способ. Пусть в детали (рис 50а) требуется обработать ряд отверстий. Обработку можно осуществить в следующей последовательности.

Вначале используя в качестве опорной базы торец детали обрабатываем первое отверстие. Затем обработка всех отверстий производится в приспособлении- кондукторе с одной направляющей втулкой. Каждое последующее отверстие обрабатывается с базой от предыдущего, которое прошивается в приспособлении установочной пробкой.

| Рис. 50. Способы постановки размеров; а-цепной; б -координатный; в - комбинированный. |

Цепные размеры А1, А2, A3 и т.д. соответствуют именно такой обработке отверстий.

Допустим теперь, что нас интересует, как выдерживаются при этом координатные размеры Б1, Б2 и т.д. Каждый из координатных размеров Бi является замыкающем звеном соответствующей размерной цепи, т.к. они образуются последним (автоматически) после получения соответствующих размеров. Следовательно

ТБ1-=ТА1;

ТБ2= TБ1+ТА2= ТА1+ТА2;

ТБ3=ТБ2+ТА3=ТА1+ТА2+ÒА3 и т.д.

Таким образом, ошибки координатных размеров при цепном способе равны сумме ошибок составляющих цепных звеньев.

2. Координатный способ. Этот способ заключается в том, что все поверхности обрабатываются от одной базы (рис 50б).

При координатном способе каждое цепное звено является замыкающим в трехзвенной размерной цепи, где составляющими являются два соседних координатных звена.

TА1=TБ1;

TА2=TБ1+TБ2;

ТА3=ТБ2+ТБ3 и т.д.

Сравнивая цепной и координатные способы можно заметить, что координатный метод обеспечивает в целом более высокую точность, т.к. при его использовании максимальная ошибка не превосходит суммы ошибок двух соседних координатных звеньев.

3. Комбинированный способ. Этот метод оказывается более целесообразным, т.к. он использует положительные стороны цепного и координатного способов. При этом для достижения точности большинства звеньев используется координатный способ и только для отдельных звеньев, которые должны удовлетворять повышенным требованиям по точности, используется цепной метод (рис 50в).

На основании изложенного можно сделать следующий вывод: технологические процессы должны быть построены таким образом, чтобы обработка большинства поверхностей, а по возможности всех поверхностей, производилась бы от одних технологических баз, т.е. рекомендуется использовать координатный метод.

В соответствии с этой рекомендацией должны обрабатываться чертежи деталей. Если такой отработки нет, то необходимо ввести новые координатные размеры от технологических баз и производить пересчет размеров и допусков.

2014-02-12

2014-02-12 2799

2799