Классификация древесного сырья

V. Комплексное использование древесного сырья и древесных отходов

Проектирование лесопромышленных складов

Проектирование лесопромышленных складов включает в себя изыскательские и проектные работы.

Проектирование начинают с составления режима его работы. Сначала устанавливают в целом и по каждому сортименту в отдельности годовые и суточные объемы поступления сырья на склад, переработки, выхода готовой продукции и отгрузки со склада. После этого выбирают принципиальную схему технологического процесса, разрабатывают схему цехов, участков, подсчитывают количество оборудования и составляют ген. План лесопромышленного склада с технико-экономическим обоснованием.

Прирельсовые лесопромышленные склады

На прирельсовых лесопромышленных складах обычно принимают, обрабатывают и частично перерабатывают лесоматериалы в течение 250-300 дней в году. Работа ведется в две смены. Отгрузка готовой продукции производится в течение всего года. Основное сырьё - хлысты.

На общий технологический процесс прирельсового лесопромышленного склада оказывают влияние годовой грузооборот, средний объем хлыста, принятая система машин, степень переработки лесоматериалов.

Внутрискладские транспортные операции можно выполнять по двум принципиально различным схемам. Первая схема предусматривает перемещение с помощью поперечных и продольных транспортёров и кранов. Вторая схема - использование безрельсового колёсно-транспортных машин.

Береговые лесопромышленные склады

Отличительной особенностью береговых лесопромышленных складов являются круглогодовое прибытие и сезонная отгрузка, в связи с чем на складах этого типа создаются значительные запасы лесоматериалов.

На лесопромышленных складах с молевым сплавом первичная обработка заготовленного леса ограничивается раскряжевкой хлыстов на долготье и пролыской тонкомерных бревен хвойных пород.

Основным источником древесного сырья являются спелые леса. Древесное сырьё подразделяется на основное (традиционное) и дополнительное (не традиционное).

Основное древесное сырьё служит для выработки продукции различного назначения (хлыстов, крупных и колотых лесоматериалов, сырья для химико-механической обработки).

Основное древесное сырьё подразделяется на древесное сырьё лесов защитной группы (лесов 1ой группы) и древесное сырьё эксплуатационной группы лесов (2ой группы).

К дополнительному древесному сырью относятся древесина низкой товарной сортности, маломерная древесина, отходы лесозаготовок и деревообработки. К дополнительному древесному сырью относится древесина низкой товарной сортности, маломерная древесина, отходы лесозаготовок и деревопереработки.

Дополнительное древесное сырьё подразделяется на:

- древесные запасы в молодняках и средневозрастных насаждениях (древесина промежуточного пользования);

- древесные запасы на трассах, ЛЭП, нефтепроводов, площадей для добычи торфа;

- древесные запасы на землях пригодных к переводу в сельскохозяйственные угодья;

- отходы лесозаготовок (сучья, ветви, вершины, древесная зелень, куски стволовой древесины, пня, корни);

- низкокачественная древесина (древесина низкой товарной сортности, мягколиственные породы, маломерная древесина и т.д.);

- отходы лесообработки (отходы раскряжёвки, кусковые отходы, опилки, кора и т.д.).

Низкокачественной древесиной считаются лиственные и хвойные круглые лесоматериалы, в том числе хлысты, которые по качественным и количественным характеристикам не отвечают требованиям стандартов или технических условий на деловую древесину. Использовать низкокачественную древесину как полноценное сырье возможно только после ее предварительной подготовки.

Отходами называются остатки сырья, материалов или полуфабрикатов, образующиеся на всех стадиях технологического процесса, частично или полностью утратившие потребительскую ценность исходного сырья и материалов.

Ресурсы дополнительного сырья принято разделять на потенциальные, реальные и экономически доступные.

Потенциальные ресурсы включают в себя весь объем дополнительного сырья, находящегося в составе отводимого в рубку лесосечного фонда, а также образующегося при переработке древесного сырья и материалов.

Реальные ресурсы определяют как потенциальные за вычетом неизбежных потерь, возникающих в процессе заготовки, транспортировки, переработки и хранения. К неизбежным потерям относят древесину, расходуемую на производственные нужды в процессе лесосечных работ, а также технологические потери при валке, транспортировке, погрузке и переработке.

Экономически доступные ресурсы представляют собой часть реальных ресурсов, освоение и переработка которых в конечные продукты экономически эффективна в данный момент времени.

Низкокачественная древесина и древесные отходы

Количество низкокачественной древесины, поступающей на склады зависит от класса товарности и породного состава древостоев, а также от общего объема вывозки. Выход низкокачественной древесины равняется в среднем 20-40 %.

Основным сортообразующим пороком, характеризующим низкокачественную древесину, является внутренняя гниль. 85% сортиментов низкокачественной древесины имеет этот порок. До 15% низкокачественной древесины, обусловлены кривизной, неправильным наклоном волокон, свилеватостью, сучковатостью и др.

В низкокачественной древесине, предназначенной для сухой перегонки или используемой в качестве топлива, допускаются все пороки, при этом внутренняя гниль может занимать до 65 % площади торца. В дровяной древесине, используемой как технологическое сырье, внутренняя гниль в зависимости от диаметра может занимать от 1/3 до 1/2 площади торца.

Дополнительная обработка и переработка низкокачественной древесины позволяют применять ее для производства деловых сортиментов, короткомерных пиломатериалов, черновых заготовок, технологической щепы и другой продукции.

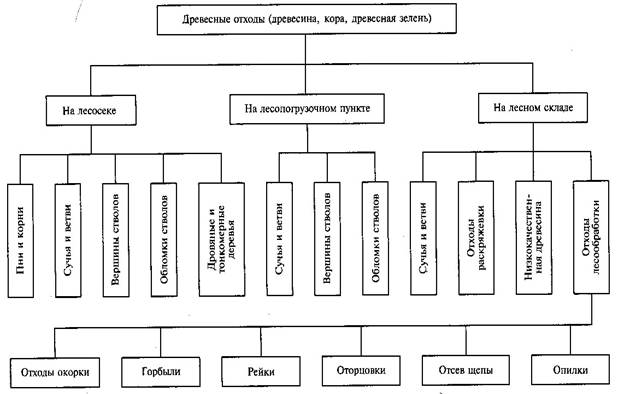

В основу их классификации древесных отходов положены следующие признаки:

1. размерно-качественный (породный состав, вид отходов и их размеры);

2. экономический (места образования отходов, примыкания транспортных путей, размещения производственных мощностей по переработке, наличие и степень удаленности потребителя);

3. производственный (лесозаготовка, первичная обработка, деревообработка).

Отходы лесозаготовок

Характеристика и объемы древесных отходов, образующихся в процессе лесозаготовок, зависят от состава насаждений, почвенно-грунтовых и климатических условий, принятой технологии, используемых машин и оборудования, а также от квалификации персонала.

Основными видами кусковых древесных отходов лесозаготовок являются пни, корни, ветви, сучья, вершины, откомлевки, козырьки и др.

Наибольшее количество лесосечных отходов образуется при технологическом процессе лесозаготовок с обрезкой сучьев на лесосеке и при обработке пакета на верхнем складе. Технологический процесс, предусматривающий вывозку деревьев на лесовозном транспорте без их обработки, является малоотходным.

При разработке древостоев машинным способом, особенно в многоярусных насаждениях, на лесосеке и лесопогрузочных пунктах образуются отходы в виде вершин, обломков стволов, тонкомерной древесины, сучьев и ветвей.

В процессе лесозаготовок неизбежны потери древесных отходов и их расход на технологические нужды (укрепление трелевочных волоков, лесовозных усов и др.). Реальные ресурсы отходов лесозаготовок, пригодных к использованию, составляют 3,1 % объема вывозки древесины.

Расчёт отходов производят по следующей формуле:

Vотх = Q в N отх / 100, м³,

где Q в –объём вывозки древесины,

N отх – нормативы образования отходов.

N отх по хвойному хозяйству: сучья = 6,8; ветви = 5,85; вершины = 0,85 % от общего объёма вывозки.

N отх по лиственному хозяйству: сучья = 7,5; ветви = 7,7; вершины = 1,8 % от общего объёма вывозки.

Древесная зелень

Под древесной зеленью понимают побеги с диаметром среза до 6 мм, покрытые хвоей и листьями. Количество древесной зелени зависит от породы древесины, диаметра и высоты деревьев.

Использование пней и корней, оставшихся на лесосеке, позволяет увеличить выход древесины с единицы лесной площади на 15-20%. Оценку таких ресурсов выполняют с учетом состава насаждений и распределения средних диаметров деревьев.

Средние ресурсы пней составляют 2-3 % объема заготовленной древесины и корней 11% объема, ствола дерева).

Отходы лесообрабатывающих производств

Оторцовки образуются при первичной обработке круглых лесоматериалов на лесопромышленных складах лесозаготовительных предприятий и представляют собой комлевую часть ствола с пороками формы и дефектами, возникающими при валке. Длина их не превышает 1 м.

При распиловке образуется от 45 до 63 % отходов, количество и качество которых зависят от сортности и породы распиливаемого сырья, дробности сортировки, вида получаемой продукции и т.д. Часть сырья безвозвратно теряется в результате распила и усушки.

Кусковые отходы деревообрабатывающих предприятий являются ценным сырьем для производства технологической щепы. Эти отходы получают из заболонной части бревен, содержащей минимальное число сучков и других пороков.

Короткие доски длиной 0,3-1,0 м не относятся к отходам лесопиления, но из-за трудностей сбыта они используются в качестве сырья для выработки щепы.

При поперечной и продольной распиловке круглых лесо- и пиломатериалов образуются опилки в объеме 9-16% от объема распиливаемого сырья.

Практическое значение имеют опилки длиной более 3 мм. Они используются в производстве цел-люлозы, бумаги, картона, при гидролизе.

Процесс обработки круглых лесоматериалов в большинстве случаев предусматривает предварительную окорку лесоматериалов.

По расчету содержания коры у хвойных пород принимают равным 10% объема древесины. Пригодность коры для различных видов промышленного использования зависит от химических и физико-механических свойств исходного сырья, способа окорки, применяемого оборудования.

Для оценки ресурсов древесных отходов используют три метода: нормативный, балансовый и нормативно-балансовый.

При нормативном методе оценки лесных древесных отходов, определяется как произведение объема сырья на норматив, полученный экспериментальным путем:

Vотх = Q в N отх / 100, м³.

Балансовый метод основывается на определении разницы между объемами перерабатываемого сырья и выходом готовой продукции:

Qо+р = V – Vпр,

где Qо+р — объем отходов и потерь сырья, м3;

V— объем сырья, используемого в данном производстве, м3;

Vпр — объем продукции, вырабатываемой из данного объема сырья, м3;

Qо+р = V(1 – 1/H) – Vпр (H - 1),

Н — удельный расход сырья на выработку 1 м3 продукции.

Нормативно-балансовый метод предусматривает определение суммарных объемов отходов балансовым методом с дальнейшим разделением полученных результатов по отдельным видам отходов с помощью имеющихся нормативов.

При известных нормативах образования отдельных видов отходов и потерь из указанного объема сырья или отхода определяют по следующим формулам:

Q общ = Q k +Q оп +Q б.п,

где Q общ — общий объем отходов, м3;

Q k — объем кусковых отходов, м³

Q оп, Q б.п — объемы соответственно опилок и безвозвратных потерь, м3;

Q оп = V*Nоп/100

Q б.п = V *N б.к./100

Q k = V (1 – 1/H- N б.к./100 - Nоп/100).

2014-02-13

2014-02-13 4442

4442