Тантал.

Молибден.

2.5.5 Легкоплавкие металлы (Свинец, олово, цинк, кадмий, ртуть, индий, галлий)

2.5.6 Сплавы высокого сопротивления (манганины, константаны)

Манганины - сплавы на медной основе, содержащие около 85% Cu, 12% Mn, 3% Ni.

Применяются для изготовления образцовых резисторов, шунтов, приборов и т.д., имеют малую термо-э.д.с. в паре с медью (1 - 2 мкВ/К), удельное сопротивление 0.42 - 0.48 мкОм. м, бр= 450 - 600 МПа, относительное удлинение перед разрывом 15 - 30%, максимальную длительную рабочую температуру не более 200оС. Можно изготовлять в виде проволоки толщиной до 0.02 мм с эмалевой и др. изоляцией.

Константан - медно-никелевый сплав (средний состав 60% Cu, 40%Ni), имеет =0.648 - 0.52 мкОм. м, =(5 - 25). 10-6К-1, бр= 400 - 500 МПа, относительное удлинение перед разрывом 20 - 40%. Термо-э.д.с. в паре с медью 45 - 55 мкВ/К, поэтому константан можно использовать для термопар. Реостаты и нагревательные элементы из константана могут длительно работать при температуре 450оС.

Жаростойкие сплавы - это сплавы на основе никеля, хрома и других компонентов. Устойчивость этих сплавов к высоким температурам объясняется наличием на их поверхности оксидов хрома Cr2O3 и закиси никеля NiO. Сплавы системы Fe-Ni-Cr называются нихромами, на основе никеля, хрома и алюминия фехралями и хромалями. В марках сплавов буквы обозначают: Х - хром, Н - никель, Ю - алюминий, Т титан. Цифра, следующая за буквой, означает среднее процентное содержание этого металла. Некоторые свойства жаростойких сплавов приведены в таблице.

Основная область применения этих сплавов - электронагревательные приборы, реостаты, резисторы. Для электротермической техники и электрических печей большой мощности используют обычно более дешевые, чем нихром, фехраль и хромаль сплавы.

Способы соединения проводов из сплавов высокого сопротивления (СВС)

Для соединения проводов из СВС (нихром, константан, никелин, манганин и др.) имеется несколько простейших способов сварки без применения специального инструмента.

Способ 1. Концы свариваемых проводов зачищают, скручивают и пропускают через них ток такой силы, чтобы место соединения накалилось докрасна. На это место пинцетом кладут кусочек ляписа (азотнокислое серебро), который расплавляется и сваривает концы проводов.

Способ 2. Если диаметр свариваемой проволоки из сплава высокого сопротивления не превышает 0,15—0,2 мм, то на концы ее наматывают тонкую медную проволоку (диаметром 0,1—0,15 мм), причем с реостатной проволоки изоляцию можно не удалять. Затем соединенные таким способом проволочки вносят в пламя горелки. Медь при этом начинает плавиться и прочно соединяет оба реостатных провода. Оставшиеся концы медной проволоки отрезают, а место сварки изолируют.

Способ 3. Перегоревший провод обмотки реостата или нагревательного прибора можно соединить следующим способом: концы провода в месте обрыва вытягивают на 15—20 мм и зачищают до блеска шкуркой. Затем из листовой стали или алюминия вырезают небольшую пластинку, делают из нее муфту и надевают ее на провода в месте соединения. Провода предварительно скрепляют обычной скруткой. Затем муфту плотно сжимают плоскогубцами. Соединение проводов с помощью муфты обеспечивает достаточно высокую механическую прочность, но контакт в месте соединения не всегда надежен, а это может привести к местному перегреву провода и перегоранию его.

2.5.7 Контактные материалы (материалы для слаботочных и сильноточных контактов, материалы для скользящих контактов)

Наиболее ответственными контактами, применяемыми в электротехнике, являются контакты, служащие для периодического замыкания и размыкания электрических цепей (разрывные, а также скользящие контакты).

По основному критерию – значению коммутирующего тока – контакты делятся на слаботочные (токи от долей до единиц ампера) и сильноточные (от единиц до тысяч ампер). Понятие «электрический контакт» определеяется как место перехода тока из одной токоведущей детали в другую, т.е. это должно быть надежное соединение двух проводников, способных проводить электрический ток с достаточно малым и стабильным сопротивлением.

Материалы для разрывных контактов, применяемые для размыкания цепей при больших силах тока и высоких напряжениях, должны обеспечивать высокую надежность: не допускать эрозии (обгорания) контактирующих поверхностей, приваривания их друг к другу под действием возникающей в случае разрыва контакта электрической дуги при малом переходном сопротивлении контакта в замкнутом состоянии.

В качестве контактных материалов для разрывных контактов, помимо чистых тугоплавких металлов, применяют различные сплавы и металлокерамические композиции. Широко распространен материал системы Ag – CdO при содержании окиси кадмия 12-20% масс.

Для разрывных контактов в установках большой мощности применяют следующие композиции: Ag с Co, Ni, Cr, Mo, W и Ta; Сu c W и Mo; Au с W и Mo.

В качестве материалов для скользящих контактов, которые должны обладать высокой стойкостью к истиранию, используют твердую медь, бериллиевую бронзу, а также материалы системы Ag – CdO.

2.5.8 Коррозионно-стойкие металлы (никель (Ni), свинец (Pb), олово (Sn), цинк (Zn))

К коррозионно –стойким металлам относятся никель (Ni), свинец (Pb), олово (Sn), цинк (Zn).

Никель (Ni) — серебристо-белый металл, широко применяемый в электровакуумной технике; его достаточно легко получить в очень чистом виде (99,99% Ni); иногда в него вводят специальные легирующие присадки (кремний, марганец и др.).

Никель выпускают различных марок (в зависимости от чистоты) в виде полос, пластин, лент, трубок, стержней и проволоки. Для изготовления деталей электровакуумных приборов применяют марки Н-0 и Н-1 (с суммарным содержанием Ni + Со не менее 99,99 и 99,93% соответственно), а также никель вакуумной плавки Нв и НвК (99,90% Ni). К положительным свойствам никеля следует отнести достаточную механическую прочность после отжига (400—600 МПа при относительном удлиннении 35—50%).

Никель легко поддается даже в холодном состоянии механической обработке: ковке, прессовке, прокатке, штамповке, волочению и т. п. Из никеля могут быть изготовлены различные по размерам, сложные по конфигурации изделия с жестко выдержанными допусками.

Помимо применения в электровакуумной технике, никель используют в качестве компонента рядя магнитных и проводниковых сплавов, а также для защитных и декоративных покрытий и т. п.

Рабочие температуры - до 1000°С.

Свинец (РЪ) — металл сине-сероватого цвета; имеет на свежем срезе сильный металлический блеск, но затем быстро тускнеет вследствие поверхностного окисления. Он обладает крупнокристаллическим строением; если протравить свинец азотной кислотой, его кристаллы становятся видны даже невооруженным глазом.

Свинец представляет собой мягкий, пластичный, малопрочный металл; предел прочности при растяжении всего лишь около 15 МПа при относительном удлинении более 55%.

Имеет высокое удельное сопротивление.

Свинец обладает довольно высокой коррозионной стойкостью, поэтому его в болыших количествах применяют для изготовления кабельных оболочек, защищающих кабель от влаги, часто свинец для этой цели заменяют весьма чистым (особо пластичным) алюминием, а также пластмассами.

Свинец используют также для изготовления плавких предохранителей, пластин свинцовых аккумуляторов и т. д.

Свинец употребляют и как материал, поглощающий рентгеновские лучи. Рентгеновские установки с напряжением 200 и 300 кВ по нормам безопасности должны иметь свинцовую защиту толщиной соответственно 4 и 9 мм.

Свинец и его соединения ядовиты.

Олово (Sn) — серебристо-белый металл, обладающий ярко выраженным крупнокристаллическим строением. При изгибе палочки олова слышен треск, вызываемый трением кристаллов друг- о друга. Олово является мягким, тягучим металлом, из которого получают путем прокатки тонкую фольгу. Предел прочности при растяжении белого олова колеблется от 16 до 38 МПа.

Кроме обыкновенного (устойчивого при температуре выше 13,2 °С) белого олова, кристаллизующегося в тетрагональной системе, существует серое порошкообразное олово (плотность 5,6 Мг/м3). При низких температурах на белом олове появляются серые пятна (выделение серого олова), получившие название «оловянной чумы». При нагреве серое олово снова переходит в белое. Если нагреть олово выше 160 °С, то оно переходит в третью (ромбическую) модификацию и становится хрупким.

При нормальной температуре олово на воздухе не окисляется, вода на него не влияет, а разведенные кислоты действуют очень медленно.

Олово используют в качестве защитных покрытий металлов (лужение); оно входит в состав бронз и припоев. Тонкая оловянная фольга (6—8 мкм), применяемая в производстве некоторых типов конденсаторов, обычно содержит присадки: до 15% свинца и до 1% сурьмы для облегчения прокатки и улучшения механической прочности. Оловянно-свинцовую фольгу толщиной 20—40 мкм применяют в качестве обкладок в слюдяных конденсаторах.

Олово широко используют как главную составную часть большинства мягких (низкотемпературных) припоев, а также в электродных сплавах, особенно для германия, с которым оно легко сплавляется. В полупроводниковой технологии олово применяют в качестве носителя донорных элементов - так, оно является почти единственным носителем

Цинк (Zn) — светлый металл, получаемый металлургическими методами и очищаемый электролитически. Цинк марки ЦБ (высокоочищенный) содержит не менее 99,99% Zn.

Цинк применяют для защитных покрытий, в качестве составной части латуней и как материал для электродов гальванических элементов. Кроме того, его используют в фотоэлементах и для металлизации бумаги в металлобумажных конденсаторах. Нанесение металлического слоя на бумагу производят путем испарения цинка в вакууме при температуре порядка 600°С.

2.5.9 Термо- и тензометрические сплавы

Тензометрические сплавы – применяют для датчиков деформации конструкций под действием механических (обычно растягивающих) усилий. Действие таких датчиков основано на изменении сопротивления при растяжении тензометрического элемента.

Коэффициент относительной тензочувствительности определяют из выражения

Кр = (ΔR/R): (ΔL/L)

где ΔR – изменение сопротивления R при изменении длины элемента L на ΔL.

Основным материалом для тензометрических датчиков является контсантан. Для высокотемпературных датчиков применяют сплавы системы Fe-Cr-Ni.

2.5.10 Термоэлектродные материалы (материалы для термопар)

Для изготовления термопар применяют следующие сплавы:

• копель (44%№ и 56% Си);

• алюмель (95% Ni, остальное —Al.Si HMg);

• хромель (90% Ni и 10% Сг);

• платинородий (90% Pt и 10% Rh).

Термопары могут применяться для измерения следующих температур:

а) платинородий-платина - до 1бОО°С

б) медь-константан и медь-копель – до 350 °С;

в) железо-константан, железо-копель и хромель-копель – до 600 °С;

г) хромель - алюмель - до 900-1000 °С.

Для измерения криогенных температур можно использовать термопару железо - золото, а также медь-константан.

Наибольшую термо-ЭДС при данной разности температур можно получить от термопары хромель—копель.

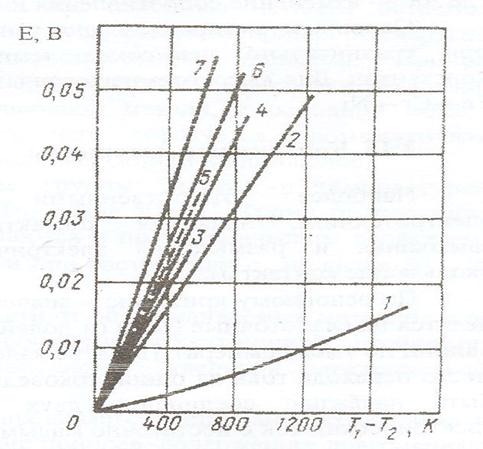

На рисунке приведены кривые зависимости термоЭДС от разности температур горячего и холодного спаев для наиболее употребительных термопар:

1 – платинородий-платина;

2 – хромель-алюмель;

3 – железо-константан;

4 – железо-копель;

5 – хромель-копель

Для термопар, характеристики которых приведены на рисунке, предполагается, что в холодном спае ток идет от первого названного в термопаре материала ко второму (т. е. от хромеля к копелю и т. д.), а в горячем спае — в обратном направлении.

2.5.11 Припои и флюсы

Припои представляют собой специальные сплавы, применяемые при пайке. Пайку осуществляют или с целью создания механически прочного (иногда герметичного) шва, или с целью получения постоянного (не разрывного или скользящего) электрического контакта с малым переходным сопротивлением. При пайке места соединения и припой нагревают. Так как припой имеет температуру плавления значительно ниже, чем соединяемые металлы, то он плавится, в то время как основные металлы остаются твердыми. На границе соприкосновения расплавленного припоя и твердого металла происходят сложные физико-химические процессы. Припой растекается по металлу и заполняет зазоры между соединяемыми деталями. При этом припой диффундирует в основной металл, а основной металл растворяется а припое, в результате чего образуется промежуточная прослойка, которая после застывания соединяет детали в одно целое.

Припои принято делить на две группы: мягкие-с температурой плавления Тпл до 400 °С и твердые- Тпл выше 500 °С. Кроме температуры плавления, припои существенно различаются и по механическим свойствам. Мягкие припои имеют предел прочности при растяжении не выше 50—70 МПа, а твердые — до 500 МПа.

Тип припоя выбирают в зависимости от рода спаиваемых металлов или сплавов, требуемой механической прочности, коррозионной стойкости, стоимости и (при пайке токоведуших частей) удельной электрической проводимости припоя.

Название припоя, как правило, определяется металлами, входящими в в наибольших количествах. Название припоев, содержащих драгоценные или редкие материалы даже в небольших количествах, происходят от этих металлов.

В условных обозначениях марок припоев первая буква П (припой), а затем идут сокращённое наименование основных компонентов и их количество в процентах. Используются следующие сокращения: олово - О, -сурьма - Су, свинец - С, алюминий - А, серебро - Ср и тд.

Примеры уловных обозначений марок припоев:

ПОС-61 – припой оловянно-свинцовый, содержит 61% олова, остальное свинец;

ПОССу -61-0,5 – припой оловянно-свинцовый, содержит 61% олова, 0,5% - сурьмы, остальное свинец;

ПМЦ-36 – припой медно-цинковый, 36% меди;

ПСр -50 – припой серебряный, 50% серебра;

ПСр-25Ф – припой серебряный, 25% серебра, содержит фосфор.

Мягкими в основном являются припои оловянно-свинцовые с содержанием олова от 18 (ПОС-18) до 90% (ПОС-90). Удельная проводимость этих припоев составляет 9—13% от удельной проводимости чистой меди, а ТК/ = (26 — 27)-10"6 К"1. Существуют также мягкие припои с добавками алюминия, серебра. Так, более легкоплавки припои, в состав которых входят висмут и кадмий. Их применяют в тех случаях, когда требуется пониженная температура пайки; механическая прочность их незначительна. Сплав Вуда (50% Bi; 25% РЬ: 12,5% Sn; 12,5% Cd) имеет температуру плавления всего 60,5 °С.

Наиболее распространенные твердые припои — медно-цинковые (ПМЦ) и серебряные (ПСр).

Применения припоев:

ПОС-40 – для пайки токопроводящих деталей, проводов, наконечников, для соединения

проводов с лепестками; при производстве полупроводниковых приборов;

ПОС-61 – для лужения и пайки медной проволоки в кабельной промышленности, в электроприборостроении, в ювелирной промышленности.

ПСр-15 – для пайки меди и ее сплавов, нержавеющей и углеродистой сталей – для пайки наружных деталей и сборочных единиц электровакуумных приборов;

МФ1 - для пайки медных латунных и бронзовых деталей, работающих в условиях небольших статических нагрузок.

П425А, АВИА 1 – для пайки алюминия и его сплавов.

Пайка алюминия и его сплавов производится специально разработанными для этой цели припоями и флюсами. Главным препятствием при пайке алюминия является пленка оксида, которая почти мгновенно образуется при ее удалении механическим способом. Оксидная пленка алюминия очень стойкая, ее не удается растворить обычными флюсами, применяемыми при пайке меди или стали.

В электровакуумной технике для вводов, вплавляемых в стекло и работающих при сравнительно низких температурах, не требуются очень тугоплавкие и дорогие металлы (вольфрам, молибден, платина и г. п.), здесь используют особые виды металлических материалов. Для этих материалов наиболее важным является ТК/, который для получения вакуум-плотного ввода должен соответствовать ТК/ стекла.

Для впая в твердые стекла используются:

Ковар (марка 29НК) сплав имеющий следующий состав: никель – 29%, кобальт -18%, железо – остальное;

Удельное сопротивление ковара 0,49 мкОм*м, ТКL составляет (4-5) 10-6 К-1.

Китр (марка 29НК), применяемый для впая в твердые стекла, имеет следующий примерный состав: Ni—29%, Со—18%, Fe— остальное: его р равно 0,49 мкОм-м, ТК/ составляет (4—5)-10"6 К"1.

Платинит представляет собой биметаллическую проволоку с сердечником из никелевой стали марки Н42 (с содержанием Ni 42—44 масс.%) и наружным слоем из меди марки МО. Меди в платините содержится 25—30% от общей массы проволоки. Название «платинит» объясняется тем, что ТК/ платинитовой проволоки близок к значению ТК/ платины.

Вспомогательными материалами для получения надежной пайки являются флюсы, которые должны:

1. растворять и удалять окислы и загрязнения с поверхностиспаиваемых металлов;

2. защищать в процессе пайки поверхность металла, а также расплавленный припой от окисления;

3. уменьшать поверхностное натяжение расплавленного припоя:

4. улучшать растекаемость припоя и смачиваемость им соединяемых

поверхностей.

Основные требования, предъявляемые к флюсам:

1.Они должны растворять и удалять окислы и загрязнения с поверхности спаиваемых металлов;

2. Защищать в процессе пайки поверхность металла, а также расплавленный припой от окисления;

3. Уменьшать поверхностное натяжение расплавленного припоя;

4. Улучшать растекаемость припоя и смачиваемость им соединяемых поверхностей.

5. Должны иметь температуру плавления на 50-100°С ниже температуры плавления припоя;

6. Не вызывать коррозии.

7. не изменять своего состава при тех температурах, при которых идет пайка.

8. Легко удаляться с поверхности детали после пайки.

Флюсы не удаляют с паяемых поверхностей посторонние вещества (пленки жира, лаковые покрытия и пр.). Перед пайкой поверхности должны быть очищены, все загрязняющие вещества должны быть удалены химическими или механическими средствами.

По действию, оказываемому на припаиваемый металл, флюсы подразделяют на несколько групп.

Активные (кислотные) флюсы приготовляют на основе активных веществ — соляной кислоты, хлористых и фтористых соединений металлов и т.д.

Эти флюсы интенсивно растворяют оксидные пленки на поверхности Т алла благодаря чему обеспечивается хорошая адгезия и высокая М анич'еская прочность спая. Но остаток флюса после пайки вызывает MS енсивную коррозию спая и основного металла. Поэтому применяют такие а сы только в том случае, когда возможна тщательная промывка и полное удаление остатков флюса.

При монтажной пайке радиоаппаратуры использование активных флюсов недопустимо.

Бескислотные флюсы — это канифоль и флюсы, приготовляемые на ее основе с добавлением неактивных веществ (спирта, глицерина).

Активированные флюсы изготовляют на основе канифоли с добавкой активаторов — небольших количеств солянокислого или фосфорнокислого анилина, салициловой кислоты, солянокислого диэтиламина и т. п. Высокая активность некоторых активированных флюсов позволяет производить пайку без предварительного удаления окислов после обезжиривания.

Антикоррозионные флюсы изготовляют на основе фосфорной кислоты с добавлением различных органических соединений и растворителей, а также флюсы на основе органических кислот. Остатки этих флюсов не вызывают коррозии (например, флюс ВТС).

2.5.12 Неметаллические проводящие материалы. Контактолы. Композиционные материалы

2014-02-13

2014-02-13 2375

2375