Вопрос №17.

Кислородно-конвертерный процесс -это выплавка стали из жидкого чугуна в конвертере с основной футеровкой и продувкой кислородом через водоохлаждаемую фурму.

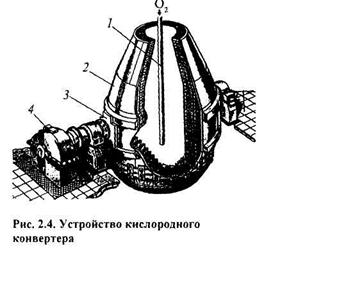

Кислородный конвертер (рис. 2.4) - сосуд грушевидной формы 2, корпус которого сварен из листовой стали толщиной 50... 100 мм. Внутренняя футеровка корпуса, как правило, двухслойная, толщиной 700... 1000 мм. Она изготовляется из основных огнеупорных материалов, преимущественно из магнезита и доломита. Стойкость рабочего слоя составляет 400... 600 плавок. Конвертер имеет опорный пояс 3 с цапфами, расположенными в подшипниках опор. Для поворота конвертера предусмотрен механизм привода 4, при помощи которого конвертер может поворачиваться в обе стороны на любой угол.

Кислородный конвертер (рис. 2.4) - сосуд грушевидной формы 2, корпус которого сварен из листовой стали толщиной 50... 100 мм. Внутренняя футеровка корпуса, как правило, двухслойная, толщиной 700... 1000 мм. Она изготовляется из основных огнеупорных материалов, преимущественно из магнезита и доломита. Стойкость рабочего слоя составляет 400... 600 плавок. Конвертер имеет опорный пояс 3 с цапфами, расположенными в подшипниках опор. Для поворота конвертера предусмотрен механизм привода 4, при помощи которого конвертер может поворачиваться в обе стороны на любой угол.

Сверху через горловину в рабочее пространство конвертера входит водоохлаждаемая кислородная фурма 7. Расстояние от ванны до сопел фурмы может изменяться по ходу плавки, обеспечивая рациональный режим продувки. Вместимость конвертера 70... 350 т расплавленного чугуна. Шихтовыми материалами кислородно-конвертерного процесса являются жидкий передельный чугун, (см. табл.2.1), стальной лом (не более 30 %), известь для наведения шлака, железная руда, а также боксит (А12Оз), плавиковый шпат (СаРг), которые применяют для разжижения шлака.

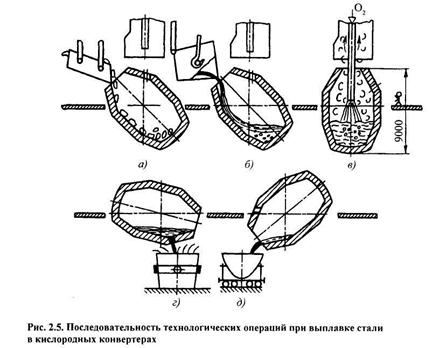

Перед плавкой конвертер наклоняют, через горловину с помощью завалочных машин загружают скрап (рис. 2.5, а), заливают чугун при температуре 1250...1400 °С (рис. 2.5, б). После этого конвертер поворачивают в вертикальное рабочее положение (рис. 2.5, е), внутрь его вводят водоохлаждаемую фурму и через нее подают кислород под давлением 0,9... 1,4 МПа. Расход кислорода составляет 2... 5 м3/мин

на 1 т металла. Чистота технического кислорода должна быть 99,5... 99,7 %, что обеспечивает в готовой стали низкое содержание азота (0,002... 0,004 %). Одновременно с началом продувки в конвертер загружают известь, боксит, железную руду. Струи кислорода проникают в металл, вызывают его циркуляцию в конвертере и перемешивание со шлаком. Благодаря интенсивному окислению примесей чугуна при взаимодействии с кислородом в зоне под фурмой развивается температура до 2400°С.

на 1 т металла. Чистота технического кислорода должна быть 99,5... 99,7 %, что обеспечивает в готовой стали низкое содержание азота (0,002... 0,004 %). Одновременно с началом продувки в конвертер загружают известь, боксит, железную руду. Струи кислорода проникают в металл, вызывают его циркуляцию в конвертере и перемешивание со шлаком. Благодаря интенсивному окислению примесей чугуна при взаимодействии с кислородом в зоне под фурмой развивается температура до 2400°С.

В зоне контакта кислородной струи с чугуном в первую очередь окисляется железо, так как его концентрация во много раз выше, чем примесей. Образующийся оксид железа растворяется в шлаке и металле, обогащая металл кислородом. Кислород, растворенный в металле, окисляет кремний, марганец, углерод в металле, и содержание их понижается. При этом происходит разогрев ванны металла теплотой, выделяющейся при окислении примесей, и он поддерживается в жидком состоянии.

В кислородном конвертере благодаря присутствию шлаков с большим содержанием СаО и FeO, перемешиванию металла и шлака создаются условия для удаления из металла фосфора по реакции (2.6) в начале продувки ванны кислородом, когда ее температура еще невысока. В чугунах, перерабатываемых в конвертерах, не должно быть более 0,15 % Р. При повышенном (до 0,3 %) содержании фосфора для его удаления необходимо сливать шлак и наводить новый, что снижает производительность конвертера.

Удаление серы из металла в шлак протекает в течение всей плавки по реакциям (2.7) и (2.8). Однако высокое содержание в шлаке FeO (до 7... 20 %) затрудняет удаление серы из металла. Поэтому для передела в сталь в кислородных конвертерах применяют чугун с содержанием до 0,07 % S.

Подачу кислорода заканчивают, когда содержание углерода в металле соответствует заданному. После этого конвертер поворачивают и выпускают сталь в ковш (рис. 2.5, г).

При выпуске стали из конвертера ее раскисляют в ковше осаждающим методом ферромарганцем, ферросилицием и алюминием; затем из конвертера сливают шлак (рис. 2.5, д).

В кислородных конвертерах выплавляют конструкционные стали с различным содержанием углерода, кипящие и спокойные.

В кислородных конвертерах трудно выплавлять стали, содержащие легко окисляющиеся легирующие элементы, поэтому в них выплавляют низколегированные (до 2…3% легирующих элементов) стали. Легирующие элементы вводят в ковш, расплавив их в электропечи, или твердые ферросплавы вводят в ковш перед выпуском в него стали. Плавка в конвертерах вместимостью 130...300 т заканчивается через 25... 30 мин. Кислородно-конвертерный процесс - более производительный, чем плавка стали в мартеновских печах.

2014-02-13

2014-02-13 1562

1562