Вопрос №13.

Способ «вписанных окружностей»

Кристаллизация - это процесс возникновения и роста кристаллов при переходе металла из жидкого в твердое состояние.

Кристаллизация - это процесс возникновения и роста кристаллов при переходе металла из жидкого в твердое состояние.

Для образования кристаллов необходимы зародыши, или центры, кристаллизации, которые возникают самопроизвольно при понижении температуры расплава. Центрами кристаллизации могут служить примеси, образующиеся из продуктов реакций плавки металла в печи, а также специально вводимые в расплав модификаторы. Условия протекания кристаллизации определяют структуру и свойства отливки: чем больше центров кристаллизации, тем мельче будут кристаллы, и наоборот.

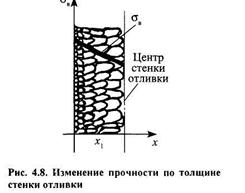

При затвердевании отливки формируется ее сложное неоднородное строение (рис. 4.8). Наружные слои стенки отливки имеют мелкозернистую плотную структуру, что объясняется высокой скоростью затвердевания из-за большой разницы между температурами формы и отливки. По мере повышения температуры формы интенсивность отвода теплоты в литейную форму уменьшается, что приводит к понижению скорости кристаллизации и увеличению размеров кристаллов. Поэтому механические свойства по сечению отливки будут различаться. Толщина стенок отливок имеет критическую величину, по достижении которой прочность отливок увеличивается непропорционально этой толщине. Например, при литье стали в песчаные формы критическая толщина стенок отливок 11... 39 мм, а для отливок из серого чугуна - 3 мм.

Уменьшение объема металла в процессе кристаллизации сплава вызывает формирование в отливках усадочных раковин или усадочной пористости.

Усадочная раковина - дефект в виде скрытой или открытой полости.

Усадочная раковина - дефект в виде скрытой или открытой полости.

Усадочная пористость - дефект, представляющий собой мелкие поры.

Вероятность формирования усадочных раковин или усадочной пористости главным образом зависит от температурного интервала кристаллизации сплава.

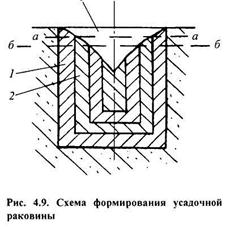

Кристаллизация сплавов с нулевым интервалом кристаллизации происходит при постоянной температуре. Поэтому в отливке наблюдается четкая граница между жидкими и твердыми фазами (рис. 4.9). Сначала около стенок литейной формы образуется корка 1 твердого металла.

Поскольку усадка расплава при переходе из жидкого состояния в твердое превышает усадку корки, то уровень металла в незатвердевшей части отливки понижается до уровня а-а. В следующий момент времени на корке 1 нарастает новый твердый слой 2, а уровень жидкого металла понижается до уровня б-б. Так продолжается до тех пор, пока не закончится процесс кристаллизации. Снижение уровня расплава при затвердевании приводит к формированию сосредоточенной усадкой раковины 3. Сосредоточенные усадочные раковины образуются при изготовлении отливок из чистых металлов, сплавов эвтектического состава (сплав АК12) и сплавов с узким интервалом кристаллизации (низкоуглеродистые стали, безоловянные бронзы и др.).

Формирование усадочной пористости объясняется наличием переходной твердожидкой зоны (рис. 4.10), в которой температура отливки изменяется от температуры ликвидуса до температуры солидуса. Вблизи температуры солидуса кристаллы 1 соприкасаются между собой. Это разобщает ячейки 2, заключающие в себе остатки жидкой фазы. Затвердевание небольшого объема металла в такой ячейке происходит без доступа к ней питающего расплава из соседних ячеек. В результате усадки в каждой ячейке получается небольшая усадочная раковина 3.

Формирование усадочной пористости объясняется наличием переходной твердожидкой зоны (рис. 4.10), в которой температура отливки изменяется от температуры ликвидуса до температуры солидуса. Вблизи температуры солидуса кристаллы 1 соприкасаются между собой. Это разобщает ячейки 2, заключающие в себе остатки жидкой фазы. Затвердевание небольшого объема металла в такой ячейке происходит без доступа к ней питающего расплава из соседних ячеек. В результате усадки в каждой ячейке получается небольшая усадочная раковина 3.

Множество таких межкристаллитных усадочных раковин и образует усадочную пористость. Формирование последней наблюдается в отливках из сплавов с широким температурным интервалом кристаллизации. Усадочные раковины и пористость нарушают сплошность отливки и ослабляют ее сечение.

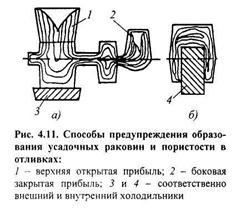

Получить отливки без усадочных раковин и пористости можно путем непрерывного подвода металла в отливку в процессе кристаллизации - вплоть до полного затвердевания. С этой целью к массивным частям отливки устанавливают прибыли 1, 2 (рис. 4.11, а). Прибыли - резервуары с расплавленным металлом, которые обеспечивают доступ расплавленного металла к участкам отливки, затвердевающим последними.

Получить отливки без усадочных раковин и пористости можно путем непрерывного подвода металла в отливку в процессе кристаллизации - вплоть до полного затвердевания. С этой целью к массивным частям отливки устанавливают прибыли 1, 2 (рис. 4.11, а). Прибыли - резервуары с расплавленным металлом, которые обеспечивают доступ расплавленного металла к участкам отливки, затвердевающим последними.

Предупредить образование усадочных раковин и пористости позволяет установка в литейную форму наружных или внутренних холодильников. Наружные холодильники 3 (см. рис. 4.11, а) устанавливают в форму с внешней стороны массивных частей отливки. Так как холодильники имеют высокую теплопроводность и теплоемкость, то отвод теплота от массивной части отливок происходит интенсивнее, чем от тонкой. Это способствует выравниванию скоростей затвердевания массивной и тонкой частей и устранению усадочных раковин и пористости.

Внутренние холодильники 4 (рис 4.11, б) устанавливают внутрь полости формы, оформляющей массивные части отливки. Эти холодильники изготовляют из того же сплава, что и отливку. При заполнении формы внутренние холодильники частично расплавляются и свариваются с основным металлом.

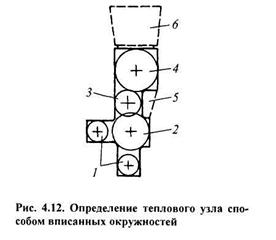

Для получения плотных отливок необходимо обеспечить надежное их питание и направленное затвердевание, которое должно проходить последовательно по всему объему отливки без образования в ней замкнутых объемов расплава. Направленность затвердевания определяют способом вписанных окружностей (рис. 4.12). Узлы 1 с окружностями наименьшего диаметра будут затвердевать первыми,

затем последовательно узлы 3, 2 и 4. В ходе затвердевания в узлах 2 и 4 неизбежно появление усадочных дефектов (усадочных раковин и пористости).

затем последовательно узлы 3, 2 и 4. В ходе затвердевания в узлах 2 и 4 неизбежно появление усадочных дефектов (усадочных раковин и пористости).

Для предупреждения появления усадочной раковины в узле 2 необходимо увеличить толщину стенки отливки между узлами 2 и 4 с помощью напуска 5, а для узла 4 предусмотреть прибыль 6. Прибыли удаляют с отливки в конце процесса ее изготовления.

Понижение температуры расплава при заливке формы дают некоторое уменьшение объема усадочных раковин и усадочной пористости в отливках.

При затвердевании отливки в форме будут выделяться газы, которые были растворены в жидком металле, формируя газовые раковины или газовую пористость в отливке.

2014-02-13

2014-02-13 1125

1125