Классификация технологических процессов, технологичность изделий

3.1. Классификация технологических процессов

Технологический процесс- это последовательное изменение формы свойств или структуры сырья для получения готового изделия.

В зависимости от условий производства и назначения проектируемого технологического процесса применяются различные формы и виды технологического процесса. Вид технологического процесса определяется количеством изделий охватываемых процессов (одно изделие, группа однотипных и разнотипных изделий). Согласно ГОСТ 3.1109-82 технологический процесс может классифицироваться по различным признакам. В зависимости от программы выпуска технологические процессы подразделяются на следующие:

1) единичный технологический процесс - это технологический процесс изготовления или ремонта изделия одного наименования, типа размера и исполнения независимо от типа производства. Разработка единичных технологических процессов характерна для оригинальных изделий (деталей, сборочных единиц), не имеющих общих конструктивных и технологических признаков с изделиями, ранее изготовленными на предприятии;

2) унифицированный технологический процесс – это технологический процесс, относящийся к группе изделий (деталей, сборочных единиц, характеризующихся общностью конструктивных и технологических признаков. Унифицированные технологические процессы подразделяются на типовые и групповые.

Унифицированные технологические процессы находят широкое применение в мелкосерийном, серийном и частично в крупносерийном производствах. Применение унифицированных технологических процессов зависит от наличия специализированных участков, рабочих мест, переналаженных технологической оснастки и оборудования.

3) типовой технологический процесс - это технологический процесс изготовления группы изделий с общими конструктивными и технологическими признаками (ГОСТ 3.1109-82). Типовой технологический процесс характеризуется общностью содержания и последовательности большинства технологических операций и переходов для группы таких изделий и применяется как информационная основа при разработке рабочего технологического процесса и как рабочий технологический процесс при наличии всей необходимой информации для изготовления детали, а также служит базой для разработки стандартов на типовые технологические процесс.

4) групповой технологический процесс – это типовой технологический процесс изготовления группы изделий с разными конструктивными, но общими технологическими процессами. В соответствии с этим определением групповой технологический процесс представляет собой процесс обработки заготовок различной конфигурации, состоящий из комплекса групповых технологических операций, выполняемых на специализированных рабочих местах в последовательности технологического маршрута изготовления определенной группы изделий (ГОСТ 14.316-75). При этом под специализированным рабочим местом понимается рабочее место, которое предназначено для изготовления или ремонта одного изделия или группы изделий при общей наладке и отдельных подналадках в течении длительного интервала времени. Групповой технологический процесс может состоять также из одной групповой операции (однооперационный групповой технологический процесс). Групповая технологическая операция характеризуется общностью используемого оборудования, технологической оснастки и наладки. Групповой технологический процесс разрабатывают для всех типов производства только на уровне предприятия.

По стадии создания технологические процессы подразделяются:

1) перспективный технологический процесс – это технологический процесс, соответствующий современным достижения науки и техники, методы и средства осуществления которого полностью или частично предстоит освоить на предприятии;2) рабочий технологический процесс – это технологический процесс, выполняемый по рабочей технологической или конструкторской документации. Рабочий технологический процесс разрабатывают только на уровне предприятия и применяют для изготовления или ремонта конкретного предмета производства;3) проектный технологический процесс – это технологический процесс, выполняемый по предварительному проекту технологической документации;4) временный технологический процесс – это технологический процесс, применяемый на предприятии в течении ограниченного периода времени из-за отсутствия надлежащего оборудования или в связи с аварией до замены на более современный.По степени унификации технологические процессы бывают:

1) стандартный технологический процесс – это технологический процесс, установленный стандартом. Под стандартным технологическим процессом понимают технологический процесс, выполняемый по рабочей технологической и конструкторской документации, оформленной стандартом (ОСТ, СТП) и относящийся к конкретному оборудованию, режимам обработки и технологической оснастке;

2) комплексный технологический процесс – это технологический процесс, в состав которого включаются не только технологические операции, но и операции перемещения, контроля и очистки обрабатываемых заготовок по ходу технологического процесса. Комплексные технологические процессы проектируются при создании автоматических производственных систем.

В зависимости от детализации проработки технологические процессы делятся на следующие:

1) маршрутный технологический процесс. Он отражает основные этапы создания изделия и их последовательность;

2) операционный технологический процесс включает в себя детальное (кооперационное) описание последовательности работ на этапе маршрутного технологического процесса. При этом рассчитываются режимы для данной операции, указывается инструмент, качество переходов для достижения требуемого параметра и т.д;

3) маршрутно-операционный технологический процесс. Он включает в себя маршрутный технологический процесс и полное описание операционных процессов на всех этапах маршрутного.

3.2. Технологичность изделий

Технологичностью изделий называется степень оптимальности и рациональности изготовления и сборки и как следствие наименьшая себестоимость.

Разработка технологии изготовления изделия является решение многовариантной задачи. Из исходных материалов и комплектующих по конструкторской документации создается готовое изделие. Технологических путей создания изделий множество. Необходимо выбрать оптимальный. Для оценки оптимальности используются различные критерии. В процессе разработки изделия и технологии его изготовления используется ряд принципов, повышающих технологичность изделия.

В недалеком прошлом оптимизация технологического процесса заключалась в том, что на основе опыта и интуиции технолога из множества вариантов технологического процесса выделялось 2-3, которые детально анализировались, сравнивались, и выбирался основной вариант, который принято было считать наиболее оптимальным. С развитием вычислительной техники появились программные продукты, позволяющие за короткое время просчитывать множество вариантов и по заданным критериям выбирать оптимальный.

Технологичность изделия оценивается в соответствии с ГОСТ 14202073. При этом вводятся следующие показатели и критерии.

1. Трудоемкость изготовления конструкции, которая характеризуется временем, затрачиваемым на изготовление и сборку изделия. Суммируя время определенных операций, может быть определена общая трудоемкость в нормочасах.

2. Себестоимость изготовления деталей, сборочных единиц, изделия. Себестоимость изготовления изделия зависит от трудоемкости, квалификации рабочих и технико-экономических условий изготовления изделий. Для предварительного определения себестоимости могут быть сделаны оценки, исходя из веса изделия и степени его сложности. При этом стоимость 1 кг изделия может колебаться от 2 до 7 долларов США. Так, для сложных изделий, например, штамповой оснастки, стоимость будет составлять 6-7 долларов США.

3. Коэффициент использования материала (КИМ).

КИМ= ,

,

где q0 – полезный расход, Ндет - общий расход материала, включая потери и отходы.

4. Степень использования стандартных и нормализованных деталей и сборочных единиц. Чем больше использовано в изделии, тем выше его технологичность.

5. Процентное отношение количества деталей оригинальной и сложной конструкции к общему количеству деталей. Снижение количества оригинальных деталей повышает технологичность изделия.

Дополнительными показателями технологичности являются:

1) характеристика условий эксплуатации и ремонта;

2) условия выполнения работ по техническому обслуживанию изделий в том числе требования по квалификации и составу персонала для проведения этих работ;

3) средняя трудоемкость ремонта и технического обслуживания.

В процессе создания изделий следует придерживаться определенных принципов для повышения технологичности конструкции. В качестве основных можно рекомендовать следующие принципы:

1) максимально широкое использование унифицированных комплектующих деталей;

2) снижение номенклатуры применяемых материалов, крепежных изделий, а также разнообразия деталей и узлов;

3) конструкторская проработка, обеспечивающая создание деталей рациональной формы, обусловливающая минимум затрат на изготовление и простоту сборки и разборки изделия;

4) наличие на деталях удобных базирующих поверхностей для изготовления;

5) выбор рационального способа получения заготовок с размерами и формой, наиболее близким к готовым деталям.

4. Организация обеспечения промышленных предприятий качественным сырьем и комплектующими

3.1. Функции и задачи службы снабжения на предприятии

Обеспечение высокой технологичности и конкурентоспособности промышленных изделий в значительной степени определяется своевременной и комплектной поставкой сырья материалов и комплектующих высокого качества, из которых запланировано производство данного вида продукции. Рациональная организация службы снабжения на промышленном предприятии направлена на решение указанной задачи.

Основными функциями службы снабжения являются

1. Планирование. Оно заключается в прогнозировании потребности предприятия в материальных ресурсах, изучении рынка отдельных товаров, нормировании и планировании производственных запасов, оперативном планировании снабжения, установлении хозяйственных связей с поставщиками.

2. Оперативно-заготовительная работа. Это контроль и согласование сроков отгрузки поставщиком в адрес предприятия материальных ресурсов, организация их завоза и получения, изыскание альтернативных источников удовлетворения потребностей в материальных ресурсах, контроль за состоянием производственных запасов.

3. Обеспечение цехов материалами и полуфабрикатами. Заключается в планировании потребности и установлении лимита на отпуск материала цехам, организация их доставки в цеха и на рабочие места, контроль расхода материалов в производстве.

4. Организация заготовительного производства. В ряде случаев целесообразным является подчинение заготовительного производства службе снабжения. В этом случае формируется более четкая технологическая цепочка, заключающаяся не только в заказе и получении материалов, но и их предварительной переработке на заготовки.

5. Организация складского хозяйства. Включает в себя входной контроль качества поступающих материальных ресурсов, их приемку и хранение, отпуск цехам и участкам.

6. Финансово-хозяйственная деятельность. Заключается в планировании показателей, определении объема и качества работ, ведении учета и контроля показателей анализа деятельности служб снабжения.

При организации структуры службы снабжения целесообразно использование следующих принципов.

1. Комплексность, что обеспечивается отражением в структуре всех ее звеньев и уровней, в том числе первичных (склады, заготовительные участки и т.д.)

2. Системность. Следуя этому принципу, необходимо исходить из единства целей и направлений, методов и стиля функционирования всех звеньев организационной структуры.

3. Регламентация и инициативы. Предлагается сочетание централизации и децентрализации в управлении. Руководство службой снабжения должно заниматься совершенствованием структуры службы, повышением эффективности снабжения, развитием связей с внешними организациями. На более низкие управленческие уровни службы должны быть делегированы функции по оперативно-тактической деятельности: определение потребности в материальных ресурсах, подготовка договоров на поставку, входной контроль качества сырья и материалов и т.д.

4. Стабильность и гибкость. Принцип заключается в сочетании стабильной работы с ее постоянной перестройкой.

5. Экономичность. Достигается за счет тщательного обследования создания каждого подразделения, численности и состава работающих.

6. Специализация и универсализация. Заключается в рациональном сочетании функционального и товарного признаков в структуре службы снабжения.

На работу службы снабжения влияние оказывают следующие факторы:

1) объем производства, от него зависит численность работающих в службе снабжения и целесообразность выделения самостоятельных структурных подразделений. На небольших предприятиях целесообразно создание группы материально-технического обеспечения, входящей в состав одного из отделов финансовой или коммерческой службы предприятия, например, в составе финансово-экономического отдела. Для средних предприятий рациональным является создание самостоятельного отдела материально-технического обеспечения. Для крупных объединений может быть создано несколько отделов и головной отдел для координации действий остальных отделов;2) тип производства, он влияет прежде всего на стабильность номенклатуры потребляемых материалов. При единичном производстве наблюдается частая смена номенклатуры материалов, что затрудняет потоварную специализацию групп, поэтому структура управления строится по функциональному признаку. Для крупносерийного и массового производства характерен долговременный выпуск одной продукции, поэтому оптимальной является структура, построенная по товарному признаку;

3) характер деятельности предприятия, который определяется, помимо производственной деятельности, наличием проводимых научно-исследовательских и опытно-конструкторских работ. Эти работы требуют специализации по функциональным признакам. На предприятии могут сочетаться два вида указанных организационных структур;

4) универсализация и кооперирование приводят к большому количеству покупных полуфабрикатов. Например, на Минском тракторном заводе в производстве используется до 50% покупных узлов, что требует наличия в службе снабжения подразделений по комплектованию;

5) месторасположение предприятия, отдаленность его от территориальных баз снабжения, состояние транспортной системы. Эти факторы влияют на мощность складского оборудования.

3.2. Нормирование расхода материалов

Планирование потребления материальных ресурсов, контроль за их использованием и расходованием невозможен без установления норм расхода материалов. Нормой расхода материалов называется плановая мера их производственного потребления, определяющая максимально допустимую величину затрат материалов на изготовление единицы продукции или выполнения единицы работы установленного качества в планируемых организационно-технических и социально-экономических условиях.

Различают три основных метода разработки норм расхода материалов: расчетный, опытный и статистический.

Расчетный метод предполагает тщательное изучение технологического процесса, проведение необходимых исследований, глубокое изучение передового опыта экономии материалов в процессе производства, наличие конструкторской и технологической документации.

Ндет=q0+ q1+ q2 (1),

где Ндет –норма расхода материала на деталь, q0 –полезный расход материала, q1 –технологические отходы и потери материала при изготовлении детали, q2 –организационно-технические отходы и потери.

Основу нормы образует полезный расход материала на единицу продукции(q0). Он равен массе готовой детали по чертежу.

Второй элемент нормы (q1) включает дополнительные затраты на расходы и потери, обусловленные непосредственно технологическим процессом.

Третий элемент нормы (q2) обусловлен причинами, не зависящими от предприятий, например, отходы, обусловленные допусками на длину мерных прутков при использовании готового сортамента.

Потребность в материале может быть определена следующим образом:

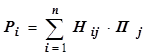

,

,

где Рi -потребность в i-м материале; Hij –норма расхода i-го материала в j-м изделии; Пj –программа выпуска j-го изделия; n - количество изделий j.

Для новых изделий может применяться метод аналогий и метод динамических коэффициентов. При методе аналогий новое изделие приравнивается к аналогичному известному изделию, нормы расхода на которое уже утверждены. При этом учитываются особенности потребления материалов при производстве нового изделия, а также конструктивные особенности самого изделия путем введения поправочного коэффициента Ка.

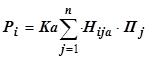

,

,

где Hija - норма расхода i-го материала в j-м изделии-аналоге.

Метод динамических коэффициентов основывается на определении потребности в материалах, исходя из фактического их расхода за соответствующий прошлый период и индексов программы производства и расхода материалов.

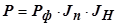

,

,

где Рф – фактический расход данного материала в прошедшем периоде; Jn - индекс программы производства; JH –индекс нормы расхода.

Опытный метод подразделяется на опытно-лабораторный и опытно-производственный.

Опытный метод используется в тех случаях, когда нет возможности определить норму расчетным путем из-за отсутствия документации или сложности расчетов.

При опытно-лабораторном методе все измерения проводятся в лабораторных условиях.

При опытно-производственном методе измерения проводятся непосредственно на рабочем месте.

Порядок получения экспериментальных данных может быть следующим:

- ознакомление с технологическим процессом обработки изделия;

- проверка соответствия исходных материалов стандартам и техническим условиям;

- выбор оптимальных режимов работы оборудования;

- подбор квалифицированных рабочих со стажем практической работы не менее 3-х лет;

- подготовка карт замеров для записи результатов;

- проведение замеров в объеме, достаточном для получения достоверных результатов;

- оформление акта замеров.

Статистический метод основывается на анализе отчетно-статистических данных по аналогичным изделиям. Этот метод не выявляет резервы экономии материальных ресурсов и применяется только тогда, когда отсутствует документация. По мере разработки документации эти нормы заменяются на расчетные.

4.3. Организация снабжения цехов материалами

Цех является основным структурным подразделением промышленного предприятия, поэтому вопросы обеспечения рабочих мест материалами являются весьма важными.

Прогрессивной формой является централизованное в рамках предприятия обеспечение цехов материалами. Эта функция должна быть возложена на службу снабжения.

Основными задачами службы снабжения по обеспечению цехов материалами являются:-установление лимита расхода материалов, исходя из производственной программы и производственно-организационных условий цеха;-полное, своевременное и комплектное обеспечение цеха и рабочих мест материалами и комплектующими изделиями на основе обоснованных расчетов;

-подготовка материалов к производственному потреблению: раскрой, расконсервация, комплектование и т.д.

-рациональное использование транспортных средств при доставке материальных ресурсов со складов в цеха;

-контроль за расходованием материалов в цехах.

Важной частью планирования потребности цеха в материале является установление лимитов на материалы. Лимитом материалов называется максимальное количество материалов, которое может быть отпущено со склада снабжения цеху или участку за определенный период для выполнения производственной программы.

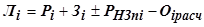

,

,

где Лi - лимит i-го материала для цеха; Зi – нормативный запас материала для цеха; РНзni - количество материала на изменение задела в цехе; Оiрасч - расчетный ожидаемый остаток материала на начало планового периода.

Отпуск материалов цехам со складов службой снабжения может осуществляться по разовым требованиям, лимитным картам, комплектовочным ведомостям.

Разовые требования применяются на мелких предприятиях или на крупных для ремонтно-эксплуатационных нужд. Они подписываются начальником цеха, выпускающего продукцию, визируются начальником службы снабжения.

Лимитные карты широко используются при серийном производстве, когда материал в цехе требуется постоянно. Карта выписывается на плановый период. Отпуск материала прекращается в том случае, если выбран лимит либо истек срок действия карты. Использование лимитных карт позволяет существенно сократить документооборот. Недостатком такой формы отпуска материалов является затрудненный учет в течение планового периода.

Большое значение в обеспечении цехов материалами является рациональная форма их доставки со склада на рабочее место. Завоз может осуществляться двумя методами: централизованным (активным) и децентрализованным (пассивным). При активном способе доставку материалов со склада в цех осуществляет служба снабжения. При пассивном способе доставку материалов осуществляет цех своими силами.

При активном способе улучшается работа службы снабжения, повышается эффективность использования транспортных средств и т.д. разновидностью централизованной системы снабжения является транзитная подача материалов. При этом материал поступает в цех от поставщика, минуя склад. Это прогрессивная форма поставки, однако, она требует высокой ответственности и четкости работы со стороны поставщика.

При активной форме доставка материалов в цех может применяться маятниковая лучевая и кольцевая или зонно-кольцевая схема.

При маятниковой и лучевой схемах доставка осуществляется между складом и цехом. Причем рейс в одну сторону с грузом, в другую сторону – порожний.

При кольцевой схеме доставка осуществляется по кольцу нескольким цехам. Если потребителей много, то используется зонно-кольцевая схема.

2014-02-13

2014-02-13 707

707