Промышленные роботы

Роботизированные технологические комплексы (РТК). Представляет собой автономно функционирующую совокупность технологического оборудования, промышленного робота и системы функционирования (ЭВМ). Различают следующие разновидности роботизированных технологических комплексов:

1) манипуляционные РТК, у которых основной исполнительный орган оканчивается захватом или каким-нибудь инструментом;

2) мобильные РТК (колесные, шагающие, гусеничные), используемые, как правило, в экстремальных условиях работы;

3) информационно-управляющие РТК, которые могут не иметь механически движущихся исполнительных устройств, они следят за ходом протекания технологических процессов, обрабатывают информацию, поступающую от каких-либо внешних источников, и в случае необходимости вносят коррективы в протекание контролируемого технологического процесса.

Объединение группы робототехнических комплексов в одну технологическую цепочку изготовления продукции позволяет создать роботизированные автоматические линии (РАЛ). На одной такой линии могут производиться в автоматическом режиме обработка резанием, термообработка, сварка и т.д.

К достоинствам РАЛ относятся высокая производительность и качество выпускаемой продукции, совмещение рабочих и вспомогательных процессов во времени, высокая мобильность и переналаживаемость. К недостаткам этих линий следует отнести высокие капитальные затраты.

В машиностроении основными направлениями автоматизации являются: применение автоматических поточных линий – системы автоматизированных машин; создание автоматизированных цехов и заводов-автоматов. В машиностроении на долю массового и серийного производства приходится 20-25% продукции, а 75-80% - это мелкосерийная продукция.

Главным элементом гибкого автоматизированного производства (ГАП) является гибкая производственная система (ГПС).

ГПС включает в себя гибкие производственные модули ГПМ от 2 до 20 единиц; единую автоматизированную транспортно-складскую систему; автоматизированную систему инструментообеспечения; систему централизованного управления от ЭВМ.

ГПМ – это единое автоматизированное оборудование с ЧПУ, включающее в себя робототехнические и другие устройства и обладающее возможностью автономного функционирования и автономного переналаживания (например, станок-автомат, обрабатывающий центр и т.д.).

ГАП снабжен автоматизированной связью со складом заготовок и деталей.

Единая автоматизированная транспортно-складская система функционирует по принципу «верни на место», т.е. заготовка со склада транспортируется простыми транспортными роботами и возвращается на склад после обработки. В итоге через склад деталь может быть направлена от одного станка к другому. Может быть использован вариант передачи детали от станка к станку, минуя склад.

Автоматизированная система инструментообеспечения (АСИ) производит автоматическую подготовку и смену инструмента (без вмешательства людей). Например, для бесперебойной работы системы в течение суток в накопителях (магазинах) создается запас необходимых инструментов.

Система централизованного управления (СЦУ) от ЭВМ.

Технико-экономическую эффективность функционирования ГПС обеспечивает:

- высокая гибкость и мобильность, что позволяет в короткий срок перестроиться на выпуск новой продукции;

- универсальность – способность обрабатывать широкую номенклатуру деталей (более 200 наименований);

- низкая чувствительность к изменению конструкции обрабатываемой детали;

- длительные сроки морального устаревания, превышающие срок их физического износа;

- возможность повышения производительности труда и сокращение количества необходимого оборудования;

- возможность лучше использовать технологическое оборудование, коэффициент загрузки оборудования;

- сокращение производственного цикла изготовления изделий;

- возможность перейти к созданию гибких автоматизированных предприятий.

ГАП включает следующие автоматизированные системы:

1) элементы, образующие ГПС;

2) автоматизированную систему контроля качества продукции;

3) автоматизированную систему диагностики отказов, устранения неисправностей всех применяемых технических средств;

4) систему автоматизированных научных исследований;

5) систему автоматизированного труда всех ИТР, работающих непосредственно на производстве.

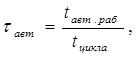

Степень автоматизации определяется коэффициентом автоматизации  :

:

где tавт.раб – время работы в автоматическом цикле; tцикла – время полного цикла работы.

Чем выше tавт., тем меньше Тшт, при этом повышается возможность многостаночного обслуживания, возрастает стоимость оборудования и затраты на его модернизацию; возрастают затраты времени на переналадку для изготовления других деталей; возрастает размер партии деталей, при которых работа на данном станке становится экономически целесообразной.

Правильный выбор степени автоматизации дает возможность найти оптимальное решение для обеспечения наибольшего экономического эффекта при минимальных затратах средств на осуществление автоматизации.

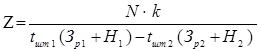

Экономическая эффективность от проведенной автоматизации можно определить по формуле:

,

,

где Z – число лет для окупаемости затрат (принимается не более 4-х лет); k – капитальные затраты на проведение автоматизации, руб.; tшт1 и tшт2 – штучное время до и после автоматизации, час.; Зр1 и Зр2 – основная зарплата рабочего за 1 час до и после автоматизации, руб.; Н1 и Н2 – накладные расходы на основную зарплату до и после автоматизации; N – годовая программа выпуска.

Эксплуатация комплексных автоматизированных линий всегда экономически выгодна.

2014-02-13

2014-02-13 3255

3255