Сущность литейного производства состоит в получении отливок – литых металлических изделий путем, заливки расплавленного металла или сплава в литейную форму, полость которой имеет конфигурацию заготовки или детали.

Свидетельством высокого искусства российских литейщиков – умельцев является «Царь-пушка» – чугунная отливка массой около 39 т, изготовленная Андреем Чеховым в 1585 г., и «Царь-колокол» – бронзовая отливка массой около 200 т. Изготовленная Михаилом Маториным в1735году.

|

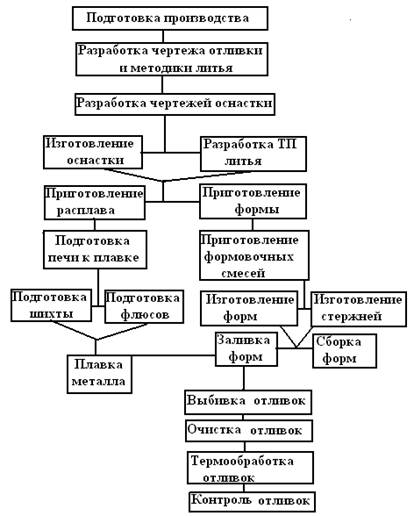

Технологический процесс литейного производства складывается из нескольких этапов, один из них осуществляется параллельно друг другу, другие последовательно. Наиболее распространенная схема технологического производства приведена на рис. 4.1.

Рис. 4.1. Схема технологического процесса литейного производства.

В настоящее время существуют более ста различных способов изготовления литейных форм и получения отливок. Наибольшее распространение получил способ литья в песчанно-глинистых формах – 75 % от всей массы чугунных и стальных отливок, остальные 25 % приходятся на специальные (особые) способы литья, такие как литье в кокиль, центробежное литье, литье под давлением, литье по выплавляемым моделям, литье в оболочковые формы.

В современной технике наиболее распространенными литейными сплавами являются:

- серый чугун 64 %;

- углеродистая сталь 16,6 %;

- легированная сталь 6,7 %;

- цветные металлы и сплавы 4,2 %.

В авиационной промышленности наряду с производством литья из алюминиевых и медных сплавов все более развивается производство стального литья из коррозионно-стойких сталей и жаропрочных сплавов, а также литья из титановых сплавов.

Наиболее нагруженные детали реактивных двигателей (лопатки турбин, соплового аппарата и др.) могут быть изготовлены только литьем из металлов и сплавов, которые наряду с механическими должны обладать также литейными свойствами.

2015-01-30

2015-01-30 629

629