Заданную точность геометрических, физических параметров при сборки может быть обеспечена следующими методами:

1) Метод полной взаимозаменяемости;

2) Метод не полной взаимозаменяемости;

3) Метод групповой взаимозаменяемости;

4) Метод пригонки;

5) Метод применения компенсатора.

Метод полной взаимозаменяемости.

При сборке по данному методу все детали изготовлены с такой точностью, при которой во всех случаев обеспечивается заданная точность всех сборочных параметров.

Положительные стороны метода:

1) Простота сборочных операций, а следовательно при сборке отпадает необходимость в квалифицированных сборщиках;

2) Упрощение нормирования, планирования операций, организация всего производства. Сборка легко переводиться на поток, механизируется;

3) Облегчение и удешевление ремонта двигателя;

4) Расширение возможности кооперирования между заводами.

Недостатки:

При данном методе требуется жесткие допуски на параметры составляющих звеньев. Эти допуски приводят к высокой стоимости изготовления деталей. Например:  . Если эту формулу решить относительно

. Если эту формулу решить относительно  , то получим

, то получим  . Пусть

. Пусть  , n=6, тогда

, n=6, тогда  =0,01мм, т.е. детали составляющие узел (подузел) должы изготовляться с 0,01мм. Это трудно обеспечить. При увеличении числа звеньев, допуски на составляющие звенья придется уменьшать еще больше (если n=11, то

=0,01мм, т.е. детали составляющие узел (подузел) должы изготовляться с 0,01мм. Это трудно обеспечить. При увеличении числа звеньев, допуски на составляющие звенья придется уменьшать еще больше (если n=11, то  = 0,005). Следовательно, метод хорош, когда число звеньев мал. Метод применяется в массовом и крупносерийном производстве т. к. можно применять специальную оснастку и специальное оборудование, оно быстро окупится.

= 0,005). Следовательно, метод хорош, когда число звеньев мал. Метод применяется в массовом и крупносерийном производстве т. к. можно применять специальную оснастку и специальное оборудование, оно быстро окупится.

Метод не полной взаимозаменяемости

По данному методу сознательно рассчитываются допуски на изготовление деталей входящих в размерную цепь: от 30…60%. Таким образом сознательно идут на риск получения части бракованных узлов у которых  .

.

Узлы собираются из этих деталей, но затем обязательно следует контроль узла, и для тех узлов, у которых замыкающее звено выходит за пределы поля допуска следует их переборка (они отбраковываются).

С одной стороны по данному методу имеется экономия в изготовления деталей за счет расширения допуска, с другой стороны возникают дополнительные затраты на 100% выходной контроль узла и на переборку бракованных узлов.

| η | 0,9 | 0,86 | 0,78 | 0,67 | 0,63 | |

| % | 0,27 | 0,6 | 1,0 | 2,0 | 4,0 | 6,0 |

Допуск на изготовления детали можно расширять до тех пор пока затраты на переборку не станут равными или превысят экономию от расширения допуска

Метод групповой взаимозаменяемости

По заданному методу так же можно расширять допуски изготовления деталей, т.е. сделать их экономически выгодными. Однако после изготовления детали сортируются на несколько групп в пределах более жестких допусков и при сборки узлов комплект узла входят только детали одноименных групп.

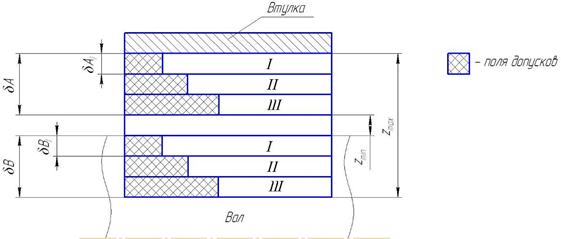

Рассмотрим использования этого метода на примере двух деталей, вала и втулки, по условию сборки необходим зазор.

Готовые втулки и валы сортируют на 3 группы (I, II, III). При сборке вал I группы сочетают с втулкой I группы и т.д.

- допуск на зазор был бы без рассортировки. При групповой взаимозаменяемости

- допуск на зазор был бы без рассортировки. При групповой взаимозаменяемости  - точность сборки повышается во столько раз, сколько групп.

- точность сборки повышается во столько раз, сколько групп.

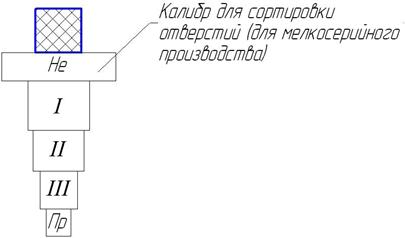

Сортировка деталей происходит с помощью ступенчатых калибров и ступенчатых скоб.

В крупносерийном и массовом производстве применяют сортировочные автоматы с точностью 0,0005мм и производительностью 1000шт в час.

В авиадвигателестроении применяется: при установке резьбовых шпилек с натягом, присоединение пальцев, штифтов и т.д..

Недостатки:

1) Ограниченная взаимозаменяемость;

2) Необходимость создания запасов деталей в производстве;

3) Дополнительная трудоемкость на сортировку;

4) Трудность использования в многозвеньевых размерных цепях;

5) При различных законах распределения погрешности вала и отверстия получается некомплектность деталей;

6) При значительной разнице допусков на вал и отверстие этот метод теряет эффективность.

Метод пригонки

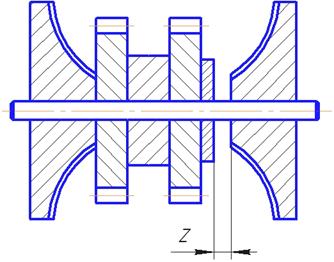

Данный метод используется в многозвеньевых размерных цепях. При этом методе сборки все детали изготавливаются с широким пределом допуска. Необходимая точность достигается путем изменения размера только одного звена, путем слесарной или механической обработки.

Необходимо обеспечить зазор z. На величину этого зазора будет оказывать влияние точность изготовленных линейных размеров 6 деталей входящих в узел. Все детали будут изготовлены с различным допуском, а на последнюю деталь оставлен припуск на механическую обработку. Зная, каким нам нужно обеспечить зазор и величину допуска на него, механическим путем снимаем часть материала, чтобы обеспечить зазор в пределах допуска.

Недостатки:

1) Увеличивается трудоемкость сборки. Определение величины снимаемого слоя и последующей механической обработки в каждом последующем случае может занимать до 50% времени на сборку узла;

2) При работе по данному методу требуются рабочие высокой квалификации;

3) Загрязнение рабочего места.

Метод применения компенсаторов.

Необходимая точность замыкающего звена в узле достигается за счет применения компенсатора, т.е. специальной детали размеры которой подбираются для того чтобы обеспечит требуемую точность замыкающего звена. Данный метод похож на метод подгонки толь без нежелательной механической обработке.

Компенсаторы могут быть подвижными или неподвижными (прокладки, регулирующий вентиль, втулка и т.д.).

Преимущества:

1) Не загрязняется рабочий участок;

2) Увеличивается скорость сборки.

Недостаток:

1) Надо иметь запас различных деталей.

2015-01-30

2015-01-30 1356

1356