Для количественной оценки полноты отделения мелкого материала от крупного при грохочении введено понятие эффективности (точности) грохочения.

Эффективностью грохочения (Е) называется выраженное в процентах или долях единицы отношение веса подрешетного продукта (а) к весу нижнего класса в исходном материале (б).

;

;

Однако для определения эффективности грохочения по данной формуле необходимо знать массу исходного материала (Q1) и подрешетного продукта (Q2), что достаточно трудновыполнимо при непрерывном процессе переработки на обогатительной фабрике. Поэтому отношение весов Q2/Q1=γ (выход подрешетного продукта) определяют по содержанию нижнего класса в исходном материале и надрешетном продукте.

Уравнение эффективности грохочения по нижнему классу выглядит так:

E = [(β1 - β3) / (100 - β3) ·β1] · 104 , %.

где β1 – содержание нижнего класса в исходном материале, %;

β3 – содержание нижнего класса в надрешетном продукте, %

11 Влияние различных факторов на процесс грохочения

Форма отверстий просеивающей поверхности

В практике грохочения применяют просеивающие поверхности с круглыми, квадратными и прямоугольными или щелевидными отверстиями. Выбор формы отверстия зависит от требований, предъявляемых к крупности продуктов грохочения и производительности грохота.

Круглые отверстия по сравнению с другими формами того же номинального размера дают подрешетный продукт более мелкий. Практически считают, что максимальный размер зерен, проходящих через круглое отверстие, составляет в среднем около 80—85% от размера зерен, проходящих через квадратное отверстие того же размера.

По сравнению с круглыми и квадратными отверстиями прямоугольные отверстия такого же размера допускают прохождение зерен более крупных. В практике принимают, что для получения материала такой же крупности, как и при круглых отверстиях, ширина прямоугольных отверстий должна составлять 65—70% диаметра круглого отверстия. Сита и решета с прямоугольными отверстиями по сравнению с рабочими поверхностями, имеющими квадратные и круглые отверстия, имеют существенные преимущества — у них больше коэффициент живого сечения, их масса и стоимость меньше, они имеют большую производительность, менее подвержены забиванию при влажном исходном материале. Возможность применения сит с прямоугольными отверстиями ограничивается тем, что на них нельзя получить точные по размеру зерен классы (сорта) материала.

Наклон просеивающей поверхности

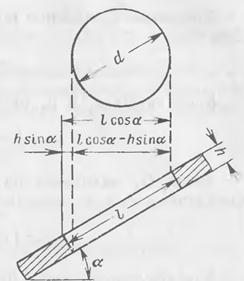

Влияние наклона рабочей поверхности на условия прохождения зерен через отверстия можно показать на следующем упрощенном примере.

Пусть зерно шарообразной формы диаметром d падает отвесно на решето толщиной h с отверстиями размером l, установленное под углом а к горизонту (рис. 27).

Диаметр свободно проходящего через отверстия зерна

Следовательно, при данных условиях диаметр максимальных зерен подрешетного продукта составит приблизительно треть величины отверстий решета.

Практически считают, что на наклонном сите вибрационного грохота получают нижний продукт той же крупности, что на горизонтальном, если размер отверстий наклонного сита больше размера отверстий горизонтального в 1,15 раза при наклоне 20° и в 1,25 раза при наклоне 25°.

Скорость движения зерен по просеивающей поверхности

Скорость движения материала по ситу грохота определяет его производительность как транспортирующего аппарата. Приведенный пример показывает, что высокие скорости должны неблагоприятно отразиться на эффективности процесса грохочения. Вследствие сложности явлений, происходящих на сите грохота, оптимальная скорость движения материала по ситу устанавливается опытным путем при регулировке грохота. Во многих случаях скорость движения материала регулируется изменением угла наклона короба грохота.

Амплитуда и частота колебаний короба вибрационных грохотов

Амплитуда (радиус круговых колебаний) и частота колебаний влияют на производительность и эффективность грохочения. При увеличении амплитуды и частоты колебаний увеличивается число контактов зерен с просеивающей поверхностью и улучшаются условия самоочистки сита от зерен, застревающих в отверстиях, в результате чего увеличиваются производительность и эффективность грохочения. Однако увеличение амплитуды и частоты колебаний ограничено механической прочностью грохота. При круговых колебаниях короба динамические нагрузки на грохот определяются ускорениями движущихся масс, т. е. они зависят от произведения квадрата частоты и амплитуды. По условиям прочности в настоящее время допускаются для вибрационных грохотов ускорения 1 до 60 м/с2. При грохочении крупного материала назначают большие амплитуды и меньшие частоты, а при грохочении мелкого материала - меньшие амплитуды и большие частоты.

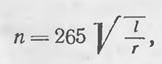

Для наклонных виброгрохотов с круговыми или близкими к ним колебаниями рекомендуется следующая эмпирическая формула для определения оптимальных параметров колебаний короба:

где п - частота колебаний, об/мин; l - размер отверстия сита, м; r - радиус колебаний, м.

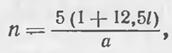

Для горизонтальных виброгрохотов с прямолинейными колебаниями

'

'

а = 0,004 + 0,14 l, где а -- полуразмах качания, м.

Для наклонных грохотов r выбирают в пределах 0,0025-0,008 м, а расчетный размер отверстия l = 0,07 м. Для горизонтальных грохотов расчетный размер отверстия l = 0,04 м.

Влажность материала

Для грохочения имеет значение содержание внешней влаги, покрывающей пленкой поверхность зерен материала. Вода, находящаяся в порах и трещинах зерен, а также химически связанная, на процесс грохочения влияния не оказывает. Например, грохочение некоторых каменных углей практически невозможно при их влажности более 6%, так как влага в основном представлена поверхностными пленками, в то же время сильно пористые бурые угли просеиваются даже при влажности до 45%.

Особенно сильно влияет влажность материала при грохочении его на ситах с мелкими отверстиями. Мелкие классы имеют наибольшую внешнюю влажность вследствие их большой удельной поверхности. Внешняя влага в материале вызывает слипание мелких частиц между собой, налипание их на крупные куски и замазывание отверстий сит вязким материалом. Кроме того, вода смачивает проволоки сита и может под действием сил поверхностного натяжения образовывать пленки, затягивающие отверстия. Все это препятствует расслоению материала по крупности на сите и затрудняет прохождение мелких зерен через отверстия, в результате чего они остаются в надрешетном продукте.

При некотором предельном содержании влаги, зависящем от свойств материала и размера отверстий сита, эффективность грохочения резко падает. С увеличением влажности материала сверх этого предела подвижность зерен возрастает и постепенно наступают условия для мокрого грохочения, т. е. грохочения материала с водой.

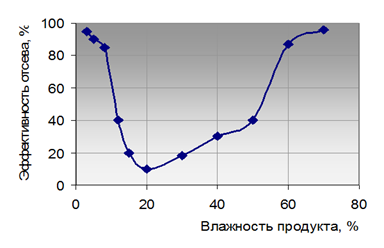

Конкретно о влиянии влажности на грохочение данного материала можно судить только на основании экспериментальных работ. Зависимости эффективности грохочения от влажности материала приведены на рис. 25. Различие в поведении двух материалов объясняется их разной влагоемкостью.

Опытами показано, что иногда при добавке поверхностно- активных веществ к влажному материалу, его подвижность и сыпучесть возрастают, что улучшает условия грохочения. Применение сит из несмачиваемых водой материалов также в некоторых случаях улучшает работу грохота.

Если в материале есть комкующие примеси, например глина, то грохочение, даже при малой его влажности, затрудняется.

Глинистые материалы образуют при грохочении комки, уносящие мелочь в надрешетный продукт. Кроме того, глина быстро залепляет отверстия сита.

Грохочение глинистых и вязких материалов возможно лишь в некоторых случаях при крупных отверстиях сита. При вязких рудах приходится принимать специальные меры: производить грохочение мокрым способом, орошая материал водой во время движения его по ситу, или перед грохочением специально отмывать глину, а иногда и подсушивать материал. В последнее время при грохочении влажных вязких руд успешно применяют подогрев сит.

Производительность грохотов при мокром грохочении, по сравнению с сухим грохочением, возрастает и зависит от размеров отверстий сита и свойств материала. Расход воды зависит от количества и свойств глинистых примесей, мелочи и пыли, подлежащих удалению в подрешетный продукт; он колеблется от 1,5 до 3 м3 на 1 м3 исходного материала. Расход воды при подаче брызгалами зависит от физических свойств грохотимого материала и назначения операции.

Мокрое грохочение, если оно допустимо по условиям технологического процесса, предпочтительнее сухого также по условиям борьбы с запыленностью производственных помещений. Сухое грохочение сопровождается выделением рудной пыли в атмосферу цеха. Во многих случаях, особенно при грохочении кремнистых руд, прибегают к специальному увлажнению руды (до 4-6% влаги) с целью снижения пылевыделения и улучшения санитарного состояния помещений.

12 Как зависит эффективность грохочения от влажности продукта питания грохота

Всю влагу в процессе грохочения принято делить на:

- внешнюю (гравитационную) влагу, покрывающую пленкой поверхность зерен материала;

- внутреннюю (капиллярную), находящуюся в порах и трещинах;

- химически связанную.

Вода, находящаяся в порах и трещинах зерен, а также химически связанная, на процесс грохочения влияния не оказывает. Например, грохочение некоторых каменных углей практически невозможно при влажности их 6%, так как влага, в основном представлена поверхностными пленками, в то же время сильно пористые бурые угли просеиваются даже при влажности до 45%.

Заметное влияние на эффективность грохочения оказывает внешняя влага, особенно при грохочении на ситах с мелкими отверстиями. Внешняя влага вызывает слипание мелких частиц зерен между собой, налипание их на крупные куски и замазывание отверстий сит вязким материалом. Кроме того, вода смачивает проволоки сита и может, под действием сил поверхностного натяжения, образовывать пленки, затягивающие отверстия. Все это препятствует расслоению материала по крупности на сетке и затрудняет прохождение мелких зерен через отверстия, в результате чего они остаются в надрешетном продукте.

Рисунок … - Зависимость эффективности грохочения от влажности

На рисунке … показана для примера зависимость влаги W. Начальный участок кривой, примерно до W ≈8%, представляет собой слабонаклонную прямую. Точка Wкр ≈8% является критической, так как после нее наблюдается резкое падение кривой из-за замазывания отверстий сит. В пределах от W ≈12% до W ≈40% грохочение практически полностью прекращается - почти весь материал остается на сите. Однако при дальнейшем повышении влажности (грохочение с добавкой воды) наступает переход к процессу мокрого грохочения, и эффективность снова повышается. Иначе можно сказать, чем выше влажность исходного материала, тем ниже эффективность грохочения. Однако эффективность мокрого грохочения выше сухого.

2015-01-30

2015-01-30 3265

3265