Обезвоживанием называется процесс удаления воды из продуктов обогащения. Необходимость обезвоживания вызывается; условиями процесса обогащения (например, удаление реагентов перед последующим обогащением); условиями транспортировки и использования готовой продукции или необходимостью выделить воду или маточный раствор для возврата их в процесс обогащения. Обезвоживание может быть осуществлено путем дренирования, сгущения, фильтрации и сушки.

Для обезвоживания крупнокускового материала используют естественное дренирование воды, естественную сушку на открытых площадках и редко сушку в печах.

Обезвоживание тонкоизмельченного материала и особенно шламов проходит труднее, чем кусковатого. Оно производится последовательно сгущением, фильтрацией и сушкой.

В пульпе находится:

- свободная (объемная) влага, которая заполняет промежутки между твердыми частицами и может быть удалена механическим обезвоживанием (сгущением, фильтрацией);

-капиллярная влага, которая заполняет капилляры твердых частиц и частично может быть удалена фильтрацией или центрифугированием;

- связанная влага, которая физико-химически связана с поверхностью твердых частиц и может быть удалена сушкой.

При обогащении мелкоизмельченной руды в продуктах обогащения содержится от 60 до 95% влаги. Обезвоживание такого материала производят в две стадии. В первой стадии, называемой сгущением, выделяют основное количество свободной объемной влаги, при этом содержание твердого в пульпе увеличивается с 5-40 до 50-75%; во второй стадии удаляют фильтрованием остаток свободной объемной и частично капиллярной влаги, при этом содержание твердого в пульпе увеличивается с 50-75 до 85-90%.

Сгущение производят в особых резервуарах большой емкости — сгустителях, в которых частицы твердого оседают под действием силы тяжести. В верхней зоне резервуара образуется слой осветленной воды, которая удаляется в виде слива, а осевшие частицы в виде плотного осадка разгружаются через отверстие в днище сгустителя.

Важнейшим условием, определяющим эффективность процесса сгущения, является скорость осаждения минеральных частиц. Она зависит от размера минеральных частиц, их плотности и плотности пульпы. Крупные частицы и частицы большей плотности осаждаются быстрее, чем очень мелкие и меньшей плотности. Осаждение частиц ускоряется с повышением температуры и разбавлением пульпы.

Длительность осаждения минеральных частиц (особенно шламов) можно сократить за счет их коагуляции электролитами (добавление коагулянтов или флокулянтов – полиакриламидов и др.), т. е. соединения мелких частиц в более крупные, которые обладают большей массой и, следовательно, падают скорее.

На обогатительных фабриках для сгущения чаще всего применяют механические сгустители непрерывного действия с центральным или периферийным приводами.

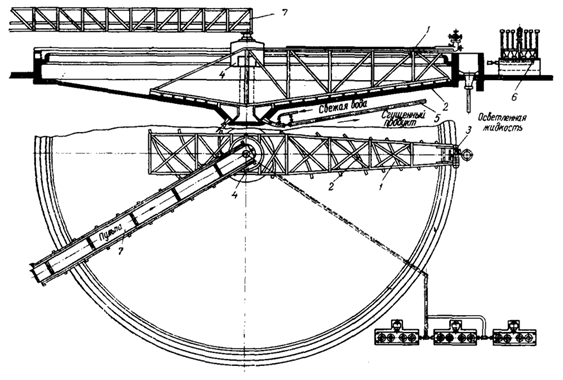

Сгуститель с периферийным приводом (рисунок …) представляет собой цилиндрический чан, обычно из бетона, в середине которого находится колонна.

|

|

| Рисунок … - Сгуститель с периферийным приводом |

Металлическая ферма 1, несущая гребковый механизм 2, одним концом опирается посредством моторной каретки 3 на кольцевой рельс, уложенный на краю чана, а другим концом - на шариковый подшипник, установленный выше уровня слива на железобетонную колонну. Каретка приводится в движение от электродвигателя и движется по кольцевому рельсу. Пульпа загружается через центральную трубу 4, а слив собирается в кольцевой желоб. Сгущенный продукт откачивается через трубу 5 диафрагмовым насосом 6. Сгуститель оборудован неподвижной фермой 7, по которой уложена питающая труба и мостик для подхода к центру сгустителя.

Диаметр чана сгустителей с периферическим приводом составляет 15-100 м.

2015-01-30

2015-01-30 1984

1984