Пылеулавливание нужно для предотвращения загрязнения окружающей среды и соблюдения санитарно-гигиенических нормативов в производственных помещениях. Пыль образуется в процессе сушки, при дроблении, сухом измельчении, сухой магнитной сепарации, при перегрузке продуктов и т.д. Как правило, места пылеобразования изолируют и применяют отсос запыленного воздуха с последующей его очисткой.

Существуют две системы очистки воздуха (газов) - промышленно-технологическая и промышленно-санитарная. Промышленно - технологическая система предназначена для очистки воздуха или газов, повторно используемых в технологическом процессе. Промышленно-санитарная система служит для очистки воздуха внутри промышленных зданий и на прилегающих к ним территориях.

Для этой цели разработаны и применяют различные типы пылеулавливающих аппаратов. Тип используемых аппаратов обусловлен количеством очищаемого газа, необходимым качеством очистки, концентрацией пыли в газе, перспективой утилизации пыли и другими факторами. Пылеулавливающие аппараты чаще всего устанавливают последовательно по два и более. В первом аппарате (1-я стадия) отделяется основная масса пыли, более крупной по составу, во втором (2-я стадия) - менее крупной и в последнем производится очистка от тончайших частиц.

Различают сухой, мокрый и электрический методы очистки газов. Сухой метод применяется чаще всего в 1-й стадии, мокрый и электрический - в последних.

При сухой очистке используют пылеосадительные камеры, циклоны и рукавные фильтры. Для мокрой очистки применяют мокрые скрубберы и пенные газопромыватели.

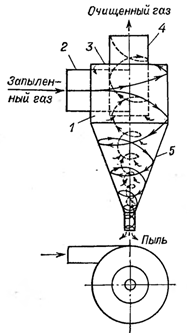

Пылеосадительные камеры в химической промышленности используют редко ввиду их низкой эффективности. Интенсивное и эффективное выделение твердых частиц из запыленного газа достигается под действием центробежной силы в циклонах (рисунок…).

Рисунок … - Схема действия циклона:

1- цилиндрическая часть; 2 - патрубок для входа газа; 3 - крышка;

4 – патрубок для выхода газа; 5 - коническая часть.

Запыленный газ поступает в верхнюю цилиндрическую часть 1 циклона по газоходу прямоугольного сечения 2. Сверху циклон закрыт крышкой 3, на которой помещен цилиндрический патрубок 4. Нижняя коническая часть циклона заканчивается выгрузочным отверстием. Попадающий в циклон запыленный газ приобретает вращательное движение, частицы пыли под действием центробежной силы отбрасываются к периферии и сползают по стенкам вниз, а обеспыленный газ выводится сверху. Скорость движения газов во входном патрубке циклона 15-25 м/с, в выходном около 8 м/с.

Степень очистки газов в циклонах составляет 70-95% и зависит от свойств пыли. Чем крупнее и тяжелее частицы, тем лучше они улавливаются, так как больше величина действующей на них центробежной силы. При необходимости обеспечения высокой производительности иногда устанавливают групповые или батарейные циклоны, так как делать один циклон большого диаметра нецелесообразно: с увеличением радиуса циклона будет уменьшаться величина центробежной силы и ухудшаться очистка (поэтому не рекомендуется ставить циклоны диаметром более 800 мм). Можно использовать батареи по два, четыре, шесть, восемь циклонов, работающих параллельно. При очистке газов от очень тонких пылей, имеющих низкую плотность (т. е. когда масса частицы очень мала), для увеличения центробежной силы необходимо уменьшить радиус циклона (скорость газа увеличивать не следует). В этом случае устанавливают батареи, состоящие из нескольких десятков, а иногда и сотен циклонов диаметром 150-200 мм. Запыленный газ вводится в кольцевой зазор, образуемый корпусом каждого циклона и выходным патрубком, а для закручивания потока внутренняя труба снабжается винтовой вставкой. Степень очистки в батарейных циклонах ниже, а гидравлическое сопротивление выше, чем в одиночных циклонах.

Рукавные фильтры, предназначенные для отделения пыли от уходящих из сушилки газов, обычно ставят после циклонов, однако при сравнительно небольшой запыленности (если основное количество сухого материала выгружается из сушилки) они могут быть единственными пылеочистными устройствами в установке, так как при правильном выборе ткани степень очистки превышает 99%.

Мокрую очистку применяют обычно в качестве последней ступени перед выбросом отработанных газов в атмосферу. Наиболее часто используют скрубберы. Газ обычно подается навстречу воде, распыленной в виде завесы (полые скрубберы) или стекающей по насадке (насадочные скрубберы). Иногда в процессе сушки из сухого материала частично выделяются ценные вещества (например, аммиак, фтор). В этих случаях скруббер используется как абсорбер. Так, для улавливания аммиака, выделяющегося при сушке аммофоса, скруббер орошают слабой фосфорной кислотой, поступающей далее на сатурацию, в результате которой получается исходная аммофосная пульпа. Мокрые скрубберы отличаются высокой степенью очистки (до 98% и более).

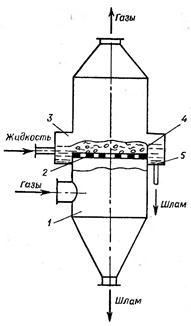

Пенный пылеуловитель показан на рисунке …. Запыленные газы с большой скоростью (около 10 м/с) выходят из отверстий перфорированной тарелки, на которую подается жидкость; при этом образуется пена и пыль улавливается жидкостью. Суспензия (шлам) выводится через переливной порог и частично из нижней части аппарата («проваливается» через отверстия тарелки), а очищенные газы - сверху.

Рисунок … - Пенный пылеуловитель:

1 -корпус; 2 -перфорированная тарелка; 3 -приемная коробка; 4 -порог; 5 –сливная коробка.

2015-01-30

2015-01-30 710

710