Эффективность разделения твердой и жидкой фаз зависит от величины действующей силы. Поэтому оборудование, действие которого основано на использовании только силы тяжести, имеет ограниченные технологические возможности. С уменьшением размеров частиц, отношение величины сопротивления движению к силе тяжести становится больше. В таких случаях в дополнение к силе тяжести используется центробежная сила. В частности – центрифугирование – это процесс обезвоживания мелких и тонких продуктов под действием центробежных сил во вращающемся роторе. Делится на центробежное фильтрование и центробежное осаждение.

Центробежная сила в противоположность силе тяжести может регулироваться в широких пределах, т.к. ее значение определяется из соотношения:

F ц/б = m U2 / r,

где U - окружная скорость, r - радиус окружности, по которой вращается масса m.

Идея центрифугирования состоит в следующем. Внутрь вращающегося перфорированного ротора подаётся влажный материал (W = 15 –17 %). Под действием центробежных сил влажный материал прижимается к стенкам ротора. Влага уходит через перфорацию. Обезвоженный осадок, в зависимости от конструкции центрифуги, под действием собственного веса, либо с помощью шнека, либо под действием вибраций разгружается в приёмный бункер. Отфильтрованная влага вместе с тонкими частицами материала (фугат) направляется на переработку.

Все центрифуги по назначению делятся на две группы:

- фильтрующие, предназначенные для обезвоживания материалов крупностью 0,5 – 13 мм;

- осадительные, предназначенные для обезвоживания материалов крупностью 0 – 3 мм.

Фильтрующие центрифуги могут быть с вертикальным или горизонтальным валом ротора. В зависимости от способа разгрузки осадка, подразделяются на следующие типы:

- с центробежной разгрузкой осадка;

- с вибрационной разгрузкой осадка;

- со шнековой разгрузкой осадка.

Одним из основных критериев технологической эффективности работы центрифуг является фактор разделения Фр или Fr, который определяют как отношение центробежной силы к силе тяжести:

Fr = F ц/б / G = m ω2 r / mg = ω2 r / g

Показывает, во сколько раз центробежное ускорение больше ускорения силы тяжести. По значению Фр центрифуги делятся на нормальные (Фр < 3500) и суперцентрифуги (Фр > 3500). При обезвоживании продуктов обогащения применяются центрифуги с фактором разделения Фр = 100-800

|

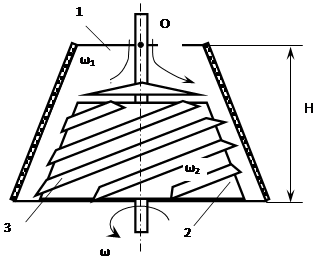

Схема фильтрующей центрифуги со шнеком в общем случае показана на рисунке …

Рисунок … - Схема шнековой фильтрующей центрифуги

1 –фильтрующий ротор; 2 – шнековый ротор; 3 – винтовой скребок (шнек)

Питание подается в пространство между фильтрующим и шнековым ротором, снабженным винтовыми скребками. Фильтрующий ротор имеет перфорированные стенки. Оба ротора вращаются в одном и том же направлении, но с различной скоростью. Скорость фильтрующего ротора на 3% больше: ω1 > ω2 .

Материал, находящийся в конусно-кольцевом пространстве между ротором и шнеком подвергается действию центробежной силы. При этом происходит следующее: 1) твердые частицы прижимаются к стенкам фильтрующего ротора и формируют осадок. Вода, свободно перемещающаяся в капиллярах, под действием центробежной силы отжимается через слой осадка и отверстия сита. 2) Далее скорость фильтрации снижается, т.к. оставшаяся влага находится на поверхности частиц в местах их контакта друг с другом и удерживается молекулярными и капиллярными силами. 3) Скорость фильтрации снижается до минимальной. Вода постепенно перетекает внутри осадка под действием центробежной силы и воздушного потока, проходящего через слой осадка. По мере продвижения вниз материал все больше обезвоживается и в момент достижения края ротора выгружается из центрифуги как сыпучий продукт.

Максимальная скорость фильтрования отмечается ближе к месту загрузки (т. О на рисунке…) и снижается по мере продвижения материала по ротору к месту разгрузки.

Подавляющее большинство выпускаемых типов центрифуг - фильтрующие. Это объясняется тем, что в фильтрующих центрифугах, как правило, обеспечивается большая четкость разделения, получается менее влажный осадок.

По сравнению с фильтрами центрифуги имеют следующие преимущества, обуславливающие их большое распространение:

а) высокая интенсивность процесса за счет больших значений фактора разделения;

б) компактность (в отличие от фильтров, не требуется вспомогательное оборудование для поддержания движущей силы процесса вакуум-насосов, насосов);

в) большие возможности механизации, автоматизации процесса;

г) меньшие требования к суспензии и осадку.

Центробежное осаждение осуществляется в центрифугах со сплошным ротором и применяется для разделения и обезвоживания мелких разжиженных продуктов обогащения, содержащих от 10 до 50% твердого.

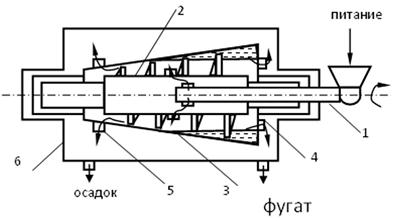

Внешний вид осадительных центрифуг различных модификаций представлен на рисунке …, а принципиальная схема – на рисунке ….

|  |

Рисунок … - Общий вид различных исполнений осадительных центрифуг

Рисунок.. - Принципиальная схема осадительной центрифуги

1 - питающая труба, 2 – шнековый ротор, 3 - осадительный ротор, 4 – сливные окна для удаления фугата, 5 – окна для выгрузки осадка, 6 – кожух.

Под действием центробежных сил твердые частицы оседают на стенки осадительного ротора и уплотняются. Вода выжимается из промежутков между частицами и удаляется в виде фугата через сливные окна. Осадок по стенкам ротора перемещается шнеком в конец ротора к разгрузке. При этом из него дополнительно выжимается вода.

Разделение твердой и жидкой фазы в роторе осадительных центрифуг состоит из трех основных этапов: 1) осаждение твердых частиц, 2) уплотнение осадка и его транспортирование спиралью шнека по внутренней поверхности ротора, 3) обезвоживание осадка при его выходе из объема суспензии.

Унос твердого в фугат 25-35%.

Крупным недостатком центрифуг является их сложность, высокие требования к точности изготовления конструкций, большая стоимость.

2015-01-30

2015-01-30 2834

2834