1 Наименование занятия: Статистические методы контроля качества продукции

2 Цель занятия:

2.1 Закрепить знания студентов, полученные во время теоретического обучения.

2.2 Получить навыки использования нескольких простых методов контроля качества продукции.

3 Подготовка к занятию:

3.1 Повторите тему «Статистические методы контроля качества продукции»

3.2 Ответьте на вопросы:

3.2.1 Перечислите 7 простых статистических методов контроля качества продукции.

3.2.2 Когда и кем разработаны контрольные карты?

3.2.3 Что показывают контрольные карты?

3.2.4 Для чего используются контрольные листки?

3.2.5 Что показывает диаграмма Парето?

3.2.6 Что представляет собой диаграмма Исикавы, как она иначе называется и что определяет?

3.2.7 Какие виды графиков Вы знаете?

3.2.8 Что означает слово «стратификация»?

3.2.9 Для чего используют гистограммы?

3.2.10 Для чего используется диаграмма разброса (рассеивания)?

4 Литература:

4.1 Конспект лекций по дисциплине «Управление качеством»

4.2 Приложения к практическому занятию №6

4.3 Герасимова Е.Б., Герасимов Б.И. Сизикин А.Ю. Управление качеством /под ред. Герасимова Б.И. -2-е изд. –М.: ФОРУМ, 2009.256 –с. – стр.18-41,46-50, 130-131 (электронная версия имеется в ФЭР).

5 Перечень используемых материалов:

5.1 Бланк для отчета

5.2 Канцелярские принадлежности

6 Задание на занятие:

Основная часть

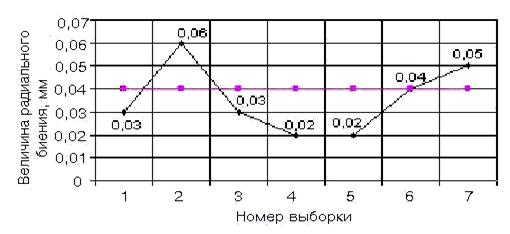

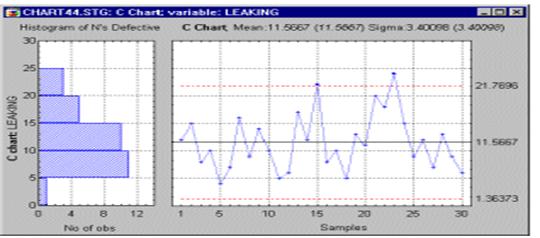

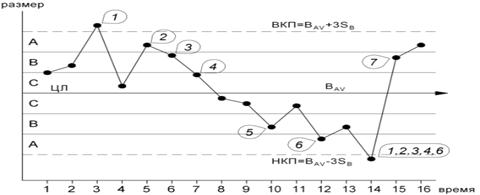

6.1 Проанализируйте контрольные карты, приведенные ниже.

Рисунок 1. Контрольная карта №1

Рисунок 2. Контрольная карта № 2

Рисунок 3. Контрольная карта № 3

6.2 Постройте гистограмму в соответствии с исходными данными таблицы 1 и проанализируйте ее (в таблице 1 приведены значения коэффициента деформации металла в процессе термообработки).

Таблица 1

| 0,9 | 1,5 | 0,9 | 1,1 | 1,0 | 0,9 | 1,1 | 1,1 | 1,2 | 1,0 |

| 0,6 | 0,1 | 0,7 | 0,8 | 0,7 | 0,8 | 0,5 | 0,8 | 1,2 | 0,6 |

| 0,5 | 0,8 | 0,3 | 0,4 | 0,5 | 1,0 | 1,1 | 0,6 | 1,2 | 0,4 |

| 0,6 | 0,7 | 0,5 | 0,2 | 0,3 | 0,5 | 0,4 | 1,0 | 0,5 | 0,8 |

| 0,7 | 0,8 | 0,3 | 0,4 | 0,6 | 0,7 | 1,1 | 0,7 | 1,2 | 0,8 |

| 0,8 | 1,0 | 0,6 | 1,0 | 0,7 | 0,6 | 0,3 | 1,2 | 1,4 | 1,0 |

| 1,0 | 0,9 | 1,0 | 1,2 | 1,3 | 0,9 | 1,3 | 1,2 | 1,4 | 1,0 |

| 1,4 | 1,4 | 0,9 | 1,1 | 0,9 | 1,4 | 0,9 | 1,8 | 0,9 | 1,4 |

| 1,1 | 1,4 | 1,4 | 1,4 | 0,9 | 1,1 | 1,4 | 1,1 | 1,3 | 1,1 |

| 1,5 | 1,6 | 1,6 | 1,5 | 0,6 | 1,5 | 1,6 | 1,7 | 1,8 | 1,5 |

6.3 В случае успешной сдачи зачета выполните вариативную часть задания

Вариативная часть

6.4 Постройте диаграмму Исикавы «Анализ путей повышения успеваемости вашей группы».

7 Порядок выполнения:

7.1 Получите допуск к работе

7.2 Составьте отчет в соответствии с заданием (см.п. 6.1, 6.2-основная часть и 6.4-вариативная часть

7.3 Устно ответьте на контрольные вопросы и сдайте отчет

7.4 В случае успешной сдачи зачета выполните п.6.4 (вариативная часть)

8 Содержание отчета:

Основная часть

8.1 Анализ контрольных карт

8.2 Гистограмма и ее анализ

Вариативная часть

8.3 Диаграмма Исикавы

9 Контрольные вопросы:

9.1 Какова роль контрольных карт в СМК?

9.2 Какие 2 группы контрольных карт Вы знаете?

9.3 Что необходимо знать для построения контрольной карты?

9.4 Как по контрольной карте можно судить об устойчивости процесса?

9.5 Каковы причины вариабельности любого процесса?

9.6 Какие данные нужно иметь для построения гистограммы?

9.7 Каков алгоритм построения гистограммы?

9.8 Каково минимальное количество наблюдаемых значений для построения гистограммы?

Работу составил преподаватель Пронина Т.С.

Приложение А к практическому занятию № 6

Контрольные карты используются для

· диагностики-оценки стабильности процесса

· контроля-определения необходимости регулировки процесса или отсутствия такой необходимости

· подтверждения улучшения процесса

Контрольные карты – специальный вид диаграмм, впервые предложенный Уолтером Шухартом. Контрольная карта – это разновидность графика, однако она отличается от обычного графика наличием линий, называемых контрольными границами, или границами регулирования. Эти границы обозначают ширину разброса, образующегося в обычных условиях течения процесса. Контрольные карты – самый важный метод статистического контроля качества. Построение контрольных карт основано на математической статистике. Они отображают характер изменения показателя качества во времени. Не будет преувеличением сказать, что управление качеством началось именно с контрольных карт Шухарта. В основе метода построения контрольных карт лежит представление о вариабельности рассматриваемого процесса. Любой процесс, даже великолепно отлаженный, подтвержден вариабельности.

Вариабельность может иметь разную природу. Если вариабельность проявляется только вследствие присущего системе разброса, то можно ожидать, что результаты будут относительно стабильны и предсказуемы. В таких случаях отклонения каких–то эталонов можно рассматривать как случайные. В процессе не стоит вмешиваться.

Другое дело, когда на естественный разброс накладывается особая вариабельность, обусловленная деятельностью людей, участвующих в процессе. Здесь вмешательство в процесс не только уместно, но и желательно. Более того, такое вмешательство приведет к требуемым результатам наиболее дешевым и быстрым способом. Такой механизм, основанной на диагностическом анализе с помощью контрольных карт Шухарта, существенно снижает риски принятия неэффективных управленческих решений. Качество продукции зависит от стабильности технического процесса. Контрольные карты позволяют проанализировать характеристики технологического процесса во времени и выявить отклонения.

Контрольная карта строится на специальном бланке, на котором наносятся оси координат: по горизонтали – время, по вертикали – контролируемый параметр. На контрольной карте отмечаются также горизонтальные линии, определяющие верхнюю и нижнюю границы допуска регулируемого параметра, и центральная горизонтальная линия, соответствующая оптимальному значению параметра. Часто расстояние от средней (центральной линии) до верхней и нижней контрольных границ делиться на 3 части (см рисунок 4).

Рисунок 4 График для построения контрольной карты

С помощью контрольной карты выясняют, находится ли значение регулируемой характеристики в пределах допуска, что позволяет узнать уровень стабильности используемой техники. Выход значения регулируемого параметра за границы допуска характеризует неустойчивый процесс. Прогнозирование изменения стабильности технологического процесса возможно до выхода значения параметра за пределы допуска по следующим признакам:

1 Одна или более точек вышли за контрольные пределы (рисунок 5).

Рисунок 5 Рисунок 6 Рисунок 7

2 Серия из семи или более точек лежат с одной стороны от центральной линии (рисунок 6).

Сюда же относят случаи, если не менее 10 из 11 точек или не менее 12 из 14 точек или не менее 16 из 20 точек лежат с одной стороны от центральной линии (рисунок 7).

3 Серия из шести или более точек образуют непрерывно повышающуюся (понижающуюся) кривую (рисунок 8).

Рисунок 8 Рисунок 9 Рисунок 10

4 Серия из четырнадцати или более, попеременно возрастающих и убывающих точек (рисунок 9).

5 Точки образуют кривую с повторяющейся формой и примерно одинаковыми интервалами (рисунок 10).

6 Две из трех последовательных точек лежат в крайней трети диапазона контрольных пределов (рисунок 11).

Рисунок 11 Рисунок 12 Рисунок 13

7 Четыре из пяти точек подряд лежат с одной стороны от центральной линии и не попадают в центральную треть диапазона контрольных пределов (рисунок 12).

8 Серия из восьми точек расположена с двух сторон от центральной линии, при этом ни одна точка не попадает в центральную треть диапазона контрольных пределов (рисунок 13).

Приложение Б к практическому занятию № 6

2015-01-30

2015-01-30 1386

1386