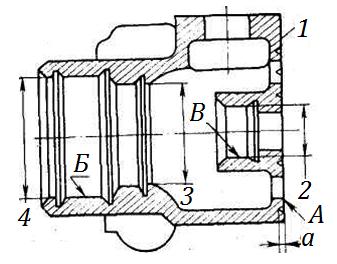

Рис. 6.5. Основные дефекты корпуса насоса гидроусилителя

Обломы и трещины на корпусе насоса являются выбраковочными признаками. Задиры и риски на торцовой поверхности устраняют обработкой «как чисто» с последующим углублением масляных канавок до размера а= (1,5±0,1) мм. При размере б менее 87,5 мм корпус бракуют.

Износ отверстия под игольчатый подшипник до д. более 22,02 мм устраняют постановкой ДРД с последующей обработкой под размер рабочего чертежа д. 22,0 мм. Износ отверстия под сальник до 0 более 46,20 мм и отверстия под шариковый подшипник более 52,03 мм устраняют постановкой ДРД с последующей обработкой под размер рабочего чертежа.

Восстановленный корпус должен отвечать следующим основным техническим требованиям:

– неплоскостность поверхности А не более 0,01 мм;

– неперпендикулярность поверхности А относительно общей оси поверхностей Б и В должна быть не более 0,05 мм;

– шероховатость поверхности А должна быть не более Ra = 0,63 мкм.

Валик насоса гидроусилителя изготавливают у автомобиля ЗИЛ-130 из стали 30ХГТ, HRC 60…65 в зоне А, в зоне Б HRC 56, не менее.

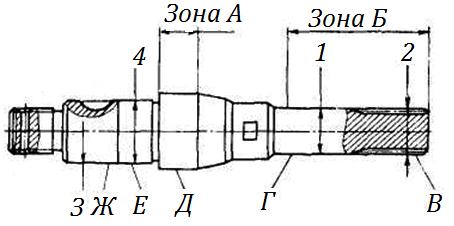

Основными дефектами валика насоса (рис. 6.6) являются:

1 – износ шейки под роликовый подшипник;

2 – износ шлицев по толщине;

3 – износ шейки под втулку шкива;

4 – износ шейки под шариковый подшипник.

Рис. 6.6. Основные дефекты валика насоса гидроусилителя

При наличии обломов и трещин любого характера, а также вмятин от роликов или износа шейки под роликовый подшипник менее 11,96 мм или износа шпоночной канавки по ширине более 5,02 мм валик бракуют, как и при износе шлицев по толщине.

Износ шлицев по толщине определяют замером бокового зазора в зацеплении шлицев с сопряженной новой деталью. При боковом зазоре более 0,15 мм валик насоса бракуют.

Износ шейки под втулку шкива до 0 менее 19,92 мм и износ шейки под шариковый подшипник до 0 менее 19,99 мм устраняют железнением или хромированием с последующей обработкой под размер рабочего чертежа соответственно 0 20,0-0,045 мм и 0 20,0 мм.

После восстановления валик насоса должен отвечать следующим основным технологическим требованиям:

– при установке по поверхностям Ж и Г радиальное биение поверхностей Д и Е должно быть не более 0,02 мм, по поверхности В – не более 0,05 мм. Шероховатость поверхности Е, Ж и В должна быть не более Ra = l,25 мкм, а поверхностей Г и Д — не более Ra = 0,63 мкм.

6.6.3. Порядок выполнения работы. Составить отчёт, в котором должны быть приведены способы, оборудование и материалы для восстановления:

– лонжероны;

– рессоры;

– картера рулевого механизма;

– вала рулевой сошки автомобиля;

– рейки-поршня рулевого механизма;

– корпуса насоса гидроусилителя;

– валика насоса гидроусилителя.

6.7. Вопросы для самоконтроля:

1. Какие основные дефекты у лонжерон и рессор?

2. Каким способом восстанавливаются небольшие риски и задиры картера рулевого механизма?

3. Какие основные дефекты у вала рулевой сошки?

4. Каким способом восстанавливается износ отверстия под игольчатый подшипник корпуса насоса гидроусилителя?

5. Какие основные дефекты у валика насоса гидроусилителя?

6. Какими способами восстанавливается износ шлицев по толщине у валика насоса гидроусилителя?

2015-01-30

2015-01-30 2696

2696