При выборе параметров машины, основной схемы и типа конструкции в центре внимания должны быть факторы, определяющие экономическую эффективность машины: высокая полезная отдача, малое энергопотребление и расходы на обслуживание, низкая стоимость эксплуатации и длительный срок применения. Схему машины обычно выбирают путем параллельного анализа нескольких вариантов, которые подвергают тщательной сравнительной оценке со стороны конструктивной целесообразности, совершенства кинематической и силовой схем, стоимости изготовления, энергоемкости, расходов на рабочую силу, надежности действия, габаритов, металлоемкости и массы, технологичности изготовления, степени унификации и стандартизации, эргономичности, сборки-разборки, наладки, регулирования. Выясняется, в какой мере схема обеспечивает возможность последующего развития, образования на базе исходной модели производных машин и модификаций.

Не всегда удается, даже при самых тщательных поисках, найти решение, полностью отвечающее поставленным требованиям. Безупречный во всех отношениях вариант в конструкторской практике – редкая удача. Дело порой не в недостатке изобретательности, а в противоречивости выдвигаемых требований. Поэтому приходится идти на компромиссное решение и поступаться некоторыми из них. Нередко приходится выбирать вариант, не столько имеющий наибольшие достоинства, сколько обладающий наименьшими недостатками.

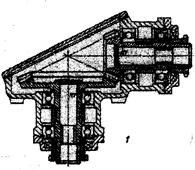

Разработка вариантов – метод проектирования, помогающий отыскать наиболее рациональные решения. В качестве примера разработки и сравнительного анализа вариантов рассмотрим узел конической зубчатой передачи (табл. 5.1). С целью упрощения здесь не рассмотрены возможные конструктивные варианты подвода и отбора крутящего момента, типа опор, способов фиксации осевого положения зубчатых колес. Даны только варианты общей компоновки передачи, конструкции корпусов, расстановки опор, систем сборки и проверки зацепления.

Окончательный выбор варианта редуктора зависит от условий его применения и установки. Наибольшимидостоинствами для общих условий применения обладают конструкции 1, 2, 3. При необходимости сокращения габаритов и массы передачи целесообразно применять компактные конструкции 12, 13, 14,15, 16.

Таблица 5.1.Варианты конструирования угловой передачи

| Эскиз | Особенности |

| Конструкция наиболее распространенная. Валы колес расположены в одном корпусе, что позволяет при изготовлении обеспечить точное взаимное расположение осей. Доступ к колесам свободный – через люк с отъемной крышкой. Механизм можно осматривать в сборе. По условиям сборки наружный диаметр малого колеса должен быть меньше диаметра отверстий под подшипники вала. Зацепление регулируется мерными шайбами m (необходима полная разборка узла установки колес). Редуктор в основном рассчитан на крепление нижней плоскостью с помощью лап. |

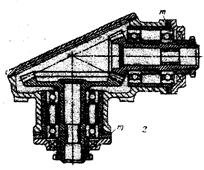

| Эскиз |  Особенности Особенности

|

| Подшипники установлены в промежуточных втулках, что позволяет несколько увеличить диаметр малого колеса. Для регулирования зацепления достаточно сменить мерные шайбы, подкладываемые под промежуточные втулки. Удобно, если регулировочные шайбы выполнены в виде полуколец (вариант внизу), фиксируемых крепежными болтами. Для смены шайб отвертывают болты и выдвигают на небольшую величину промежуточную втулку. |

| Колеса установлены в разъемных корпусах. Преимущество предыдущей конструкции сохраняется, однако жесткость главного корпуса значительно уменьшается. При изготовлении корпусов необходимо выдержать строгую соосность центрирующих бортиков и отверстий под подшипники. Редуктор более приспособлен для подвесного крепления, хотя возможна установка его нижней плоскостью с помощью лап, отлитых заодно с нижней крышкой. |

| Хвостовик большого колеса выведен наверх. Проверка зацепления затрудняется. Осматривать механизмы в сборе нельзя: при снятии большого колеса целостность механизма нарушается. Регулировать зацепление можно только по окраске с многократными снятиями и повторными установками большого колеса. Для осмотра внутренней полости редуктора необходимо предварительно отключить валик отбора мощности. |

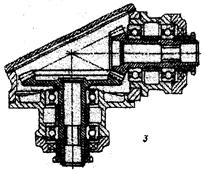

| Эскиз |  Особенности Особенности

|

| Корпус выполнен с разъемом в плоскости оси малого колеса. Конструкция обеспечивает простую и удобную сборку и осмотр механизма. Проверка зацепления будет полноценной только в том случае, если вал малого колеса в сборе с подшипниками прижать к нижним постелям подшипников. Изготовление разъемного корпуса значительно сложнее, чем целого. Необходимо сначала начисто обработать стыки, соединить половины корпуса на контрольных штифтах и в сборе обработать отверстия под подшипники. Поверхности стыка притирают. Применение уплотняющих прокладок недопустимо (нарушается цилиндричность гнезд подшипников малого колеса). |

| Верхняя опора вала большого колеса перенесена в крышку. Расстояние между опорами увеличено, радиальные нагрузки на подшипники уменьшены. Недостаток конструкции – затруднительность осмотра и регулирования механизма в сборе. При снятии крышки вал большого колеса остается на нижней опоре; его качка не позволяет проверить правильность зацепления. Кроме того, расположение опор в разных деталях ухудшает центрирование вала. Необходима обработка отверстий под подшипники в сборе корпуса и крышки, что усложняет технологию изготовления. |

| Вал большого колеса установлен на двух подшипниках в крышке. Регулирование зацепления возможно только по краске. Осмотр механизма в сборе затруднителен. Для снятия крышки с большим колесом необходимо предварительно вынуть малое колесо, вследствие чего механизм оказывается разобщенным. |

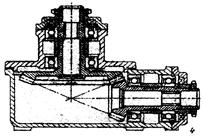

| Эскиз |  Особенности Особенности

|

| Вал большого колеса смонтирован в верхнем приливе корпуса. Доступ к механизму – через нижнюю крышку. Конструкция приемлема при подвесном креплении редуктора и неприемлема, если его необходимо устанавливать нижней плоскостью (для осмотра механизма пришлось бы снимать весь редуктор). |

| Вал большого колеса установлен в нижнем приливе корпуса. Привод выведен вверх. Участок зацепления просматривается с торца зубьев после снятия верхней крышки. Для осмотра механизма необходимо предварительно отключить валик отбора мощности с большого колеса. |

| Передний подшипник вала малого колеса установлен в перегородке n, прилитой к боковым стенкам корпуса. Механизм просматривается в сборе после снятия несущей верхней крышки. Недостаток конструкции – участок зацепления заслонен перегородкой. |

| Внутренний подшипник вала малого колеса перенесен на противоположную стенку корпуса, что обеспечивает хорошую разноску опор и удобный осмотр механизма. Возможен отбор мощности с вала малого колеса. Недостаток конструкции: нельзя разобрать колеса порознь; для снятия большого колеса необходимо предварительно демонтировать малое. |

Окончание табл. 5.1

| Эскиз | Особенности |

| Подшипники большого колеса и внутренний подшипник малого колеса установлены в приливе корпуса. Осмотр механизма через нижнюю несущую крышку; участок зацепления просматривается с торца зубьев. Для осмотра необходимо предварительно отключить валик отбора мощности. Конструкция допускает только подвесное крепление. |

| Тот же вариант, но с выводом вала большого колеса вверх и с креплением редуктора нижней плоскостью. |

| Вариант с выводом вала большого колеса вниз, допускающий осмотр механизма без отключения валика отбора мощности. Крепление с помощью лап или приливов на нижней крышке. |

| Тот же вариант, но с выводом вала большого колеса вверх. |

| Вариант со сниженной высотой корпуса и штампованной крышкой большого размера, обеспечивающей удобный обзор механизма. |

2015-01-30

2015-01-30 675

675