После выбора схемы конструкции машины и основных параметров разрабатывают компоновку которая затем служит основанием для составления эскизного, технического проектов и рабочей документации.

Компонование состоит из двух этапов: 1) эскизного, когда разрабатывают основную схему и общую конструкцию машины; 2) рабочего, при котором уточняют конструкцию и который служит исходным материалом для дальнейшего проектирования.

При компоновании важно выделить главное из второстепенного и установить правильную последовательность разработки конструкции машин:

1) идти от общего к частному (а не наоборот), для чего следует начинать с решения главных вопросов: выбора кинематических и силовых схем, правильных размеров и форм деталей, определения целесообразного их расположения;

2) разрабатывать, анализировать и выбирать наиболее рациональные варианты, при этом необязательна полная проработка вариантов, достаточно карандашных набросков (важно не поддаваться психологической инерции и не снизойти до уровня шаблонов и стереотипов);

3) производить хотя бы ориентировочные и приближенныерасчетыосновных деталей на прочность и жесткость.

Таблица 5.2. Схема инверсии типовых узлов

| Схемы | Сравнительная характеристика схем | |

| I | II | |

| В схеме I рычаг 1 приводит в действие тягу 2 через ось 3, установленную в вилке тяги. В схеме II ось установлена в вилке рычага. Результат инверсии – устранение поперечных усилий на тягу. В конструкции по схеме II затруднительна обработка проушины тяги. | |

| В схеме I боек коромысла 4 плоский, тарелка толкателя 5 – сферическая, в схеме II – наоборот. Инверсия устраняет поперечные нагрузки на толкатель. Боек можно выполнить цилиндрическим, что обеспечит линейный контакт. | |

| В схеме I тяга выполнена со сферическим наконечником 6, в схеме II сферическим выполнен боек 7 коромысла. Инверсия улучшает смазку сочленения (масло, находящееся в полости привода, скапливается в чаше тяги). | |

| В схеме I шпиндель 8 затягивается гайкой 9, в схеме II – наружной 10. Осевые габариты в схеме II меньше, а радиальные несколько больше. | |

| В схеме I шпиндель 11 выполнен в внутренним конусом, в схеме II – с наружным. Осевые габариты в схеме II меньше. | |

| Замена полной сферы (схема I) двумя концентричными полусферами (схема II) значительно сокращает осевые габариты. Изготовление узла, однако, усложняется. | |

Продолжение табл. 5.2.

| Схемы | Сравнительная характеристика схем | |

| I | II | |

| Схема II выгоднее схемы I по условиям смазки. | |

| Схема II повышает прочность резьбового соединения (податливость бобышки у начальных витков способствует более равномерному распределению нагрузки по виткам). | |

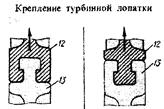

| В схеме I лопатка 12 крепится вильчатой ножкой на Т-образном кольцевом шипе ротора 13. В схеме II – Т-образной ножкой в кольцевом пазу ротора. Схема II уменьшает массу, увеличивает жесткость и упрощает изготовление лопатки. | |

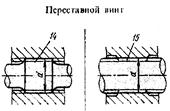

| В схеме I винт с коротким резьбовым поясом 14 перемещается в корпусе с резьбой, длина которой равна ходу винта. В схеме II резьба нарезана по всей длине винта; корпус имеет короткий резьбовой пояс 15. Облегчается изготовление (нарезание длинной резьбы в отверстии затруднительно). При одинаковом диаметре d резьбы прочность винта в схеме II выше. | |

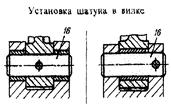

| В схеме I ось 16 закреплена в шатуне и вращается в подшипниках вилки, в схеме II – наоборот. Схема II улучшает условия работы подшипника вследствие увеличения его жесткости и более благоприятного отношения длины к диаметру. | |

Продолжение табл. 5.2.

| Схемы | Сравнительная характеристика схем | |

| I | II | |

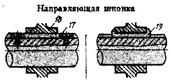

| В схеме I направляющая шпонка 17 установлена на валу и имеет длину, равную ходу ступицы 18. В схеме II шпонка 19 установлена в ступице и перемещается в продольном пазу вала. Схема облегчает изготовление узла и улучшает направление. | |

| В схеме I приводная головка 20 перемещается по неподвижной штанге 21. В схеме II головка закреплена на штанге, которая перемещается в направляющих втулках 22 корпуса. Точность направления значительно повышается, поперечные силы на головке и переставная сила уменьшаются. | |

| В схеме I шток 23 приводится в поступательно-возвратное движение двумя роликами 24, обкатывающими дисковый копир 25, а в схеме II – одним роликом 26, перемещающимся между двумя копирами 27. Схема II резко сокращает осевые размеры узла. | |

| В схеме I головка рычага воздействует на две пружины, опертые в корпусе. В схеме II рычаг сделан вильчатым и воздействует на одну пружину, работающую в обоих направлениях. Схеме сокращает осевые размеры узла. | |

| Замена пружины растяжения (схема I) пружиной сжатия с реверсом (схема II) повышает надежность и долговечность узла (пружины сжатия прочнее пружин растяжения). Конструкция по схеме II, однако, значительно сложнее, чем по схеме I. | |

| В схеме I клапан направляется стержнем 28, запрессованным в корпусе, а в схеме II – хвостовиком 29, скользящим в отверстии корпуса. Точность направления в схеме II значительно выше (направляющее отверстие и седло обрабатываются с одного установа). | |

Окончанием табл. 5.2

| Схемы | Сравнительная характеристика схем | |

| I | II | |

| В схеме I фиксатор расположен в ступенчатом отверстии и направляется хвостовиком и головкой; в схеме II фиксатор выполнен в виде стакана, внутри которого размещена пружина. Схема II технологичнее (сквозное отверстие), конструкция, однако, сложнее. | |

| В схеме I переходник 30 имеет наружные шлицы, а приводные диски – внутренние. В схеме II переходник 31 выполнен с внутренними шлицами, а диски с наружными. Схема II выгоднее по осевым размерам и технологичности (внутренние шлицы обрабатывают напроход). | |

| Установка шестерни на оси (схема II) улучшает условия работы подшипника вследствие увеличения его жесткости. В схеме II ось нагружена силой постоянного направления, в схеме I нагрузка на вал циклическая (круговой изгиб). | |

| Установка шестерни на подшипниках качения на оси (схема II) уменьшает долговечность подшипников (вращаются наружные кольца подшипников, тогда как в схеме I – внутренние). Нагрузка на наружные кольца в схеме I – постоянного направления. Схема II иногда целесообразна по габаритным условиям (например, консольная установка шестерни). | |

| В схеме I поршень 32 перемещается в неподвижном цилиндре 33, в схеме II неподвижен поршень 34, по нему перемещается поршень 35. В схеме II возможен привод от любой точки по высоте цилиндра. Маслораспределительная система и конструкция узла сложнее, чем в схеме I. | |

4) компонуя деталь, учитывать технологичность ее изготовления (размеры, форму, материал);

5) добиваться максимальной унификации, нормализации или стандартизации элементов в сборочных единицах машин;

6) учитывать все условия, определяющие работоспособность машины, разрабатывать системы смазки, охлаждения, сборки - разборки, крепления и присоединения к нему смежных деталей, предусматривать условия удобного обслуживания, осмотра и регулировки механизмов, выбирать материалы для основных деталей, продумывать способы повышения долговечности, увеличения износостойкости трущихся соединений, защиты от коррозии, исследовать возможность форсирования составных частей машины и пути ее дальнейшего развития.

Не всегда компонование идет нормально. Следует создавать временную паузу, давать передышку конструктору, после которой в результате подсознательной работы мышления нередко возникают удачные решения, выводящие конструктора из тупика, выслушивать мнение посторонних людей, товарищей, учитывать критику.

Чем шире поставлено обсуждение компоновки и чем внимательнее конструктор прислушивается к полезным советам и указаниям, тем рациональнее становится компоновка и тем совершеннее может стать конструкция машины, отличающаяся низкой стоимостью, малыми сроками изготовления и высокой экономической эффективностью.

2015-01-30

2015-01-30 634

634