Работоспособность техники и эффективность функционирования агрегатов предприятия зависят от их обеспеченности высокоэффективными смазочными материалами (масла, смазки, смазочно-охлаждающие жидкости).

Основным назначением смазок является обеспечение снижения трения и износа в трущихся деталях механизмов, что позволяет повысить механический КПД двигателя, защитить трущиеся пары от износа и заеданий.

Вторая важная роль смазок – теплоотвод от двигателя и нагревающихся при трении деталей. Кроме того, смазка защищает детали от коррозии, смывает и удаляет загрязнения, обеспечивает уплотнение, а в некоторых случаях – выполняет специальные задачи: например, служит разделяющим слоем между формой и отливкой.

К смазочному материалу предъявляется также ряд требований, не связанных с его рабочими функциями, но необходимых с точки зрения эргономических и экологических свойств.

Смазки должны:

§ Быть нетоксичными, не обладать неприятным запахом, не загрязнять окружающую среду.

§ Быть биостойкими, а в определенных условиях и биоразлагаемыми.

§ Хорошо совмещаться с конструкционными материалами, фильтроваться и прокачиваться, не образовывать пену при контакте с воздухом.

§ Удерживаться в узле трения, не высыхать при действии высоких температур, не упрочняться в процессе работы.

Специальные смазочные материалы должны удовлетворять особым требованиям, например, быть стойкими к контакту с агрессивными средами, обладать высоким удельным электрическим сопротивлением, или напротив, хорошей проводимостью.

В наибольшем объеме используются смазочные масла. Этому способствуют их сравнительно невысокая стоимость и удобство применения.

Смазки применяют в таких узлах трения, где использование жидких масел затруднено или нерационально.

Наиболее распространены пластичные (консистентные) смазки.

Отечественный рынок трансмиссионных масел насыщен продукцией российских и зарубежных компаний. Многие владельцы автотранспорта зачастую попадают в затруднительное положение при выборе масла. Хочется купить недорогое, но качественное масло. При этом, как правило, возникает ряд типичных вопросов:

– Как оценить уровень качества масла по информации на этикетке?

– Есть ли возможность по внешнему виду канистры и этикетки отличить фирменное масло от подделки?

Многих также интересуют перспективы выработки новых отечественных трансмиссионных масел.

Редакция попросила специалистов ОАО «ЛУКОЙЛ» Валентину Галкину и Владимира Окружнова ответить на эти вопросы.

Для смазки большинства агрегатов трансмиссии автомобилей необходимы масла, обеспечивающие их работу при высоких давлениях и температурах, предотвращающие износ, питтинг (точечные дефекты поверхности) и задиры зубьев, подшипников скольжения и качения.

Срок смены масел в агрегатах трансмиссии в зависимости от области применения масел и конструкции трансмиссии колеблется в диапазоне от 40 до 70 тыс. км пробега. Для обеспечения долгоработающих свойств масло должно быть стойким к окислению и термически стабильным, обладать антикоррозионными (по отношению к черным и цветным металлам), противопенными и деэмульгирующими свойствами. Масло не должно вызывать чрезмерного набухания и усыхания, и тем более, разъедания резинотехнических изделий (сальников и колпачков). Его вязкость должна соответствовать температурным условиям окружающей среды.

Автомобильные трансмиссионные масла используются в большинстве механических (ручных) коробок передач, раздаточных коробках, промежуточных и ведущих мостах, в червячных и реечных передачах рулевого управления. В ряде случаев трансмиссионные масла используются, наравне с пластичными смазками, для смазки узлов трения: шарниров рулевых тяг, карданных передач, шаровых опор, обеспечивая при этом их высокий ресурс работы. Однако в этих случаях к узлам трения предъявляются повышенные требования по их герметичности.

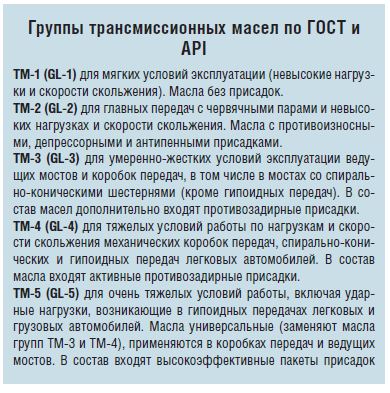

Многообразие требований к трансмиссионным маслам, условий их применения и обилие марок приводят к необходимости обобщения спецификаций производителей и потребителей масел и созданию единой классификационной системы обозначения масел. В настоящее время за рубежом действует несколько классификаций трансмиссионных масел. Наиболее известные из них – SAE и API. В России для разделения по классам вязкости и эксплуатационным группам, а также установления стандартных обозначений принят ГОСТ 17479.2 «Масла трансмиссионные. Классификация и обозначение». В указанном нормативном документе также представлена информация по соответствию отечественных обозначений зарубежным стандартам.

В соответствии с ГОСТ 17479.2 обозначение трансмиссионных масел состоит из групп знаков, первая, из которых обозначается буквами – ТМ (трансмиссионное масло); вторая группа знаков обозначается цифрами и характеризует принадлежность к группе масел по эксплуатационным свойствам; третья – обозначается цифрами и характеризует класс кинематической вязкости.

Приведем пример расшифровки обозначения масла ТМ-5-9з, где:

ТМ – трансмиссионное масло,

5 – масло с противозадирными присадками и многофункциональными присадками,

9 – класс вязкости (6.0 –10.99 сСт при 100°С),

з – буква означает наличие загущающей присадки.

Трансмиссионные масла должны обладать рядом характеристик, получить которые можно введением только специально подобранным образом присадок – пакетов присадок. Масла всех групп по API, за исключением GL-1, содержат присадки. Количество и тип используемых присадок определяются требуемым уровнем эксплуатационных свойств и условиями применения. Масла групп GL-1 и GL-2 в силовых агрегатах автомобильной техники не применяются. Однако они могут быть рекомендованы для смазки вспомогательного оборудования, устанавливаемого на специальные автомобили (редукторы автокранов, агрегатов мусороуборочных машин, узлов подъема борта и т.д.)

Соответствие обозначений трансмиссионных масел по ГОСТ17479.2-85 уровню эксплуатационных групп по API и ранее принятой в ГОСТ 23652-79 и ряде отраслевых стандартов маркировке масел (указанная маркировка до сих пор наиболее распространена в обиходе производителей и потребителей масел) представлено в табл. 1.

Главной функцией трансмиссионных масел является снижение трения и износа. При этом смазывающая способность масла определяется вязкостно-температурными свойствами базового масла и эффективностью действия пакета присадок.

При сочетании хороших низкотемпературных свойств и сравнительно низкой вязкости трансмиссионного масла при 100°С (при обеспечении высокой несущей способности масляной пленки) достигается заметная экономия топлива, особенно в период запуска двигателяи разогрева масла при движении автомобиля.

В этом плане предпочтительно применение загущенных масел классов вязкости SAE 80W-90 и, особенно, SAE 75W-90 (масла на частично-синтетической и синтетической основе) перед маслами классов вязкости SAE 85W-90 и SAE 90.

В некоторых агрегатах трансмиссии рекомендовано применение высоко вязких масел SAE 90W-140 и SAE 140, а для отдельных узлов трения с недостаточной герметизацией, даже SAE 250 (например, для переднего ведущего моста автомобиля «Робур»), однако такие масла неработоспособны при отрицательных температурах воздуха.

По мере совершенствования конструкций коробок передач, ведущих мостов, повышения интенсивности их работы доминирующим режимом работы узлов трения становится граничное трение, при котором вязкость масла играет второстепенное значение.

Трибологические характеристики масел, работающих в граничном режиме трения, принято оценивать по ГОСТ 9490 на четырехшариковой машине трения (ЧШМ). Некоторые типовые нормируемые показатели трибологических характеристик масел группы GL-5, вырабатываемые на предприятиях ОАО «ЛУКОЙЛ», приведены в табл. 2.

Анализ приведенных в табл. 2 данных показывает, что наилучшие трибологические характеристики достигаются на масле ТАД-17и ГОСТ 23652 при применении пакета присадок Англамол 99. Однако указанный пакет присадок уже несколько лет не поставляется в Российскую Федерацию.

Пришедшие им на замену пакеты присадок Англамол 6085, Англамол 99NRS и Хайтек Е-320N имеют удовлетворительные трибологические характеристики.

Кроме того, по результатам квалификационных и стендовых испытаний на реальных агрегатах трансмиссии масла, выработанные с вовлечением указанных пакетов присадок, допущены к производству и применению Госстандартом РФ.

Что же рекомендует ОАО «ЛУКОЙЛ» – ведущий производитель моторных и трансмиссионных масел в Российской Федерации?

Не спешите покупать импортное масло, ведь не секрет, что даже самые известные фирмы зачастую поставляют в Россию далеко не лучшие образцы своей продукции, да и сами масла могут не соответствовать требованиям российских производителей агрегатов трансмиссии.

Современные отечественные трансмиссионные масла вполне выдерживают сравнение с зарубежными аналогами той же потребительской категории (группы). Причем ведущие российские производители фасованных масел маркируют продукцию, как по ГОСТ 17479.2, так и по международным стандартам SAE и API, что облегчает оценку уровня их качества в сравнении с зарубежным.

Как же отличить «фирменные» масла от подделки?

Мы рекомендуем обратить внимание на внешний вид и текст этикетки. «Фирменные» фасованные масла имеют единый дизайн этикеток, на которых, как правило, отображены зарегистрированный товарный знак и (или) графическое изображение торговой марки (логотип), указаны стандарт или ТУ, по которым оно изготовлено, юридический адрес и телефон службы реализации производителя масла, номер партии и дата изготовления. Большее доверие вызывает фасованная продукция, на этикетке которой нанесены типографским способом зарегистрированная голограмма и штрих-код производителя. На страже Потребителя должен стоять Продавец продукции, в связи с чем введена сертификация дилеров и торговых точек. И Покупатель вправе требовать у торгующей структуры сертификат дилера или торговой точки.

При покупке масла обратите внимание на его маркировку. Если на этикетке напечатано, что это масло ТАД-17и – это скорее всего подделка, ведь, как отмечалось выше, пакет присадок для его производства в Россию уже не поступает.

Если Вы выбираете импортное масло, то помните, что узлы трансмиссии зарубежных автомобилей изготовлены с высокой точностью и с применением новейших технологий упрочнения трущихся поверхностей. Так что требования к трибологическим характеристикам зарубежных масел не столь высоки, как у отечественных производителей агрегатов трансмиссии.

Тем не менее импортные масла групп GL-4 и GL-5 полностью удовлетворяет требованиям ОАО «АВТОВАЗ» к маслам для механических коробок передач и ведущих мостов.

В тоже время для применения в ведущих мостах ОАО «ГАЗ» (соответствующий стандарт предприятия имеет более высокие требования по антифрикционным и противозадирным свойствам трансмиссионных масел) и в агрегатах трансмиссии некоторых грузовых автомобилей других Российских автопроизводителей лучше применять импортные масла группы API GL-5 с дополнительной маркировкой 4(4 (EP2), предназначенные для работы с высокими ударными нагрузками и при повышенных температурах масла.

На этикетках фирменных зарубежных масел указаны допуска MAN, Mercedes-Benz, Volkswagen и ZF (табл. 3).

Однако цены на такие масла «кусаются», а существенных преимуществ перед более дешевыми и доступными отечественными маслами «ЛУКОЙЛ-ТМ5 SAE 85W-90, GL-5» (ранее выпускались под товарным знаком «Велс транс-5» и «Волнез Супер-Т») они не имеют.

Отечественный потребитель уже привык к тому, что российские масла относятся, в подавляющем числе случаев, к классу вязкости SAE 85W-90. Спешим их обрадовать, ОАО «ЛУКОЙЛ» расширяет диапазон выпускаемых масел. Уже поставлено на производство масло «ЛУКОЙЛ-ТМ4 SAE 80W-85, API GL-5» для коробок передач переднеприводных автомобилей, универсальное масло «ЛУКОЙЛ-ТМ 5 SAE 80W-90, API GL-4», а в 2002 г. планируется постановка на производство многоцелевого универсального масла нового поколения класса вязкости SAE 75W-90, API GL-5.

Теперь дело за потребителем, ведь план производства масел формируется на основе заявок торгующих организаций, которые суммируют просьбы покупателей.

Журнал "Горная Промышленность" №5 2001

Источник: https://www.mining-media.ru/ru/article/prommat/1841-transmissionnye-masla-vazhnyj-element-nadezhnos

Область применения смазочных материалов обширна. Правильно выбранный смазочный материал способствует работе механизмов машины в целом с высоким КПД, уменьшает износ трущихся поверхностей деталей, увеличивает срок службы и повышает надежность, предохраняет ее поверхности от коррозии. Жидкие масла, кроме того, уносят часть тепла с нагретых деталей машины, т.е. выполняют функции смазывающих, охлаждающих жидкостей (СОЖ).

В спецификациях конструкций машины в технических условиях на ее эксплуатацию указывают тип и марки используемого смазочного материала.

Выпускаемые промышленностью смазки насчитывают свыше 350 наименований, и список их продолжает пополняться.

Наиболее распространены три вида смазочных материалов - жидкие минеральные масла, пластичные смазки (консистентные пасты) и твердосмазочные материалы. Для специальных условий работы в качестве материалов применяют силиконовые жидкости на основе различных кремнийорганических соединений.

Смазочные материалы подаются к трущимся поверхностям деталей машины и ее механизмов, чтобы путем создания смазывающих пленок уменьшить площадь непосредственного контакта поверхностей деталей или полностью избежать его, уменьшив, таким образом, коэффициент трения и связанные с ним потери. Если коэффициент трения смазанных поверхностей находится обычно в пределах от 0,1 до 0,2,то при полном жидкостном трении, т.е. в том случае, когда трущиеся поверхности разделены смазочным слоем, он не превышает, как правило, величины 0,002–0,01 в зависимости от свойств смазочного материала и условий трения. Смазочная жидкость, протекая между трущимися поверхностями, значительно улучшает теплоотвод. Это обеспечивает нормальную работу трущейся пары. Сухое трение, которое имеет место при относительном движении несмазанных поверхностей, связано со значительным износом в паре трения, и его необходимо избегать.

Основные функции смазочного материала заключаются в следующем: обеспечении низкого трения; отводе тепла от трущихся частей; удалении продуктов износа из зоны трения и в предотвращении попадания инородных частиц в зазор между поверхностями трущихся деталей; защите деталей от коррозии (минеральные масла).

Минеральные масла. Смазочные материалы на минеральной основе используют для смазывания и охлаждения, переноса тепла (теплоносители), в качестве рабочих жидкостей для гидравлических систем и т.п.

Смазочные масла на минеральной основе подразделяют на группы по химическому составу в зависимости от вида сырья, из которого они изготовлены. Масла одинакового состава различают по характеру очистки и способу производства. По условиям использования выделяют две основные группы масел - конструкционные и технологические. К первой группе относят моторные, трансмиссионные, компрессорные, индустриальные, турбинные, цилиндровые, вакуумные и специальные (судовые, приборные, осевые и др.); ко второй - масла, применяемые при обработке металлов.

В зависимости от физико-химических свойств установлены сорта масел.

Основными показателями качества масла являются скорость износа контактируемых поверхностей деталей, нагрузка, заедание, коэффициент трения и приработочные свойства. Вспомогательными характеристиками являются: вязкостно-температурная зависимость, химические свойства (антикоррозийность), вспениваемость, высоко- и низкотемпературные свойства, окислительная стабильность, диаэрация, совместимость с материалами уплотнений.

Для определения пригодности масла к эксплуатации в условиях пониженной температуры важным показателем является температура застывания, устанавливаемая опытным путем: если форма мениска испытуемого масла при наклоне пробирки диаметром 15-17 мм на 45° не изменяется в течение 1 мин, то температура, при которой масло выдерживает такое испытание, считают температурой застывания.

Важной характеристикой масла при работе в различных условиях является химическая стойкость, показателями которой являются: кислотное число, характеризующее коррозионные свойства; зольность, характеризующая наличие несгораемых веществ в масле; коксовое число, показывающее способность масла к нагарообразованию; термоокислительная способность, характеризующая способность масла к ла-кообразованию.

Под стабильностью масла понимают способность масел противостоять окислению при повышенных температурах. К маслам предъявляются высокие требования в отношении наличия в них механических примесей (абразив, вода и т.д.), а также антизадирных свойств.

В масла добавляют специальные присадки для улучшения их свойств и пригодности для работы в тяжелых условиях. Присадки могут улучшать те или иные основные свойства масла (вязкость, антикоррозийные, антизадирные, антиокислительные и т.д.) отдельно или некоторые свойства одновременно - многофункциональные присадки. К наиболее распространенным многофункциональным присадкам относят АзНИИ - ЦИАТИМ-1, ЦИАТИМ-339, ВНИИНП-360 и другие, которые добавляют в различных количествах в основные масла. Обычно количество присадок к маслам не превышает 5-6%.

Замену масел при первом запуске станков осуществляют после 200-1000 ч работы, сроки замены увеличиваются до 2000-5000 ч. Через шесть месяцев следует делать анализ масел для определения их пригодности. Идеальные условия эксплуатации масел - при t = 30 - 45 ° С; удовлетворительные - при t = 45 - 55° С; эксплуатация при температуре более 55°С, но не выше 65°С возможна при более частой замене масел.

Пластичные смазки. Основу пластичных смазок составляют минеральные масла, загущенные мылами (кальциевыми или натриевыми) нежирных кислот или немыльными загустителями. Эти смазки служат для защиты поверхностей от коррозии и уменьшения потерь на трение в механизмах. Наиболее распространены мыльные смазки (кальциевые, натриевые, литиевые, бариевые, алюминиевые и т.д.). Состав загустителя определяет свойства смазки.

Пластичные смазки обеспечивают следующее: снижение трения и износа в подшипниках оборудования в широком диапазоне температур при длительной эксплуатации; механическую стабильность (способность сохранить первоначальные свойства после деформирования) и предотвращение попадания воды и абразивных частиц: например, в подшипниках смазка распределяется тонким слоем и образует снаружи уплотнение, препятствующее вытеканию смазки и попаданию загрязнений (при малых нагрузках консистенция смазки - способность противостоять изменениям формы за счет механического сопротивления -остается почти неизменной); защиту от коррозии, адгезионные свойства; поглощение незначительного количества загрязняющих примесей, не ухудшая функциональных свойств; широкий температурный режим от-70°C до +350°С. Основным фактором, ограничивающим использование пластичных смазок, является отсутствие отвода тепла.

Теплостойкость, прочность, влагостойкость, стабильность и содержание механических примесей определяют физико-химические свойства консистентных смазок. Наиболее важной характеристикой является теплостойкость смазок, определяемая температурой каплепадения. Смазки с температурой каплепадения ниже 65°С образуют класс низкоплавких смазок, в диапазоне температур 65- 100°С - класс среднеплавких смазок и выше 100°С - класс тугоплавких смазок.

Способность смазок сопротивляться сдвигу под действием силы называют прочностью. Степень консистенции и прочностные свойства смазок в стандартах и технических условиях иногда характеризуют пенетрацией, причем, чем больше число, тем мягче смазка.

Коррозионные свойства консистентных смазок проверяют по степени их действия на металлические пластинки.

Совместимость пластичных смазок определяется содержанием в них загустителя и присадок. Смазки, которые содержат одинаковый тип мыла, обычно совместимы. Литиевые, например, несовместимы с натриевыми. Поэтому старую смазку перед нанесением новой необходимо полностью удалить.

В станках и другом технологическом оборудовании пластичные смазки в основном применяют для смазывания подшипников, тихоходных зубчатых колес, где имеется плохая герметизация.

В узлах всех типов используют ЛИТОЛ-24 - мазь коричневого цвета. Диапазон температур от 40°С до + 130°С.

Для скоростных шпинделей применяют литиевую комплексную смазку ЛКС-2 - мазь от светло-желтого до темно-коричневого цвета. Работает при скоростях до 5 · 105 мм/мин.

Кроме этой для шпинделей используют смазки ЦИАТИМ-221, ЦИАТИМ-202, ВНИИ НП-223 (оптимальная).

Твердые смазки. Смазочные материалы не нефтяного происхождения получают путем синтезирования различных органических и неорганических веществ. Наиболее распространены силиконовые (силиконы) и твердые дисульфитмолибденовые смазки.

Твердые смазки (графит, дисульфит молибдена и др.) имеют широкий температурный диапазон, высокую нагрузочную способность, химическую инертность, отсутствие загрязнений, большую долговечность, они не нуждаются в системах подачи смазки и уплотнениях. Недостатком этих смазок является более высокое трение по сравнению с маслами и отсутствие отвода тепла.

Твердые смазки используют в основном в виде порошков или паст с концентрацией твердых смазок от 20 до 70% общей массы. (В качестве жидких компонентов используют минеральные масла.) Наиболее часто применяется графит и дисульфид молибдена. Графит имеет высокие смазочные свойства, которые лучше проявляются в присутствии влаги, он химически стабилен. Дисульфид молибдена обладает очень высокой химической стабильностью, он стоек к большинству кислот, диамагнитен.

Выбор смазочного материала. При выборе смазочного материала нужно учитывать условия эксплуатации смазываемых поверхностей (тепловые, кинематические и силовые условия в контакте). К ним относятся давление, скорость качения и скольжения, температура, материалы контактирующих поверхностей деталей, среда, в которой работает узел трения. Для прямозубых цилиндрических и конических передач смазочный материал и способ подвода смазки выбирают в зависимости от типа передачи и окружной скорости. Пластичные смазки используют чаще всего в открытых передачах при окружной скорости меньше 4 м/с, а также в условиях, где применение жидких смазочных материалов невозможно. Для промышленных закрытых передач с окружной скоростью до 12-15 м/с используют обычно смазку окунанием колес в масляную ванну на глубину примерно 0,75 от высоты зуба. Объем масляной ванны рассчитывают в зависимости от передаваемой мощности (примерно на 1 кВт 0,25-0,75 л). При окружной скорости свыше 15 м/с для снижения потерь на преодоление сопротивлений следует применять струйную циркуляционную смазку. При этом нужно учитывать, что вязкость масла должна несколько понижаться с увеличением окружной скорости.

Рекомендации по выбору смазочного материала в основном заключаются в определении вязкости смазки в зависимости от контактного напряжения, окружной скорости и твердости поверхности с последующей экспериментальной проверкой работоспособности смазки в узле трения.

Для червячных передач чаще всего используется смазывание окунанием червяка или червячного колеса в масляную ванну. Смазочный материал выбирают в зависимости от скорости скольжения в зацеплении и условий работы червячной пары. Для быстроходных передач возможно применение масел с антизадирными присадками, в качестве которых используют растительные и животные жиры.

Для подшипников качения используются в основном жидкие смазочные масла. Их выбирают с учетом условий работы (скорость, нагрузка, температура окружающей среды), конструктивных особенностей подшипникового узла и специальных требований, предъявляемых к узлу.

При больших нагрузках и малых скоростях более вязкие масла, например, индустриальные 45, 50, трансмиссионные и др. Для быстроходных подшипников нужно применять маловязкие масла для уменьшения потерь на трение, например, МВП (приборное), индустриальные 12, 20, 30, трансформаторное и др.

В ряде случаев при работе узлов в тяжелых условиях (высокая температура 200 - 300°С или большие нагрузки и перепад температур) используют масла не нефтяного происхождения - диэфиры, кремний органические жидкости (полифенилметилсилоксаны, полиэтилсилоксаны и др.), фторуглероды и хлорфторуглероды, обладающие хорошей вязкостно-температурной характеристикой, низкой температурой застывания и высокой температурой вспышки.

Количество подаваемой смазки и способ ее подачи определяют в зависимости от режима работы подшипника качения. Использование жидких масел предпочтительнее, так как они легче проникают к поверхностям трения. Однако в труднодоступных местах, а также в целях увеличения сроков возобновления смазки в конструкциях опорных узлов предусматривается использование пластичных смазочных материалов (мази и пасты): 1-ЛЗ, ЦИАТИМ-201, 203, 221, 221С, ВНИИНП-242 и др. Консистентные смазки в узел обычно набивают на 1/3 свободного пространства корпуса. Предельная температура использования смазок при работе узла должна быть на 20 — 30°С ниже температуры каплепадения смазки.

По техническим условиям на работу узла иногда не допустимо использование жидких или консистентных смазок (вакуум, агрессивные среды). В этом случае применяют либо твердые смазочные покрытия, либо самосмазывающиеся материалы. Наиболее известны твердые смазки - графит, МоS2 и пленки из никеля, кобальта, серебра, золота, индия, а из самосмазывающихся материалов - ВАМК-1, ВАМК-21, фторопласт-4.

Для цепных передач применяют обильное смазывание, которое сравнительно легко осуществляется. В закрытых передачах оно уменьшает износ шарниров и увеличивает долговечность цепей. Смазку нужно подавать с внутренней стороны цепи вблизи приводной звездочки. В зависимости от скорости цепи используют следующие способы подвода смазки: ручной (для скоростей цепи V ц< 2 м/с), капельный V ц< 4 м/с, окунанием(для скоростей цепи V ц< 8 м/с), поливанием (для скоростей цепи V ц< 12 м/с), циркуляционный (для скоростей цепи V ц< 15 м/с) и струйный от насоса (для скоростей цепи V ц>12м/с).

Для легконагруженных цепных передач применяют пластичные смазки. Рекомендуется применять пластичные смазки с температурой каплепадения в диапазоне от 50 до 100°С.

Если по условиям работы цепной передачи жидкие или пластичные смазки недопустимы, то применяют твердые смазки - графит, дисульфид молибдена в порошкообразном состоянии.

Из жидких масел рекомендуются чистые нефтяные масла - индустриальное 20, 30, 45, цилиндровое (легкое) 11; из пластичных смазок (для работы цепи во влажной среде) рекомендуются солидолы: УС-1, УС-2, а для работы при отсутствии влаги и повышенной температуре - консталины.

В таблице 4.1 приведены характеристики наиболее часто применяемых смазок.

| Наименование | Область применения |

| Масло индустриальное И8А | Высокоскоростные шпиндели при частоте вращения 10000...15000 мин- или с окружной скоростью на шейке вала 3... 4,5 м/с при небольших нагрузках |

| Масло индустриальное И12А | Скоростные шпиндели при частоте вращения до 10000 мин при окружной скорости до 3 м/с |

| Масло индустриальное И20Л | Шпиндели с нормальной и повышенной частотой вращения, гидравлические системы, пневмогидравлические системы |

| Жидкости кремнийорганические 132-24, 132-25 | Поверхности металл-металл или металл-резина |

| Масло трансмиссионное автомобильное | Зубчатые редукторы, коробки передач, работающие при скоростях скольжения до 8 м/с. Средненагруженные червячные редукторы |

| Масло турбинное | Высокоскоростные подшипники скольжения |

| Солидол синтетический С | В узлах трения при температурах от -20 до +65°С |

| Универсальная среднеплавкая смазка (жировой солидол) УС-1,УС-2 | В малонагруженных подшипниках качения при температурах от -25 до +65°С. Водостойкая |

| Универсальная тугоплавкая водостойкая жировая смазка 1-13 | Средне- и высоконагруженные подшипники качения при температурах выше 60 °С, но не более 110 °С. Водостойкая |

| Смазка ЦИАТИМ-201 | Подшипники качения и скольжения, узлы трения, температуры от -60 до +90 °С. Боится влаги |

| Смазка ЦИАТИМ-202 | Подшипники качения и скольжения, температура от—50 до + 120°С |

| Смазка ЦИАТИМ-203 | Та же, что и ЦИАТИМ-201, но с улучшенными противозадирными свойствами |

| Смазка ЦИАТИМ-221 | Узлы трения в сопряжении металл-металл или металл-резина при температурах от -60 до +150°С |

| Графитная смазка | Открытые зубчатые передачи, цепные передачи, домкраты, резьбовые соединения, при температурах от -10 до +70°С |

| Смазка ПВК | Для предохранения оснастки от коррозии при температурах от -50 до +50°С, при влажности до 90% |

В многошпиндельных головках, редукторах технологического оборудования применяется циркуляционный способ смазки с ее подачей в зону зацепления зубчатых колес при окружных скоростях свыше 15 м/с.

К косозубым зубчатым колесам смазочный материал подводится со стороны входа зубьев в зацепление, к подшипникам качения - с внешней стороны. Для смазывания упорных подшипников следует предусматривать специальные канавки, выточки, через которые будет поступать смазочный материал, так как из-за малых зазоров его прокачивание через упорный подшипник в большинстве случаев практически невозможно.

Смазывание погружением и разбрызгиванием используется при окружных скоростях вращения зубчатых колес до 15 м/с и червяков -до 10 м/с в зубчатых и червячных передачах.

На рис.4.1 указаны рекомендуемые уровни масла при смазывании погружением зубчатых колес и подшипников. При этом забор масла должен происходить из зоны, где не могут скапливаться выпадающие осадки (рис.4.2). Жидкий смазочный материал - при температуре опоры до 120°С, а некоторые специальные сорта смазочного материала допускают работу при температуре до 150...160°С. При температурах больших или равных 150...160°С, рекомендуется применять твердые смазочные материалы. В скоростных наружных механизмах пополнение количества смазочного материала должно происходить через 3...4 месяца, а через год его нужно менять. В общем случае применение пластичного смазочного материала рекомендуется в неответственных передачах при хорошем доступе к механизму.

Пластичные смазочные материалы в подшипниках используются при температурах до 100°С и скоростях до 10 м/с.

Рис.4.1. Уровни жидкости при смазке разбрызгиванием: а - цилиндрическая зубчатая передача; б - коническая зубчатая передача; в - шариковый подшипник

Рис.4.2. Расположение подшипникового узла в зоне выпадения осадков из смазки: а - нерекомендуемое; б – рекомендуемое

Особенности густых смазочных материалов по химической реакции должны учитываться конструкторами при проектировании механизмов. Недопустимо применение натриевых смазочных материалов при возможности их контакта с водой или водными эмульсиями, так как они смываются. Солидолы нечувствительны к воде, и именно их рекомендуется использовать в этих местах.

Комбинированные и специальные способы смазывания (масляным туманом) допускают скорости вращения до 15 м/с и в отдельных случаях - до 30 м/с.

При смазывании подшипников качения масляным туманом оптимальной величиной подачи масла является 1..2 капли в минуту при частоте вращения около 10000 мин-1.

2015-01-30

2015-01-30 3419

3419