К числу основных параметров, в наибольшей степени влияющих на процесс пиролиза, относятся температура, время пребывания сырья в реакторе и парциальное давление взаимодействующих углеводородов. Применяемые в промышленной практике величины этих важнейших параметров устанавливаются в соответствии с известными зависимостями термодинамики и кинетики реакций углеводородов при пиролизе.

ВЛИЯНИЕ ПАРАМЕТРОВ ПИРОЛИЗА НА ЖЕСТКОСТЬ И, СЕЛЕКТИВНОСТЬ ПРОЦЕССА

Важнейший параметр процесса – температура – определяет степень превращения исходных веществ по реакциям, протекающим при пиролизе. Температура процесса – фактор, определяющий как степень разложения исходного вещества (степень превращения), так и распределение продуктов пиролиза. С увеличением температуры в результате первичных реакций повышаются выходы низших олефинов, метана и водорода и снижается выход алканов.

В условиях обычного пиролиза, когда глубина разложения исходных веществ достаточно велика, с определенной глубиной протекают и вторичные реакции, например разложение олефинов и диолефинов, образовавшихся на первой стадии, реакции типа присоединения и т. д. При этом наиболее стабильным соединением из первичных олефинов является этилен. Пропилен и бутены на второй стадии реакции в присутствии атомарного водорода разлагаются; из пропилена и бутена-1 дополнительно получается этилен. В свою очередь последний при повышении температуры увеличивает скорость реакций присоединения с образованием в итоге бензола, а при значительном повышении температуры ускоряется отщепление водорода с образованием ацетилена.

Хотя скорость вторичных превращений в меньшей степени зависит от температуры, чем первичных, однако такая зависимость существует и характеризуется величинами энергии активации соответствующих реакций. Поэтому выходы продуктов реакции пиролиза углеводородов при различных температурах определяются не только зависимостью глубины превращения исходного вещества от температуры.

Другим важным параметром пиролиза является время пребывания пиролизуемых веществ в зоне реакции, называемое временем контакта. Под временем пребывания понимают промежуток времени, в течение которого поток реагирующего вещества находится в реакционном змеевике при таких температурах, когда реакция пиролиза протекает с значительной скоростью. Выходы водорода и метана с увеличением времени пребывания непрерывно возрастают.

Энергии активации условных брутто-реакций первичных выше, чем вторичных, разница составляет 95—120 МДж/моль. Скорость первичных реакций, в ходе которых образуются олефины, в большей мере возрастает с увеличением температуры, чем скорость вторичных, и для каждого из промежуточных продуктов — низших олефинов — существует оптимальное, зависящее от температуры, время пребывания реагента (когда его выход достигает максимума), причем с повышением температуры величина оптимального времени пребывания уменьшается.

Таким образом, увеличение температуры пиролиза с одновременным соответствующим сокращением времени пребывания (часто, но не совсем точно эти изменения называют увеличением жесткости процесса) способствует достижению более высоких выходов целевых продуктов, в том числе этилена. Повышению селективности пиролиза способствует подавление вторичных реакций разложения целевых продуктов—олефинов — при достаточной степени осуществления первичных реакций, ведущих к их получению. Для этого требуется уменьшить время пребывания сырья в зоне реакции и понизить парциальное давление углеводородов.

Важным фактором, влияющим на селективность пиролиза, является давление в зоне реакции, точнее — парциальное давление углеводородной части реагирующего потока. Этилен и другие низшие олефины образуются в результате первичных реакций первого кинетического порядка, степень превращения сырья по этим реакциям от давления не зависит, но олефины реагируют дальше, превращаясь в продукты полимеризации или конденсации и степень их превращения по этим направлениям пропорциональна парциальному давлению. Парциальное давление углеводородной части реагирующей смеси определяется суммарным давлением в реакторе и разбавлением сырья водяным паром.

Парциальное давление углеводородов в зоне реакции зависит, кроме двух указанных факторов, также от перепада давления в потоке по длине реактора, который в свою очередь зависит от расхода сырья и его физических свойств, размеров и конструкции реактора.

Важным и относительно легко (и часто) варьируемым фактором, определяющим парциальное давление углеводородов, является разбавление углеводородного сырья водяным паром. С увеличением разбавления сырья паром (снижением парциального давления углеводородов) возрастают выходы этилена, бутадиена-1,3 и бутенов, но снижаются выходы ароматических углеводородов и метана, следовательно, селективность пиролиза повышается.

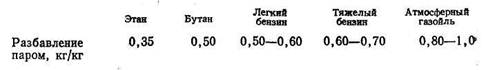

С увеличением разбавления углеводородов водяным паром' снижается коксообразование в реакторе, так как уменьшается скорость реакций второго и более высоких кинетических порядков, ведущих к получению высокомолекулярных соединений — предшественников кокса. Степень разбавления различных видов сырья паром меняется обычно в зависимости от склонности его к коксообразованию следующим образом

|

Так как добавление водяного пара снижает скорость отложения кокса на внутренней поверхности пиролизных труб, уменьшается скорость роста перепада давления и температуры поверхности труб за время рабочего пробега, а длительность его до очистки труб от кокса (выжига кокса) увеличивается.

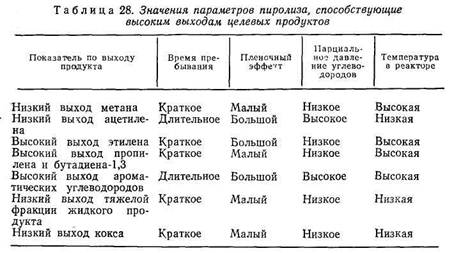

Одним из важных технологических параметров пиролиза является, так называемый, пленочный эффект. В трубчатом реакторе, непосредственно у его стенки образуется слой реакционной смеси, движущийся более медленно, чем основная масса потока. Пленочный эффект характеризуется заметно возрастающей температурой по радиальному направлению от центра к стенке трубы через пристенный слой. Вследствие этого и скорость реакций в пристенном слое выше скорости их в основном, центральном потоке, т.е. пристенный слой является как бы дополнительным источником образования свободных радикалов и способствует ускорению реакций в потоке в целом. Вместе с тем в пристенном слое ускоряются и вторичные реакции, поэтому пленочный эффект определяет скорость отложения кокса на стенке трубы. Обычно печь пиролиза рассчитывают так, чтобы степень превращения исходного сырья в пристенном слое не превышала 5% суммарного превращения сырья в потоке. Печи пиролиза, в которых 5%-й предел не выдерживается, рассчитаны для низких массовых скоростей потока, т.е. для очень больших либо очень малых (где скорость потока лимитирована перепадом давления) диаметров труб змеевика. В табл. 28 обобщены условия, способствующие высоким выходам целевых продуктов пиролиза.

Очевидно, условия получения высоких выходов олефинов и ароматических углеводородов во многом противоположны. Поэтому необходимо или определенно специализировать печь пиролиза на получение либо олефиноз, либо ароматических углеводородов, или при проектировании и эксплуатации идти по пути компромисса в отношении выходов низших олефинов и ароматических углеводородов, принимая средние значения времени пребывания и парциального давления углеводородов в реакторе. При этом необходимо обеспечить также соответствующую длительность пробега печи с учетом допустимой скорости отложения кокса на внутренней поверхности реакционных труб.

|

В процессе пиролиза образуется и большей частью откладывается на стенках трубчатого реактора твердый коксообразный продукт (пиролизный кокс), состоящий почти целиком из углерода. Наблюдающаяся в промышленных печах глубина превращения исходных углеводородов в кокс невелика: выход кокса составляет менее 0,01% для сырья — прямогонного бензина, но неблагоприятное воздействие пленки кокса, отлагающегося в трубах, на результаты пиролиза, значительно. Отложение кокса затрудняет теплопередачу через стенку реактора, способствует ускорению науглероживания, коррозиииизноса материала труб, что ведет к снижению выходов олефинов, снижению срока службы труб, уменьшению длительности Получающийся при промышленном пиролизе кокс неоднороден и образует в зависимости от условий процесса ряд коксообразных продуктов, различных по строению и физическим, свойствам. В зависимости от геометрической формы и строения их можно разбить на следующие структурные классы:

пироуглерод, или слоистый углерод (анизотропный кокс) — образуется в виде слоев упорядоченной структуры;

волокнистый углерод — имеет форму волокон (нитей) или игл;

сажеобразный изотропный кокс, состоящий из субмикроскопических частиц с формой, близкой к сферической, образуется при высокой концентрации углеводородов в объеме, продолжительном времени пребывания и относительно низких температурах.

Скорость отложения кокса двух последних типов на 1-2порядка больше скорости отложения пироуглерода.

Скорость отложения кокса зависит от многих факторов, в частности, от состава сырья, основных параметров процесса и в некоторой степени — от материала стенок реактора. Состав сырья пиролиза, и в первую очередь химический, существенно влияет на отложение кокса.

При пиролизе олефинов отложение кокса, как правило, интенсивнее, чем в случае пиролиза алканов. Еще интенсивнее кокс отлагается при разложении диолефинов: при пиролизе бутадиена-1,3 кокс образуется в 5—6 раз быстрее, чем при пиролизе этилена. Скорость коксоотложения при пиролизе нафтенов лишь немногим выше, чем при пиролизе алканов. При пиролизе бензола образуется неожиданно мало кокса: примерно на 1—2 порядка меньше, чем при пиролизе алканов и нафтенов. Однако скорость отложения кокса при пиролизе ароматических углеводородов, кроме бензола, выше, чем при пиролизе алканов, и особенно высока она при разложении конденсированных двух- и многоядерных ароматических соединений. Скорости коксообразования при пиролизе н-декана, нафталина, фенантрена и антрацена относятся соответственно как 1,0: 1,6: 9,2: 12,4.

С увеличением молекулярной массы углеводородного сырья скорость коксообразования возрастает. При пиролизе атмосферного газойля скорость коксообразования в 2,4 раза выше, чем при пиролизе в равных условиях прямогонного бензина.

На скорость отложения кокса в реакторах пиролиза влияет ряд факторов, из которых важнейшие — температура реакции, парциальное давление реагирующих углеводородов и пленочный эффект.

По мнению многих исследователей, занимающихся изучением механизма коксообразования, кокс в процессе пиролиза возникает сложным путем через вещества с повышенным содержанием углерода в основном ненасыщенного характера, из которых на поверхности реактора формируется и откладывается кокс. Предшественники кокса получаются как в объеме реакционного пространства, так и в пристенном слое (пленке). Упрощенно коксообразование можно представить в виде двух стадий: а) массоперенос предшественников кокса из реакционного потока к стенкам трубки и б) химические реакции предшественников кокса у стенки трубы, в результате которой образуется и отлагается на стенках кокс.

При пиролизе бензиновых фракций энергия активации коксообразования составляет 240—320 МДж/моль, что указывает на значительность зависимости скорости коксообразования от температуры.

С увеличением времени пребывания скорости коксообразования и коксоотложения обычно возрастают. В промышленных условиях с увеличением расхода сырья увеличивается и коксообразование, что можно объяснить повышением температуры стенки реактора. Так как реакции, ведущие к образованию предшественников кокса, имеют второй кинетический порядок, разбавление сырья пиролиза каким-либо инертным разбавителем, например водяным паром, снижает скорость коксообразования.

Ряд конструктивных характеристик печи и змеевика существенно влияют на скорость отложения кокса. Одна из важных характеристик — диаметр (внутренний) труб, который связан с температурой внешней поверхности трубы прямо пропорциональной зависимостью. В результате отложения слоя кокса температуры внешней и внутренней поверхности труб возрастают и скорость отложения кокса увеличивается.

Следует отметить и влияние скорости массопередачи веществ-предшественников кокса, образовавшихся в реакционном объеме, к поверхности коксоотложений. При равном расходе сырья скорость отложения кокса повышается как вследствие уменьшения диаметра змеевика, так и за счет увеличения массовой скорости. В результате образования внутреннего слоя отложившегося кокса скорость коксообразования и перепад давления увеличиваются, причем значительнее в реакторах малого диаметра, чем большого, вследствие разницы соотношения величин D и б.

Влияние диаметра реактора на скорость коксообразования сказывается в различной степени при разных условиях и зависит также от степени превращения сырья и его температуры в центре потока. При невысокой температуре и малой степени превращения (начальный участок реакционного змеевика) скорость образования предшественников кокса в центре потока и диффузия их к стенке невелики, и, следовательно, коксоотложением можно пренебречь. В этом случае допустимо применение труб достаточно малого диаметра. При значительной степени превращения и высокой температуре потока указанными факторами пренебрегать нельзя, и правильный выбор диаметра труб приобретает с точки зрения коксоотложения большое значение.

На скорость коксоотложения влияют также конструктивные факторы печи, обусловливающие равномерность подвода тепла по длине и по периметру поперечного сечения реакционных труб. В современных печах пиролиза устанавливают трубы длиной 6—12 м. Для уменьшения перепада давления по длине змеевика желательны трубы большой длины, однако разница температур в топочной камере по длине труб, как правило, тем больше, чем длиннее трубы. Однако для снижения коксообразования разница в температуре поверхности труб должна быть минимальной, следовательно, как компромиссное решение, желательно применять трубы средней длины, т. е. 8—9 м.

Реакционные трубы в современных печах пиролиза располагаются в один либо в два ряда с двухсторонним обогревом. В последнем случае неравномерность подвода тепла по периферии труб больше, что увеличивает скорость отложения кокса.

К основным параметрам змеевика печи относится также максимальная допустимая температура поверхности трубы, зависящая от состава и качества материала, из которого изготовлены трубы.

Материал реактора пиролиза влияет на скорость отложения кокса в реакторе. Найдено, что из металлов в значительной степени коксообразованию способствует никель. По активности к коксообразованию металлы располагаются в следующий ряд: Fe>Ni>Ti>Zr>Cu>W. Как видно, наряду с никелем в значительной мере способствует отложению кокса железо. В условиях ведения процесса, способствующих образованию оксидов на поверхности, отложение кокса в реакторе пиролиза усиливается. Так, было найдено, что обработка внутренней поверхности реактора воздухом активирует стенки, что ускоряет коксоотложение.

Состояние поверхности реактора влияет на процесс отложения кокса. Шероховатость способствует увеличению его скорости. Поэтому стенки труб реакторов пиролиза, изготовленных методом центробежного литья (их шероховатость значительна), подвергаются механической обработке для выравнивания поверхности.

Способы снижения коксообразования и коксоотложения.

Основными путями снижения отложения кокса в реакторах пиролиза являются следующие:

уменьшение парциального давления пиролизуемого сырья за счет разбавления сырья водяным паром;

механическая обработка внутренней поверхности центробежнолитых труб змеевика печи и создание на поверхности защитных пленок;

применение различных добавок — ингибиторов коксообразования.

Одним из факторов, влияющих на скорость коксообразования, является химический состав материала реактора пиролиза. К материалам, способствующим снижению отложений кокса, относятся оксид хрома, соединения кремния, алюминия, титана и ниобия. Присутствие в составе материала реактора значительных количеств оксида хрома и кремния является благоприятным. Если в составе материала реактора присутствует кремний (не менее 1—2%), на поверхности металла формируется тонкая защитная пленка Fe2Si04, образующаяся в результате предварительной обработки поверхности паром или добавления пара к сырью пиролиза. Эта пленка может также состоять в основном из висмута с добавлением других металлов или из свинца, вводимых в реактор специальными методами.

С целью защиты реакторов от отложений кокса предложено изготавливать для них трубы из двухслойного материала; материал внутреннего (защитного) слоя должен содержать не более 1,5% Ni, до 40% Сг, 2—5% Si, до 5% В, >2% Мп.

На поверхности металлического реактора защитную пленку образуют также другие элементы; из них известны бор, фосфор и висмут. Эффективность соединений этих элементов — боридов, фосфидов и висмутидов — в ингибировании (в виде защитной пленки) коксообразования составляет ряд [254]: S>B>P>Bi

Продукты пиролиза

Состав пиролизного газа:

| 1. Углеводородный состав, % мол. Содержание водорода Содержание окиси углерода Содержание метана Содержание ацетилена Содержание этилена Содержание этана Содержание пропадиена+метилцетилена Содержание пропилена Содержание пропана Содержание бутенов Содержание бутанов Содержание фракции С5 Содержание 1,3 бутадиена Содержание бензола Содержание толуола Содержание С6-С8 неароматики Содержание этилбензола, ксилола Содержание стирола Содержание С9 – 2050С Содержание пиролизной смолы Содержание двуокиси углерода Содержание сероводорода Содержание водяного пара | 9,48 0,14 15,93 0,26 17,0 3,99 0,30 4,94 0,26 0,85 0,20 0,76 1,02 1,28 0,48 0,29 0,12 0,17 0,21 0,19 0,08 0,01 42,04 |

2015-01-30

2015-01-30 6519

6519