Обработка пластическим деформированием - это процесс механической обработки, при котором обработка металлов осуществляется без снятия стружки.

Обработка пластическим деформированием включает в себя:

- обработку без изменения формы;

- формоизменяющую обработку;

- упрочняющую обработку.

Все эти методы обработки основаны на использование пластических свойств металлов, то есть на способности металлических заготовок воспринимать остаточные деформации без нарушения целостности металла. Пластическая деформация приводит к упрочнению поверхностных слоев, что повышает долговечность и износостойкость деталей.

8.2.1. Обработка без изменения формы

Обработка без изменения формы включает в себя:

- обкатывание и раскатывание поверхностей;

- калибровку отверстий;

- выглаживание.

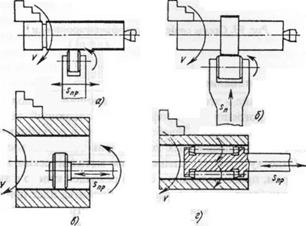

Рис. 94. Схемы обкатывания и раскатывания поверхностей

Обкатывание и раскатывание отделывают и упрочняют цилиндрические, конические плоские и фасонные наружные и внутренние поверхности. Обкатывают наружные, а раскатывают внутренние поверхности (рис. 94).

Сущность этих методов состоит в том, что поверхностные слои металла, контактируя с инструментом, обладающим высокой твердостью, под давлением пластически деформируются. Давление осуществляют только в зоне контакта. Инструментом являются ролики и шарики, перемещающиеся относительно заготовки. Микронеровности сглаживаются путем смятия микровыступов и заполнение микровпадин.

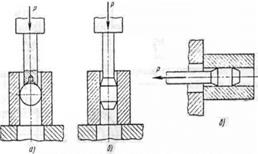

Калибровка повышает точность отверстий, в результате получают поверхность высоко качества. Сущность калибровки заключается в перемещении с натягом твердого инструмента в отверстии (рис. 95). Натяг достигается тем, что размер поперечного сечения инструмента несколько больше размера поперечного сечения отверстия. Инструмент за счет твердости сглаживает неровности, исправляет погрешности предыдущей обработки, упрочняет поверхность. Простейшим инструментом служит шарик, который проталкивают штоком. Роль калибрующего инструмента может выполнять дорн, к которому прикладывают сжимающую или растягивающую силу. Заготовку обрабатывают за один или несколько ходов инструмента.

Схемы калибрования отверстий

Выглаживанием получают поверхности с малой шероховатостью при одновременном упрочнении её. Метод применяют для обработки прерывистых поверхностей или для улучшения геометрической формы деталей, при этом инструмент высокой твердости (часто, алмазный) скользит с малым коэффициентом трения по поверхности, полученной после обработки резанием, сминая микровыступы. Рабочая часть инструмента выполнена в виде полусферы, цилиндра или конуса.

Формоизменяющую обработку металлических заготовок осуществляют методом накатывания в холодном состоянии. Накаткой проводят изготовление резьб, шлицов на валах, зубчатых колес, различных по форме рифлений и клейм. При накатке волокна исходной заготовки не перерезаются, а деформируются, повторяя профиль инструмента. Это достигается различными видами инструмента, при этом заготовки имеют вид тел вращения (рис. 96).

Упрочняющую обработку применяют для увеличения сопротивления усталости детали. Метод основан на локальном ударном воздействии на обрабатываемый материал. В поверхностных слоях возникают значительные внутренние сжимающие напряжения, которые противодействуют внешним растягивающим напряжениям. Упрочнение проводят нанесением ударов по поверхности заготовки шариками, роликами и различными бойками. Но наиболее распространено дробеструйное

|

динамическое упрочнение: готовые детали машин подвергают ударному действию потока дроби, летящего с большой скоростью в специальных камерах. Этот метод применяют для повышения долговечности таких изделий, как рессорные листы, пружины, лопатки турбин, штампы.

2015-07-14

2015-07-14 12321

12321