Шнековые моечные машины (мойки) непрерывного действия выпускают в комбинации с измельчающим аппаратом. Рабочим органом машины служит шнек, установленный под углом 20...90° к горизонтали.

На практике широко применяют измельчитель-камнеуловитель ИКМ-Ф-10, предназначенный для очистки корнеклубнеплодов от камней, их мойки и измельчения на частицы размером до 10 мм (для свиней) и ломтики толщиной до 15 мм (для крупного рогатого скота).

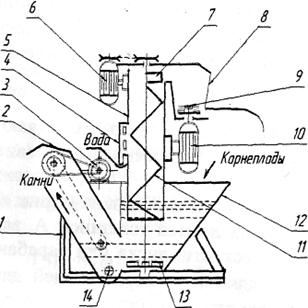

Измельчитель ИКМ-Ф-10 имеет три рабочих органа: моечный шнек 11 (рисунок 1) диаметром 400 мм с приводным электродвигателем 6 мощностью 2,2 кВт; измельчающий аппарат 9 дискового типа с электродвигателем 10 мощностью 7,5 кВт; транспортер 2, приводимый в действие электродвигателем 3 мощностью 0,8 кВт через мотор-редуктор.

Рисунок 1 - Схема технологического процесса измельчителя- камнеуловителя ИКМ-Ф-10:

1 - рама; 2 - транспортер-камнеудалитель; 3, 6 и 10 - электродвигатели; 4 - коллектор подвода воды; 5 - кожух; 7 - выбрасыватель; 8- корпус измельчителя; 9 - измельчитель; 11 - шнек; 12 - моечная ванна; 13 - крылач; 14 – люк.

Технологический процесс машины осуществляется следующим образом. Ванна 12 заполняется водой до уровня, который поддерживается сливным патрубком на кожухе выгрузного транспортера. Корнеплоды падают в моечную ванну, где они отмываются от земли вихревыми потоками воды, создаваемыми крылачом 13, и освобождаются от камней, которые выпадают в окно выгрузного транспортера. Далее корнеплоды поступают на шнек и вторично отмываются от грязи встречным потоком воды, а затем по откидному направляющему корпусу 8 отбрасываются в камеру измельчения.

Измельчающий аппарат состоит из литого корпуса и верхнего и нижнего дисков. На верхнем диске закреплены два горизонтальных ножа, а на нижнем - четыре вертикальных. Оба диска установлены на валу электродвигателя. Шнек с измельчителем соединен с помощью переходника (коробки), который в случае забивания измельчителя кормом отклоняется и предохраняет шнек от поломок.

Степень измельчения регулируют изменением частоты вращения режущих дисков с помощью двухступенчатого электродвигателя, имеющего частоту вращения 456 об/мин при мощности 3,8 кВт и 920 об/мин при мощности 7,5 кВт. Частоту вращения изменяют переключателем.

Для тонкого измельчения в режущем аппарате устанавливают рифленую деку и высокую частоту вращения электродвигателя.

Крупные фракции получают при снятой деке и меньшей частоте вращения.

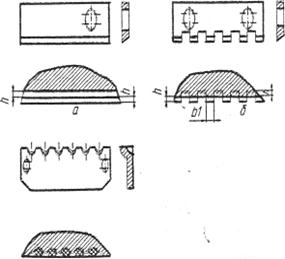

Ножи, применяемые в корнерезках, бывают следующих видов: с прямолинейным лезвием, с гребенчатым лезвием, с криволинейным лезвием или совочкообразные.

Плоский нож со сплошным лезвием (рисунок 2) способен измельчать корнеплоды в виде широких ломтей толщиной h, зависящей от установки ножа относительно плоскости диска или барабана, шириной b, равной ширине продукта, и длиной l, достигающей длины частиц продукта. Такая форма и размеры стружки соответствуют требованиям кормления крупного рогатого скота.

Гребенчатый нож (рисунок 2) отрезает стружку в виде узких полосок шириной b 1,равной ширине гребня, толщиной h, равной высоте установки, и длиной l, равной длине частиц продукта. Такая стружка соответствует требованиям кормления молодняка крупного рогатого скота и свиней. Гребенчатые ножи закрепляют на диске или барабане со смещением по длине один относительно другого на величину, равную ширине b 1 гребня. При такой установке гребни первого ножа снимают стружку шириной b 1 и толщиной h, а гребни второго ножа срезают остающиеся выступы.

Определение усилия резания. В отличие от соломосилосорезок, в которых стебельные корма перерезаются лезвием, действие ножей корнерезок принято рассматривать как действие острых клиньев, перемещающихся в перерезаемом корме. В зависимости от расположения клина (перпендикулярно или под углом к направлению движения) различают скользящее и рубящее резание, которое наиболее распространено в существующих корнерезках.

|

в

Рисунок 2 - Типы ножей корнерезок:

а - прямой нож со сплошным лезвием;

б - прямой нож с гребенчатым лезвием;

в - совочкообразный нож.

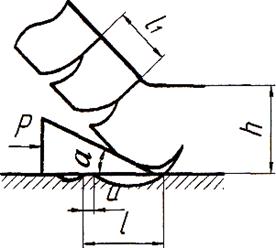

В первый момент, в соответствии с теорией В. П. Горячкина, нож (клин) с углом заточки α (рисунок 3), внедряясь в материал, под действием силы P сжимает стружку на пути α.

Исследованиями установлено, что линии скалывания элементов стружки опережают лезвие клина и сначала углубляются в толщу материала, а затем направляются вверх. Однако до поверхности разрыв не доходит и укорочения элемента стружки не наблюдается, т.е. l = l 1. Длина элементов стружки l увеличивается с увеличением толщины стружки h и угла заточки α и почти не зависит от скорости резания и толщины лезвия ножа.

Путь уплотнения можно определить по формуле В.П. Горячкина

, (2)

, (2)

где h - толщина стружки;

= 35...40о - угол трения материала о грани клина;

= 35...40о - угол трения материала о грани клина;

а – угол резания.

Усилия резания определяют на основе рациональной формулы В.П. Горячкина

Р = Р о + Р д + Рv, (3)

где Р - общее сопротивление резанию;

Р о - сопротивление, зависящее от прочности материала, ширины стружки и толщины лезвия;

Р д - сопротивление, равное усилию деформации стружки;

Рv - сопротивление, равное усилию на отделение стружки и сообщение ей кинетической энергии.

Составляющие общего сопротивления резанию определяют из выражений, предложенных Г. И. Новиковым

Р о = k м bt сδ; Р д = k д hb; Рv = 0,025 hbv 2, (4)

где k м - коэффициент, учитывающий физико-механические свойства материала: для свеклы - 10,4, моркови - 7,5, картофеля - 6,5;

b = 120…180 мм - ширина стружки или длина ножа;

t = 0,03...0,1 мм - толщина лезвия ножа;

с - показатель степени: для свеклы - 0,53, моркови - 0,5, картофеля - 0,55;

δ- предел прочности или отношение α уплотнения к длине l элемента стружки;

k д = 1,5...2 - коэффициент деформации стружки;

h - толщина стружки, мм;

v - скорость резания (ножа), м/с.

|

Рисунок 3 - Схема внедрения клина и образования

2015-01-30

2015-01-30 2033

2033