Литейная форма представляет собой разъемную тонкостенную оболочку, изготовленную из песчано-смоляных смесей по горячей металлической модели. В составе смеси мелкозернистый кварцевый песок, синтетическая термореактивная или термопластичная смола и различные технологические добавки. Смолы могут быть при комнатной температуре жидкими или твердыми. При нагревании жидкие еще более разжижаются, твердые – плавятся, в результате обволакиваются песчинки. При нагреве выше 300 – 3500С термореактивные смолы необратимо твердеют. Для перевода термопластичных смол в твердое необратимое состояние в них добавляют отвердители.

Модельная оснастка для изготовления оболочковых форм состоит из верхней и нижней модельной плиты, стержневых ящиков и вспомогательных приспособлений. Модельные плиты металлические, они оснащаются толкателями для снятия оболочек. Модельная оснастка нагревается в электрических печах или от плит с электронагревателями.

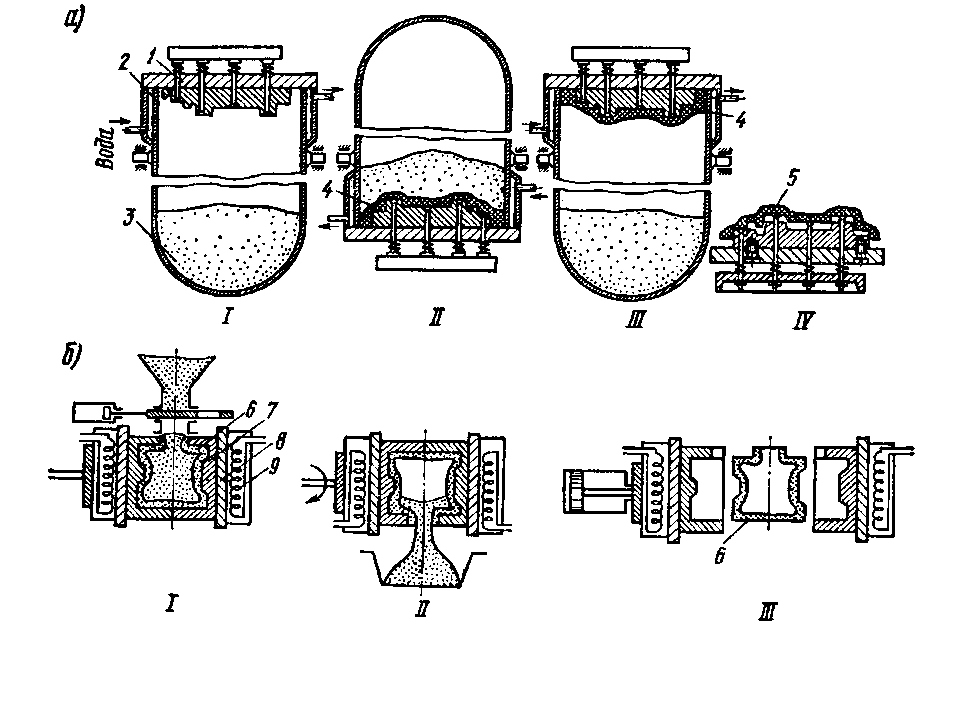

На рисунке 1.19, а показана схема насыпного или бункерного способа изготовления оболочковых форм.

| Рисунок 1.20 – Схема изготовления оболочковой формы (а) и оболочкового стержня (б) |

Модельную плиту 1 нагревают до температуры 200 – 2500С и закрепляют на бункере 2 с песчано-смоляной смесью 3. При повороте на 1800 смесь падает на модельную плиту и уплотняется. Иногда для лучшего уплотнения применяют вибрацию или подпрессовку. Время контакта модели со смесью 10 – 30 с. Под действием тепла модельной плиты слой 4 прилегающей смеси прогревается на глубину 6 – 20 мм. Смола склеивает частицы песка, затвердевает, образуется полутвердая оболочка. Остальная часть смеси при повороте бункера в начальное положение ссыпается в него. Оболочку вместе с модельной плитой снимают с бункера и помещают в печь, где при температуре 300 – 3500С выдерживают 1 – 3 минуты. Смола переходит в твердое необратимое состояние, и оболочка приобретает необходимую прочность. Твердая оболочка 5 снимается с плиты толкателями. Так же изготавливают и вторую полуформу.

Широко применяется для изготовления оболочек пескодувный и пескострельный способы, в которых подача песчано-смоляной смеси на модельную оснастку и ее уплотнение происходит под действием сжатого воздуха. Например (рисунок 1.19, б), при изготовлении оболочкового стержня 6 смесь подается в подогретый стержневой ящик 7. Подогрев осуществляется через плиту 8 электронагревателями 9. Смесь, ударяясь о стенки ящика уплотняется, а сжатый воздух выходит через вентиляционную систему. После образования оболочки излишек смеси высыпают. Твердение оболочки происходит при дальнейшем нагреве ящика. Затем ящик раскрывают и извлекают стержень.

Цилиндрические оболочковые стержни изготавливают центробежным способом, при котором уплотнение смеси и формирование оболочки происходит во вращающемся стержневом ящике.

При сборке оболочковой формы в нижнюю полуформу устанавливают стержень и накрывают другой полуформой. Полуформы скрепляют с помощью скоб, струбцин или склеивают термореактивным клеем.

Перед заливкой небольшие формы с горизонтальным разъемом кладут на слой кварцевого песка. Формы с вертикальным разъемом и крупные формы устанавливают в металлические ящики (опоки) и засыпают наполнителем - песком или металлической дробью для предохранения их разрушения при заливке металла.

2015-01-07

2015-01-07 1491

1491