Литье в оболочковые формы (ЛОФ) (рис. 13Л)

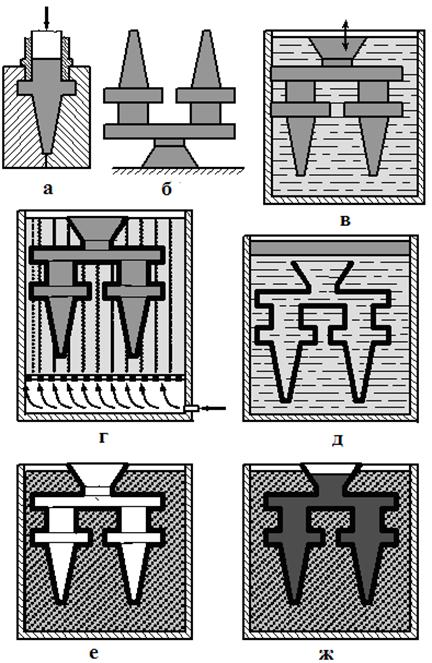

Литье по выплавляемым моделям (ЛВМ) (рис 12Л).

ЛВМ – процесс получения отливки в результате свободной заливки расплавленного металла в формы, полученные по моделям, которые выплавляются, выжигаются или растворяются. Модели изготавливают из парафина, стеарина, воска или их сочетаний, находящихся в жидком или пастообразном состоянии (модельная смесь).

Рис. 12Л Литье по выплавляемым моделям Рис. 12Л Литье по выплавляемым моделям | Последовательность операций при литье по выплавляемым моделям а – запрессовка пастообразного модельного состава в разъемную пресс-форму; б – сборка блока моделей с моделью общей литниковой системы; в – нанесение на модельный блок жидкой огнеупорной суспензии; г – нанесение на поверхность модельного блока слоя сухого кварцевого песка в специальной продуваемой установке; д – выплавление модельного блока из формы в горячей; е – установка тонкостенной формы в опоку и засыпка подпорного материала; ж – заливка тонкостенной формы расплавом |

Процесс изготовления отливки.

Модельная смесь в пастообразном или жидком состоянии запрессовывается в разъемную пресс-форму требуемой конфигурации (рис. 12Л, а). После затвердевания модельного состава пресс-форма раскрывается, полученные модели извлекаются и приклеиваются к легкоплавкой модели литниковой системы (рис. 12Л, б), образуя общий блок. В один блок объединяют от 2 до 100 моделей. Для получения формы на поверхность модельного блока многократным погружением (рис. 12Л, в) наносится жидкая огнеупорная керамическая суспензия, после чего в специальной продуваемой установке (рис. 12Л, г) наносится на влажную суспензионную поверхность модельного блока слой сухого кварцевого песка. Затем модельный блок с нанесённым слоем сушат около 2 часов на воздухе. Повторяя процедуры нанесения жидкой суспензии, сухого песка и просушки, на модельный блок наносят от 3 до 6 слоёв огнеупорного покрытия, получая неразъёмную тонкостенную форму с толщиной стенки 6 – 8 мм. Из этой формы модельный блок выплавляется в результате погружения на несколько минут в бак с горячей водой, температура которой Т = 85…95 0С (рис. 12Л, д). Модельный состав расплавляется и всплывает на поверхность, откуда периодически удаляется для нового использования. После извлечения из воды оболочковую форму сушат, а затем устанавливают в опоку и засыпают подпорным материалом (рис. 12Л, е). Подпорный материал применяется для предотвращения прорыва тонкостенной формы расплавленным металлом в процессе ее заливке. В качестве подпорного материал обычно используется сухой кварцевый песок. Затем опока с формой устанавливается в электрическую печь и прокаливается не менее 2 часов при температуре 900°С. В процессе прокалки происходит испарение воды, выгорание остатков модельного состава и упрочнение формы. В результате прокалки форма превращается в прочную керамическую оболочку. Сразу же после прокалки горячую форму заливают расплавленным металлом (рис. 12Л, ж).

Процесс получения отливки в результате свободной заливки расплавленного металла в формы, изготавливаемые формовкой термореактивной смесей по горячей модельной оснастке.

Термореактивная смесь – порошкообразная масса, состоящая из мелкого кварцевого песка (наполнитель), фенолформальдегидной смолы (связующий) и увлажнителя (керосин, ацетон).

Фенолформальдегидная смола плавится при Т = 120 0С, превращаясь в клейкую массу

При повышении Т смола твердеет и повторному расплавлению не поддается.

При Т >450 0С смола выгорает, обеспечивая газопроницаемость литейной формы.

Рис.13Л Литье в оболочковые формы а – модельное приспособление в исходном положении; б – поворот бункера и формирование полутвёрдой оболочки на модельной плите; в – возврат бункера в исходное положение; г – съём затвердевшей оболочки с модельной плиты; д – установка собранной оболочковой формы в опоку и засыпка подпорного материала; е – заливка оболочковой формы расплавом: 1 – поворотный бункер; 2 – металлическая модельная плита; 3 – металлическая модель; 4 – блок подпружиненных выталкивателей; 5 – формовочная смесь; 6 – полутвёрдая оболочка; 7 – затвердевшая оболочка; 8 – склеенная оболочковая форма; 9 – оболочковый стержень; 10 – контейнерная опока; 11 – подпорный материал; 12 – расплав Рис.13Л Литье в оболочковые формы а – модельное приспособление в исходном положении; б – поворот бункера и формирование полутвёрдой оболочки на модельной плите; в – возврат бункера в исходное положение; г – съём затвердевшей оболочки с модельной плиты; д – установка собранной оболочковой формы в опоку и засыпка подпорного материала; е – заливка оболочковой формы расплавом: 1 – поворотный бункер; 2 – металлическая модельная плита; 3 – металлическая модель; 4 – блок подпружиненных выталкивателей; 5 – формовочная смесь; 6 – полутвёрдая оболочка; 7 – затвердевшая оболочка; 8 – склеенная оболочковая форма; 9 – оболочковый стержень; 10 – контейнерная опока; 11 – подпорный материал; 12 – расплав |

Процесс изготовления отливки.

Оболочковые формы изготавливают следующим образом:

а – изготовление первой полуформы.

Металлическую модельную плиту 2 (рис. 13Л, а) с закреплённой на ней металлической моделью 3 нагревают в печи до температуры 200…250°С, после чего закрепляют на поворотном бункере 1, содержащем формовочную смесь 5. Затем бункер переворачивают (рис. 13Л, б), в результате чего формовочная смесь попадает на нагретую модельную плиту и выдерживается 10…30 с. Термореактивная смола в контактном с моделью слое переходит в жидкое состояние и склеивает песчинки песка с образованием полутвёрдой оболочки 6. В зависимости от времени выдержки толщина оболочки составляет 5…20 мм.

Далее бункер поворачивают в исходное положение (рис. 13Л, в). Излишки формовочной смеси ссыпаются на его дно. Модельная плита с полутвёрдой оболочкой 6 снимается с бункера и в течении 1…1,5 мин нагревается в печи при температуре 300…350°С, в результате чего оболочка окончательно переходит в твёрдое необратимое состояние. Затвердевшая оболочка 7 (рис. 13Л, г) блоком выталкивателей 4 снимается с модели.

б - изготовление второй полуформы.

Вторая полуформа изготавливается аналогично первой.

в- изготовление стержней.

Если используются оболочковые стержни, то они изготавливаются таким же образом.

г – склеивание полуформ.

Готовые оболочковые полуформы с установленным внутрь стержнем 9 (рис. 13Л, д) склеивают быстротвердеющим клеем и получают составную оболочковую форму 8.

д- подготовка к заливке расплавленного металла.

Готовую оболочковую форму 8 помещают внутрь опоки 10 и засыпают кварцевым песком или чугунной дробью 11, создающими подпор, предотвращающий разрушение оболочки при заливке расплава.

Далее в полученную форму заливают расплавленный металл.

При этих способах литья извлечение отливки не сопровождается разрушением формы. Форма используется для получения нескольких изделия.

Перед заливкой форма подготавливается: на поверхность наносятся противопригарные покрытия (мел, тальк, окись цинка, графит); в некоторых случаях (для уменьшения скорости охлаждения отливки с целью предупреждения образования в ней трещин) форма подогревается до Т= 150 – 250 °С. Металлические формы изготавливаются из чугуна и стали.

2014-02-13

2014-02-13 2536

2536