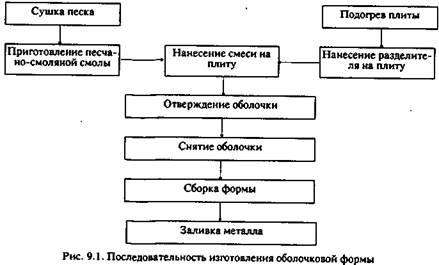

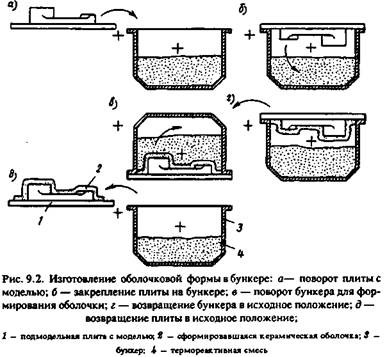

Технологический процесс литья в оболочковые формы (рис. 9.1 и 9.2) начинается с того, что предварительно нагретую плиту, на которой закреплена металлическая модель, покрывают смесью песка с термореактивной смолой. Под действием тепла смола плавится, и на модельной плите образуется однородная полутвердая оболочка. После удаления избытка смеси модельную плиту дополнительно подогревают для окончательного отверждения оболочки. Твердую оболочку-полуформу снимают с модельной плиты и соединяют с соответствующей ей другой оболочкой-полуформой.

Оболочковые полуформы скрепляют зажимами или склеивают по разъему. Полученную оболочковую форму заливают в вертикальном или горизонтальном положении. Форма после заливки легко разрушается при выбивке.

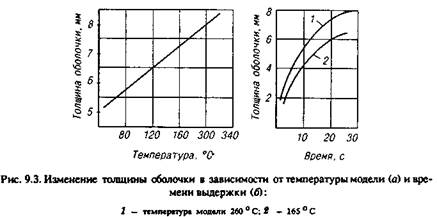

Толщина керамической оболочки зависит от температуры модельной плиты и от времени выдержки на ней смеси (рис. 9.3).

Отверждение термореактивных смол при низких температурах протекает медленно. С повышением температуры скорость отверждения возрастает и при 300—350 ° С измеряется секундами. Дальнейший рост температуры приводит к разупрочнению смеси. При 900 ° С формовочная смесь полностью теряет прочность, что обеспечивает хорошую выбиваемость оболочковых форм.

В качестве связующего наибольшее применение получил пульвер-бакелит в виде мелкого порошка, состоящий из смеси новолачной фенолформальдегидной смолы с уротропином.

Прочность керамической оболочки определяется количеством связующего, которое обычно составляет 5—8% в зависимости от заливаемого литейного сплава и конфигурации отливки.

Предупредить прилипание смеси к металлической модели и обеспечить съем оболочек без повреждений помогают разделительные составы (силиконовая жидкость, минеральные масла и др.).

Литье в оболочковые формы черных и цветных сплавов обеспечивает более качественную поверхность по сравнению с литьем в песча-но-глинистые формы, но несколько уступает литью по выплавляемым моделям.

Одним из главных недостатков технологии литья в оболочковые формы — обильное выделение вредных веществ при заливке металла. Заливка сопровождается выгоранием связующего. При 250—400° С происходит возгонка, а при 600—9ОО °С — пиролиз. При этом выделяются не только пары фенола и окиси углерода, но и промежуточные продукты термического распада, в том числе бензопирен, вызывающий тяжелые заболевания.

Обеспечение нормальных условий труда достигается созданием местной приточно-вытяжной вентиляции.

2015-05-18

2015-05-18 1262

1262