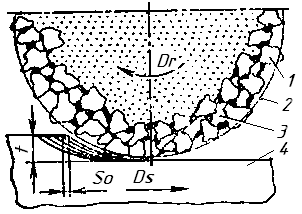

В современном машиностроении для снижения шероховатости обрабатываемой поверхности применяют метод шлифовальной обработки. Шлифованию подвергают различные поверхности деталей машин: плоские, цилиндрические, фасонные, внутренние, наружные и т.п. Наиболее часто обрабатывают поверхности деталей, имеющих ось вращения (валы, втулки, резьбы и др.), а также плоские поверхности (плоскости, уступы, пазы и др.). В условиях такого разнообразия обработки имеется множество различных схем шлифования. Но для всех способов кинематическая схема одинакова: главным движением резания является вращательное движение шлифовального круга D г, а движение подачи Ds совершает заготовка (рис. 20.1.).

| Рисунок 20.1 Схема срезания припуска при шлифовании и конструктивные особенности абразивного инструмента: 1 – зерна; 2 – связка; 3 – поры; 4 - заготовка |

Для окончательной обработки заготовок методом шлифования, а также отделочной обработки хонингованием, суперфинишированием, полированием применяются абразивные инструменты.

это режущие инструменты, изготовленные из зерен шлифовальных материалов, сцепленных между собой связующим веществом – связкой, и разделенных друг от друга порами.

20.1.1 Конструктивные особенности абразивного инструмента

Абразивные инструменты имеют свои конструктивные особенности. Для операций шлифования, хонингования, полирования и других отделочных операций применяют шлифовальные круги, головки, бруски, сегменты. Для шлифования и отделочной обработки заготовок фасонного профиля применяют шлифовальные ленты. При притирке и полировке, а также жидкостной отделочной обработке применяют свободные абразивные порошки и пасты.

Геометрические особенности конструкции абразивных инструментов в том, что, в отличие от лезвийных, они не имеют сплошных режущих кромок. Режущая часть абразивных инструментов – это множество мелких абразивных зерен, которые расположены хаотически и находятся на некотором расстоянии друг от друга. Зерна имеют неправильную геометрическую форму с несколькими режущими лезвиями, каждое из которых имеет свои геометрические параметры α, β, γ, φ, φ1, λ. Передний угол γ у режущих лезвий зерен, как правило, отрицательный. Радиус закругления режущих кромок абразивных зерен близок к нулю в отличие от лезвийного инструмента, радиус при вершине режущего клина которых составляет от нескольких десятков до нескольких сотен микрон.

Таким образом, процесс резания заключается в том, что каждое зерно-резец царапает материал. Такое хаотичное царапание абразивными зернами в совокупности приводит к срезанию с обрабатываемой поверхности тончайших слоев конструкционного материала (несколько микрометров).

Абразивные зерна изготовлены из инструментальных материалов, обладающих высокой твердостью и теплостойкостью, что позволяет обрабатывать твердые, труднообрабатываемые материалы с высокими скоростями резания. Исходя из этого, процесс резания в условиях обработки абразивными инструментами происходит с высоким температурным режимом. В зоне контакта абразивных зерен с материалом заготовки возникают мгновенные температуры до 1000…1600оС. Это оказывает влияние на физико-химические и эксплуатационные свойства обрабатываемой поверхности, часто вызывает на поверхности детали прижоги, остаточные напряжения и шлифовальные трещины. Эти явления определяют сдерживающий фактор повышения производительности и предъявляют специфические требования к процессу резания при шлифовании:

- применение обильного охлаждения (СОТС);

- выбор круга с оптимальными характеристиками;

- назначение оптимальных режимов обработки.

Кроме того, абразивный инструмент, как и любой лезвийный, по мере затупления и износа или разрушения зерен требует периодической заточки. Нельзя говорит о заточке в том виде, которая применяется для режущего инструмента. Мы уже определили, что каждое зерно имеет свою геометрию. Поэтому восстановление режущих свойств абразивных инструментов называется правкой.

Ø Правка - процесс обновления режущей поверхности круга для повышения режущих свойств и качества поверхностного слоя обрабатываемой поверхности

20.1.2 Классификация абразивного инструмента

Классифицируют абразивный инструмент по следующим признакам:

· геометрическая форма: шлифовальные круги, головки, сегменты, бруски, абразивные ленты и шкурки;

· род абразивного материала: абразивные, алмазные, эльборовые и др.;

· вид основы:

- жесткая: шлифовальные круги, головки, сегменты, бруски;

- гибкая: эластичные круги, абразивные ленты и шкурки;

- жидкая: пасты, суспензии.

2015-01-07

2015-01-07 2016

2016