Заклепка – это стержень круглого сечения с головками по концам, одна из которых называется закладной, другая – замыкающей.

Заклепки бывают: с полукруглой головкой, потайной, полупотайной и с плоской головкой. Их изготавливают из низкоуглеродистых сталей Ст2, Ст3, 10Кл, 20 Кл, а также из легированных 09Г2 или Х18Н9Т.

Для склепывания цветных металлов применяют заклепки из цветных сплавов Л62, Д18П, В65 (алюминий, латунь, медь).

По назначению заклепочные швы делятся на прочные и плотные (резервуары, котлы).

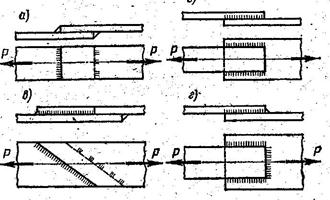

В зависимости от взаимного расположения соединяемых деталей различают швы:

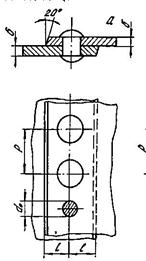

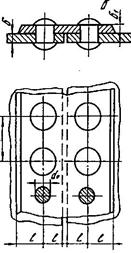

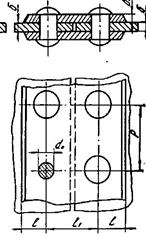

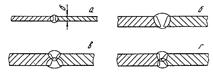

- внахлестку (однорядные швы, многорядные − рисунок 10.1, а, б);

- в стык с одной накладкой (рисунок 10.1, б);

- в стык с двумя накладками (рисунок 10.1,в).

Рисунок 10.1 – Виды заклепочных швов

Взаимное расположение заклепок рекомендуется выполнять с соблюдением следующих условий:

- шаг заклепочного шва, - р = 3 d0;

- расстояние заклепок до края листа. l = (1,5…2) d0,

здесь - d0 – диаметр отверстия под заклепку, который должно быть на 0,5 - 1 мм больше диаметра заклепки.

По числу сечений заклепок, работающих на срез, швы бывают: односрезные, двухсрезные, многосрезные.

Односрезные заклепки имеют место в швах внахлестку и встык с одной накладкой, двухсрезные – в швах встык с двумя накладками.

Заклепочные соединения рассчитываются по условию прочности на срез и на смятие.

- условие прочности на срез

,

, (10.1)

(10.1)

- условие прочности на смятие

, (10.2)

, (10.2)

где Q – общая нагрузка на соединение;

Z – число заклепок, передающих усилие Q, (для соединения в стык Z − число заклепок по одну сторону стыка);

i – число плоскостей среза одной заклепки;

d0 – диаметр отверстия под заклепку (табл.);

− толщина листа и накладки, соответственно;

− толщина листа и накладки, соответственно;

− наименьшая суммарная толщина элементов, сдвигаемых в одном направлении

− наименьшая суммарная толщина элементов, сдвигаемых в одном направлении  при

при  , (10.3)

, (10.3)  при

при  , (10.4)

, (10.4)

б) сварные соединения:

Сварные соединения представляют собою основной тип неразъемных соединений.

В современном машиностроении применяют следующие виды сварки:

- дуговая;

- контактная.

Дуговая сварка имеет три разновидности:

1. Автоматическая сварка под флюсом. Применяется в крупносерийном и массовом производстве для конструкций с длинными швами.

2. Полуавтоматическая сварка под флюсом. Применяется для конструкций с короткими прерывистыми швами.

3. Ручная сварка. Применяется в случаях, когда другие виды сварки нерациональны.

Контактная сварка применяется в серийном и массовом производстве для нахлесточных соединений тонкого листового метала, (точечная, шовная, контактная сварка) или для стыковых соединений круглого и полосового металлов (стыковая сварка).

Достоинства сварных соединений:

1. Невысокая стоимость.

2. Небольшая масса конструкции сварного шва (на 20…25% меньше массы клепаной).

3. Герметичность и плотность соединений.

4. Возможность автоматизации процесса сварки.

5. Возможность сварки толстых профилей.

Недостатки:

1. Прочность сварного шва зависит от квалификации сварщика (при автоматической сварке этот недостаток устраняется).

2. Коробление деталей из-за неравномерного нагрева в процессе сварки.

3. Снижение надежности при вибрации и ударных нагрузках.

В зависимости от взаимного расположения соединяемых элементов применяют следующие виды швов:

- стыковые швы – соединяют торцы деталей, находящихся в одной плоскости (рисунок 10.2);

Рисунок 10.2 – Стыковые швы

Рисунок 10.2 – Стыковые швы

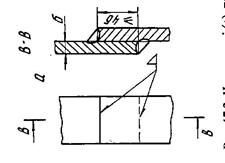

- нахлесточные швы (рисунок 10.3) применяют для соединения тонкого листового металла контактной сваркой;

Рисунок 10.3 – Нахлесточные швы

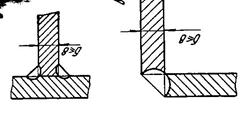

- тавровые и угловые выполняют угловыми швами (рисунок 10.4).

Рисунок 10.4 – Тавровые и угловые швы

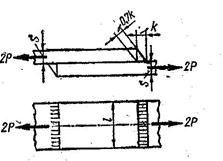

По расположению относительно действующей на шов силы, угловые швы делятся на лобовые, фланговые, косые и комбинированные.

Рисунок 10.5 – Разновидности угловых швов:

лобовые - а), фланговые - (б), косые - (в) и комбинированные - (г).

Минимальная концентрация напряжения наблюдается при вогнутом сечении шва.

Основным критерием работоспособности швов сварных соединений является прочность. Поэтому сварные соединения рассчитывают по условию прочности на растяжение или сжатие.

Условие прочности для стыковых соединений имеет вид:

, (10.5)

, (10.5)

где F – растягивающая сила;

− толщина шва (принимается равной толщине детали);

− толщина шва (принимается равной толщине детали);

lш – длина сварного шва;

,

,  − расчетное и допускаемое напряжение на растяжение для шва.

− расчетное и допускаемое напряжение на растяжение для шва.

Нахлесточные соединения рассчитываются на срез по опасному сечению.

Условие прочности на срез имеет вид:

, (10.6)

, (10.6)

где  расчетное и допускаемое напряжение среза для шва

расчетное и допускаемое напряжение среза для шва

К – катет поперечного сечения шва (рисунок 10.6).

Рисунок 10.6 – Нахлесточное соединение

Длина сварного шва определяется в соединении:

- с лобовыми швами

lш = 2 lл, (10.7)

-с фланговыми швами

, (10.8)

, (10.8)

- комбинированном

lш = lл + 2lфл., (10.9)

Основным элементом резьбового соединения является резьба.

В зависимости от формы профиля резьбы делятся на пять основных типов:

- треугольная;

- трапецеидальная;

- упорная;

- прямоугольная;

- круглая.

В зависимости от направления винтовой линии резьбы бывают: правая и левая.

По назначению резьбы делятся на:

- крепежные (треугольная);

- крепежно-уплотняющая (треугольно-дюймовая);

- для передачи движения в винтовых механизмах (трапецеидальная).

Параметры резьбы:

d – наружный диаметр;

d1 − внутренний диаметр;

d2 − средний диаметр,

d2= (d1+d)/ 2; (10.7)

p – шаг резьбы;

Рz – ход резьбы (для однозаходной резьбы Рz =p; (для многозаходной − Рz = z · p);

z – число заходов;

Типы резьбы:

- крепежная (метрическая с крупным и мелким шагом);

- дюймовая (применяется при ремонте импортных машин);

- трубная (является мелкой дюймовой резьбой – применяется для соединения труб);

- трапецеидальная (применяется в передаче винт – гайка);

- упорная (применяется в прессах, домкратах);

- прямоугольная (применяется ограниченно в малонагруженных передачах винт-гайка);

- круглая (применяется при тяжелых условиях эксплуатации в загрязненной среде).

Болты, винты, шпильки, гайки, шайбы относятсяк крепежным изделиям.

Наиболее распространенной является метрическая крепежная резьба. Она делится на резьбу с крупным и мелким шагом. Профиль ее в виде равностороннего треугольника (угол профиля  ).

).

Резьба с крупным шагом является основной крепежной, она менее чувствительна к изнашиванию и неточности изготовления.

Резьба с мелким шагом меньше ослабляет деталь и имеет большой коэффициент самоторможения.

Она применяется в резьбовых соединениях со знакопеременной нагрузкой и в тонкостенных деталях.

2014-04-09

2014-04-09 1589

1589