Основные задачи технического контроля: выявление причин отклонения качества отливок от заданного и нарушений технологического процесса; разработка мероприятий по повышению качества продукции; установление соответствия режимов и последовательности выполнения технологических операций, предусмотренных технологической документацией; установление соответствия качества материалов, требуемых для производства отливок и т. д.

Наружные дефекты отливок обнаруживаются внешним осмотром (визуально) непосредственно после извлечения отливок из формы или после их очистки.

Внутренние дефекты отливок выявляются радиографическими или ультразвуковыми методами дефектоскопии.

С помощью радиографических методов выявляют наличие дефекта, размеры и глубину его залегания. Ультразвуковой метод выявляет наличие, размеры и глубину залегания дефекта.

Плотность металла отливки определяется гидравлическими испытаниями под давлением воды до 200 МПа.

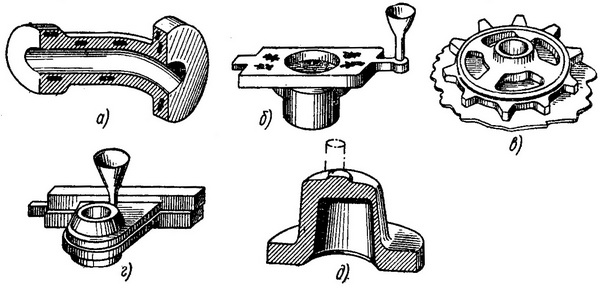

Дефекты отливок и причины их возникновения (рис. 43):

· песчаные раковины – открытые или закрытые пустоты в теле отливки, которые возникают из-за низкой прочности формы и стержней, слабого уплотнения формы, недостаточного крепления выступающих частей формы и прочих причин;

· перекос – смещение одной части отливки относительно другой, возникающий в результате небрежной сборки формы, износа центрирующих штырей, несоответствия знаковых частей стержня на модели и в стержневом ящике, неправильной установки стержня в форму и других причин;

· недолив – некоторые части отливки остаются незаполненными в связи с низкой температурой заливки, недостаточной жидкотекучестью, недостаточным сечением элементов литниковой системы, неправильной конструкции отливки (например, малая толщина стенки отливки) и др.;

· усадочные раковины – открытые или закрытые пустоты в теле отливки с шероховатой поверхностью и грубокристаллическим строением. Эти дефекты возникают при недостаточном питании массивных узлов, нетехнологичной конструкции отливки, неправильной установки прибылей, заливки перегретым металлом;

· газовые раковины – открытые или закрытые пустоты в теле отливки с чистой и гладкой поверхностью, которые возникают из-за недостаточной газопроницаемости формы и стержней, повышенной влажности формовочных смесей и стержней, насыщенности расплавленного металла газами и др.;

· трещины горячие и холодные – разрывы в теле отливки, возникающие при заливке чрезмерно перегретым металлом, из-за неправильной конструкции литниковой системы и прибылей, неправильной конструкции отливки, повышенной неравномерной усадки, низкой податливости формы и стержней и др.

Методы исправления дефектов отливки. Незначительные дефекты в ответственных местах отливок исправляют заделкой замазками или мастиками, пропиткой различными составами, газовой или электрической сваркой.

Заделка дефектов замазками или мастиками – декоративное исправление мелких поверхностных раковин на отливках. Затем место заглаживают, подсушивают и затирают пемзой или графитом.

Пропитывание составами применяют для устранения пористости отливок. Проникая в промежутки между кристаллами металла, раствор образует оксиды, заполняющие поры отливки. Для устранения течи отливки из цветных сплавов пропитывают бакелитовым лаком.

Газовую и электрическую сварку применяют для исправления дефектов на необрабатываемых поверхностях раковины, сквозные отверстия, трещины). Дефекты в чугунных отливках заваривают с использованием чугунных электродов и присадочных прутков, в стальных отливках – электродами соответствующего состава. Чугунные отливки перед заваркой нагревают до температуры 350 – 6000С, а после заварки их медленно охлаждают до температуры окружающей среды. Для лучшей обрабатываемости отливки подвергают отжигу.

Рис. 43. Дефекты отливок:

а – с газовыми раковинами; б – с песчаными раковинами; в – с заливом; г – с искажённой конфигурацией из-за перекоса полуформ; д – с разностенностью

1. В чём состоит сущность изготовления отливок?

2. Как классифицируются отливки по их назначению и по группам сложности?

3. Что такое литейная форма?

4. Какие основные требования предъявляются к литейной форме?

5. Каким требованиям должны удовлетворять литейные сплавы?

6. Назовите наиболее важные литейные свойства сплавов?

7. Какие причины приводят к образованию в отливках усадочных раковин и усадочной пористости? Как предупреждают их образования в отливках?

8. Что называется ликвацией?

9. К каким последствиям приводит наличие литейных напряжений в отливках?

10. В чём заключается сущность литья в песчаные формы?

11. Какие требования предъявляются к формовочным и стержневым смесям?

12. Для чего предназначаются литниковые системы? Назовите основные элементы литниковых систем.

13. Перечислите основные этапы технологического процесса по изготовлению отливок.

14. Назовите основные дефекты, которые могут формироваться в отливках. Какие методы применяются для их обнаружения? Как устраняются эти дефекты?

15. В чём заключается сущность литья в оболочковые формы, по выплавляемым моделям, в кокиль, под давлением, особенности центробежного литья?

16. Назовите наиболее важные критерии, которые следует учитывать при выборе рационального способа изготовления отливки.

17. Что понимается под технологичностью литой детали?

18. Какие факторы необходимо учитывать при создании технологичной конструкции литой детали?

19. Какие показатели используются для оценки технологичности литой детали?

20. Перечислите основные требования к технологичности конструкции литой детали.

21. Дефекты отливки, причины возникновения и методы их устранения.

2014-05-17

2014-05-17 5335

5335