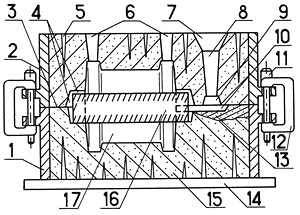

Литейная форма – это система элементов, образующих рабочую полость, при заливке которой расплавленным металлом формируется отливка рис.5.

Рис..5. Литейная форма в сборе:

1- нижняя литейная опока; 2 – верхняя литейная опока; 3 – разъём; 4 – формовочные уклоны; 5 – вентиляционные каналы; 6 – выпор; 7 – литниковая чаша; 8 - вертикальный канал (стояк); 9 – шлакоуловитель; 10 – питатель; 11 – штыри; 12 – ручки опок; 13 – зона крепления питателей; 14 – модельная плита; 15 – формовочная смесь; 16 – литейный стержень; 17 – полость формы

Основные требования к литейным формам: прочность, огнеупорность, высокая газопроницаемость, податливость.

Литейные сплавы. Для изготовления отливок используют специальные литейные сплавы, которые должны обладать высокими литейными, механическими и эксплуатационными свойствами; по возможности состав сплавадолжен содержать минимальное количество дорогостоящих компонентов; свойства и структура сплава не должны изменяться в процессе эксплуатации готовой детали и т.д.

В промышленной классификации литейные сплавы делятсяна чёрные и цветные. К чёрным сплавам относят, стали и чугуны, цветные делятся на тяжёлые – плотностью более 5000кг/м3 (медные, цинковые, никелевые и др.) и лёгкие – плотностью менее 5000кг/м3 (литейные, магниевые, титановые, алюминиевые).

Литейные свойства сплавов. Наиболее важные технологические литейные свойства – жидкотекучесть, усадка (объёмная и линейная), склонность сплава к ликвации, образованию горячих и холодных трещин, поглощению газов образованию газовой и усадочной пористости.

Жидкотекучесть сплава зависит от его природы (химического состава) и физических свойств (вязкости и поверхностного натяжения).

Наибольшей жидкотекучестью обладают чистые металлы и сплавы эвтектического состава, а также сплавы с узким интервалом кристаллизации (Δt < 30оС). Например, высокая жидкотекучесть – силумины, серый чугун. Низкая – магниевые сплавы и сталь.

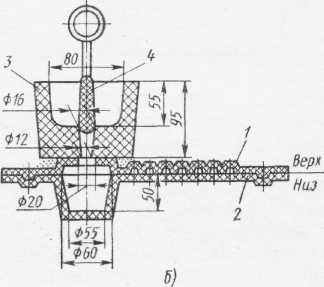

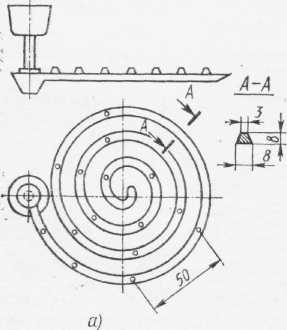

Жидкотекучесть сплавов определяют путём заливки специальных технологических проб. Наибольшее распространение получила спиральная технологическая проба (рис.6). Расплавленный металл заливают в чашу, отверстие в которой закрыто графитовой пробкой. После подъёма пробки металл плавно заполняет спираль. За меру жидкотекучести принимают длину заполненной части спирали, измеряемую в миллиметрах.

|

Жидкотекучесть сплавов определяют путём заливки специальных технологических проб. Наибольшее распространение получила спиральная технологическая проба (рис.6). Расплавленный металл заливают в чашу, отверстие в которой закрыто графитовой пробкой. После подъёма пробки металл плавно заполняет спираль. За меру жидкотекучести принимают длину заполненной части спирали, измеряемую в миллиметрах.

|

Рис.6. Спиральная проба (а) и литейная форма (б) для определения жидкотекучести сплавов.

1, 2 – нижняя и верхняя полуформы; 3 – заливочная чаша; 4 – графитовая пробка

Усадка – свойства литейных сплавов уменьшать объём при затвердевании и охлаждении. Усадочные процессы в отливках протекают с момента заливки расплавленного металла в литейную форму вплоть до полного охлаждения отливки. Различают объёмную и линейную усадку.

Линейная усадка – уменьшение линейных размеров отливки при её охлаждении от температуры, при которой образуется прочная корка, способная противостоять давлению расплавленного металла, до температуры окружающей среды.

На линейную усадку влияют химический состав сплава, температура его заливки, скорость охлаждения сплава в форме, конструкция отливки и литейной формы.

Объёмная усадка – уменьшение объёма сплава при его охлаждении в литейной форме при формировании отливки. Объёмная усадка приблизительно равна утроенной линейной усадке.

Усадка в отливках проявляется в виде усадочных раковин, пористости, трещин и короблений.

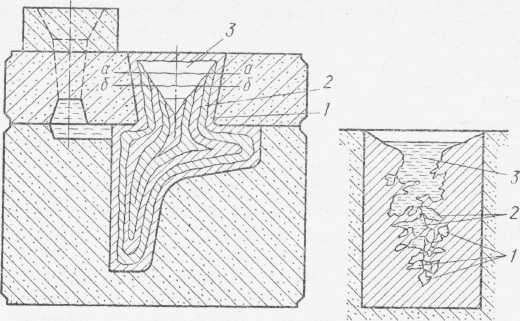

Усадочная раковина – дефект в виде скрытой или открытой полости. Усадочные раковины сравнительно крупные полости, расположенные в местах отливки, затвердевающих последними (рис.7, а). Сначала около стенок литейной формы образуется корка 1 твёрдого металла. Уровень металла в незатвердевшей части отливки понижается до уровня а – а. На корке 1 нарастает новый твёрдый слой 2, а уровень жидкости опять понижается до уровня б – б. Снижение уровня расплава при затвердевании приводит к образованию сосредоточенной усадочной раковины 3.

А) 6)

Рис.7. Схема образования усадочной раковины (а) и усадочной пористости (б)

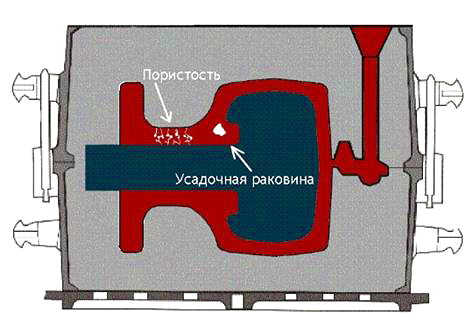

Рис.8. Дефекты в отливке

Усадочная пористость – дефект, представляющий собой мелкие поры (рис. 7, б и рис. 8). Вблизи температуры солидуса кристаллы срастаются друг с другом. Это приводит к разобщению ячеек 2, заключающих в себе остатки жидкой фазы 3. Затвердевание небольшого объёма металла в такой ячейке происходит без доступа к ней питающего расплава из соседних ячеек. В результате усадки в каждой ячейке получается небольшая усадочная раковина 1. Множество таких межзёренных микроусадочных раковин образует пористость, которая располагается по граница зёрен металла.

Вероятность формирования усадочных раковин или усадочной пористости главным образом зависит от температурного интервала кристаллизации сплавов.

Ликвация – неоднородность химического состава сплава в различных частях отливки. Она возникает в процессе затвердевания отливки из-за различной растворимости отдельных компонентов сплава в твёрдой и жидкой фазах. Например, в сталях и чугунах заметно ликвируют сера, фосфор, кислород и углерод.

Ликвация вызывает неоднородность механических свойств в различных частях отливки. Различают дендритную и зональную ликвацию.

Горячие трещины – дефект в виде разрыва или надрыва усадочного происхождения, возникающего в теле отливки в температурном интервале хрупкости, когда имеются жидкие фазы по границам кристаллов (рис.9).

Склонность к горячим трещинам зависит от природы сплава и состояния расплава перед заливкой. Наличие в расплаве примесей и неметаллических включений, расширяющих температурный интервал кристаллизации сплава, приводит к большой вероятности возникновения горячих трещин. Такими примесями являются газы (водород, азот, кислород), оксиды, нитриды, а также сера и др. увеличение зерна металлической матрицы усугубляет вероятность образования горячих трещин. Это наблюдается при значительном перегреве металла перед заливкой.

Термические напряжения в отливке появляются из-за неравномерности распределения температур по толщине стенок отливки или между отдельными её частями.

Характер термических напряжений различен: в массивных частях отливки имеют места растягивающие напряжения, в более тонких – сжимающие.

Фазовые напряжения возникают в отливках вследствие выделения или исчезновения различных фаз или структур составляющих, имеющих удельный объём, отличающийся от удельного объёма основной матрицы.

Холодные трещины возникают, когда отливки будут находиться в области упругих деформаций, при температурах значительно ниже температуры солидуса. Холодные трещины чаще всего образуются в тонкостенных отливках сложной конфигурации.

Опасность появления холодных трещин возрастает при наличии в сплаве вредных примесей. С повышением упругих свойств сплава и его усадки при пониженных температурах вероятность образования холодных трещин увеличивается.

Для предупреждения образования в отливках холодных трещин необходимо:

· обеспечивать равномерное охлаждение во всех сечениях использовать холодильники или малотеплопроводные смеси;

· проводить отжиг отливок;

· применять сплавы с повышенной пластичностью при изготовлении сложных отливок и т.д.

Коробление – изменение формы и размеров отливки под влиянием литейных напряжений.

Вероятность коробления возрастает при увеличении протяжённости отливки, усложнении её конфигурации, уменьшения толщины её стенок. Коробление может вызываться неправильным охлаждением отдельных частей отливки, сопротивлением усадки отдельных частей отливки со стороны литейной формы или же самой отливки. Для предупреждения коробления в отливке нужны мероприятия, которые применяются для предупреждения холодных трещин, следует предусматривать рёбра жёсткости в конструкционных тонкостенных литых деталей, увеличивать податливость формы, создавать рациональную конструкцию отливки и т. д.

Рис. 9. Трещины в отливке

2014-05-17

2014-05-17 9255

9255