Непрерывный рост требований к эксплуатационным показателям деталей машин показал, что оценка шероховатости только высотными стандартизированными параметрами  и

и  , которые применялись ранее, во многих случаях была недостаточной. Данная особенность была показана в работах [1, 19,31 - 33] и др. Одним из наиболее существенных факторов, затрудняющих математическое описание шероховатости, как об этом сказано в работе [34], является её нерегулярность, проявляющаяся вследствие физических особенностей образования поверхностей различными технологическими методами. В связи с этим авторы приведённой работы предложили использовать для описания и анализа шероховатости теоретико-вероятностные методы. Данный вывод был сделан на основании следующих положений.

, которые применялись ранее, во многих случаях была недостаточной. Данная особенность была показана в работах [1, 19,31 - 33] и др. Одним из наиболее существенных факторов, затрудняющих математическое описание шероховатости, как об этом сказано в работе [34], является её нерегулярность, проявляющаяся вследствие физических особенностей образования поверхностей различными технологическими методами. В связи с этим авторы приведённой работы предложили использовать для описания и анализа шероховатости теоретико-вероятностные методы. Данный вывод был сделан на основании следующих положений.

Часто шероховатость рассматривалась как детерминированная совокупность одинаковых по размерам и форме неровностей. Исходя из этих предположений, были выведены многочисленные формулы для расчёта параметров шероховатости. Существенным недостатком этих теоретических формул было то, что при их выводе совершенно не учитывалось влияние физико-механических свойств обрабатываемого материала, скорости резания, шероховатости режущих кромок инструмента, жёсткости технологической системы, степени изношенности режущего инструмента и других технологических факторов. В связи с этим разница в теоретических характеристиках неровностей и определённых на реальных поверхностях достигала 300% [35].

На смену теоретическим формулам пришли формулы, полученные эмпирическим путём на основании лабораторных исследований. В реальном же производстве условия обработки деталей могут существенно отличаться от лабораторных условий за счёт иной точности станка, жёсткости технологической системы и других технологических факторов. В связи с этим полученные экспериментальные формулы также нашли ограниченное применение.

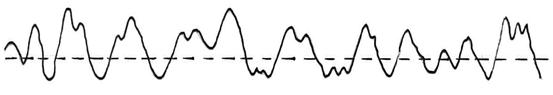

В качестве примера приведём образование неровностей при точении наружной, цилиндрической поверхности вала [34]. Теоретический профиль в осевом сечении состоит из ряда дуг, соответствующих форме вершины резца, как это приведено на рисунке 1.2. Фактически же на него накладывается случайная составляющая “б” и реальный профиль обточенной поверхности имеет вид, изображённый на рисунке кривой “в”. Такой вид реальный профиль приобретает потому, что в некоторые моменты времени при точении резец захватывает частицы металла с поверхности и либо вырывает, либо скалывает их. В другие моменты времени под действием усилий, прижимающих слои металла к поверхности инструмента, и высоких температур, развивающихся в зоне резания, эти слои привариваются к резцу, образуя нарост.

а)

б)

в)

Рисунок 1.2 – Разложение реального профиля на детерминированную и случайную составляющие: а) – теоретический профиль, б) – случайная составляющая, в) – реальный профиль

Этот нарост на режущей кромке резца в процессе резания металла изменяет свои размеры и очертания, и шероховатость обрабатываемой поверхности претерпевает значительные изменения. При обработке вязких материалов могут образовываться глубокие бесформенные впадины. При обработке хрупких материалов происходит сдвиг и беспорядочное хрупкое откалывание частиц металла от основной массы [34]. В связи с хаотичностью процесса образования выступов и впадин и непрерывным изменением формы режущей кромки резца следы пластического деформирования обработанной поверхности носят нерегулярный характер.

Таким образом, рассмотренная модель образования микронеровностей на обработанной поверхности предполагает наличие в ней двух составляющих: детерминированной периодической основы и наложенной на неё случайной компоненты. При этом очевидно, что в зависимости от соотношения технологических факторов, в микрорельефе поверхности может превалировать та или иная составляющая. Необходимо также отметить, что понятие детерминированной составляющей носит условный характер, так как речь идёт о периодической составляющей со случайной фазой. Сама периодичность определяется технологическими факторами, а фаза – случайным выбором начала отсчёта на профилограмме. Таким образом, эти две составляющие микрорельефа являются случайными функциями. Отмеченное обстоятельство и обусловило применение к оценке шероховатости поверхностей вероятностных методов [36]. При этом считается, что случайная составляющая является следствием влияния многочисленных факторов, случайным образом и примерно в одинаковой степени проявляющихся в процессе образования микронеровностей. В связи с этим распределение ординат этой составляющей подчиняется нормальному закону.

При абразивной обработке (технологические операции шлифование и полирование) микрогеометрия поверхности деталей образуется в результате многократного воздействия на поверхность следующими друг за другом абразивными зёрнами [37, 38]. Так как вершины зёрен располагаются неупорядоченно, то микрогеометрия поверхности после абразивной обработке также представляет собой множество микронеровностей со случайными размерами и случайным их расположением на обработанной поверхности и, следовательно, также подчиняются нормальному закону распределения.

Анализ причин образования неровностей [34] позволил предложить следующую классификацию шероховатых поверхностей: детерминированная периодическая со случайной фазой, детерминированная основа с наложенной на неё случайной компонентой (композиционная шероховатость) и случайная, которая в свою очередь может быть изотропной или анизотропной. Таким образом, согласно [34], модель шероховатости механически обработанной поверхности может быть представлена в виде двух составляющих: детерминированной, описываемой некоторой периодической функцией со случайной фазой, и случайной, которая описывается нормально распределённой случайной функцией. В связи этим авторами работы [34] был предложен подход к оценке шероховатости поверхностей деталей машин, основанный на интерпретации и исследовании профилограмм поверхности, как реализации стационарного процесса с нормальным распределением вероятностей. При этом профилограмма рассматривалась как случайная функция вида

=

=  +

+  ,

,

где  – периодическая, гармоническая функция, а

– периодическая, гармоническая функция, а  – нормальный эргодический процесс с равным нулю средним значением. В такой модели параметры шероховатости рассматривались как числовые характеристики реализаций случайного процесса, то есть функционалами, заданными на множестве реализаций случайной функции. Был рассмотрен специальный набор функционалов, который в предложенной модели профилограмм наиболее полно соответствовал используемым на практике параметрам шероховатости обработанных поверхностей. К таким функционалам были отнесены и исследованы длительность процесса пребывания над уровнем, площадь областей, ограниченных процессом и горизонтальной прямой, среднее арифметическое отклонение, средний квадрат отклонений, число пересечений с уровнем, число максимумов на интервале, средний угол наклона касательных к кривой, длина реализации гауссовского процесса и некоторые другие функционалы. При этом было показано, что они наиболее полно характеризуют микрогеометрию механически обработанной поверхности и их связь с эксплуатационными показателями деталей, а математические ожидания основных функционалов в рамках предложенной модели можно вычислить с помощью двух из них: числа пересечений с уровнем и числа максимумов на отрезке. Для вычисления же их дисперсий необходимо вычислять корреляционную функцию процесса.

– нормальный эргодический процесс с равным нулю средним значением. В такой модели параметры шероховатости рассматривались как числовые характеристики реализаций случайного процесса, то есть функционалами, заданными на множестве реализаций случайной функции. Был рассмотрен специальный набор функционалов, который в предложенной модели профилограмм наиболее полно соответствовал используемым на практике параметрам шероховатости обработанных поверхностей. К таким функционалам были отнесены и исследованы длительность процесса пребывания над уровнем, площадь областей, ограниченных процессом и горизонтальной прямой, среднее арифметическое отклонение, средний квадрат отклонений, число пересечений с уровнем, число максимумов на интервале, средний угол наклона касательных к кривой, длина реализации гауссовского процесса и некоторые другие функционалы. При этом было показано, что они наиболее полно характеризуют микрогеометрию механически обработанной поверхности и их связь с эксплуатационными показателями деталей, а математические ожидания основных функционалов в рамках предложенной модели можно вычислить с помощью двух из них: числа пересечений с уровнем и числа максимумов на отрезке. Для вычисления же их дисперсий необходимо вычислять корреляционную функцию процесса.

В работе [1] рассмотрен обширный круг вопросов по разработке физико-технологической теории неровностей поверхности, применение которой создаёт теоретические предпосылки управления неровностями поверхности для обеспечения заданных эксплуатационных характеристик деталей машин. В частности, показана перспективность применения спектрального анализа для физически обоснованного назначения параметров микрорельефа

По результатам выполненных исследований [1, 34, 39 - 43] и ряда других аналогичных многие статистические характеристики заняли прочное место в стандартах промышленно развитых стран. Например, в отечественном машиностроении при оценке шероховатости поверхностей кроме высотных параметров введены и параметры  ,

,  ,

,  и

и  , рассмотренные выше. В целом, для обеспечения стандартизации изготовления поверхностей различных изделий в отечественном машиностроении применяется ряд ГОСТов [26 – 28, 44 - 53].

, рассмотренные выше. В целом, для обеспечения стандартизации изготовления поверхностей различных изделий в отечественном машиностроении применяется ряд ГОСТов [26 – 28, 44 - 53].

2014-09-01

2014-09-01 1508

1508