Глубина профиля детали,  | Резец | Хвостовик | ||||||

| B | H | E | A | F | r | d | M | |

| До 4 | 0,5 | 21,31 18,57 | ||||||

| 4…6 | 0,5 | 29,46 24,00 | ||||||

| 6…10 | 0,5 | 34,46 29,00 | ||||||

| 10…14 | 1,0 | 45,77 34,84 | ||||||

| 14…20 | 1,0 | 55,77 44,84 | ||||||

| 20…28 | 1,0 | 83,66 64,53 |

РЕЖУЩЕЙ ЧАСТИ РЕЗЦОВ

3.5.1. Определение переднего и заднего углов лезвия резца

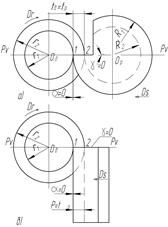

| Рис. 3.17. Круглый (а) и призматический (б) фасонные резцы с γ=0˚ и α=0˚ |

Размеры рабочей части и глубина профиля фасонных резцов tр будут равны соответствующим размерам и глубине профиля обработанной детали  , если передний угол γ и задний угол α будут равны нулю (рис.3.17). Однако такие геометрические параметры не применяются, т.к. резание в таком случае практически невозможно. Главная причина этого заключается в том, что в итоге сложения главного вращательного движения

, если передний угол γ и задний угол α будут равны нулю (рис.3.17). Однако такие геометрические параметры не применяются, т.к. резание в таком случае практически невозможно. Главная причина этого заключается в том, что в итоге сложения главного вращательного движения  детли и движения подачи

детли и движения подачи  резца кинематическая плоскость резания

резца кинематическая плоскость резания

|

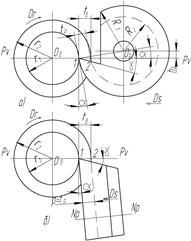

| Рис. 3.18. Круглый (а) и призматический (б) фасонные резцы с γ>0˚ и α>0˚ |

будет пересекать тело резца, действительный задний угол будет «отрицательным». Для устранения возникающего при этом смятия поверхности резания детали задней поверхностью резца, а также для уменьшения сил трения между ними, необходимо в первую очередь обеспечить положительное значение заднего угла  .

.

Резание металлов фасонными резцами, имеющими передний угол g = 0°, возможно. Однако при обработке различных материалов режущие свойства таких резцов не будут проявляться в полной мере. Придание переднему углу резцов нулевого значения в ущерб их режущим свойствам не устраняет искажения профилей деталей и необходимости коррекционных расчётов, не уменьшает ни трудности расчётов, ни сложности технологии их производства. Следовательно, передний угол резца  должен быть больше 0° в соответствии с механическими и физическими свойствами обрабатываемого материала. В общем случае должно быть:

должен быть больше 0° в соответствии с механическими и физическими свойствами обрабатываемого материала. В общем случае должно быть:  и

и  (рис. 3.18).

(рис. 3.18).

Передние ( ) и задние (

) и задние ( ) углы резца рекомендуется выбирать для точки 1 или кромки фасонного профиля, расположенных на базовой линии, т.е. в диаметральной плоскости на уровне центра вращения детали (в статической основной плоскости

) углы резца рекомендуется выбирать для точки 1 или кромки фасонного профиля, расположенных на базовой линии, т.е. в диаметральной плоскости на уровне центра вращения детали (в статической основной плоскости  ), в зависимости от материала режущей части резца и свойств обрабатываемого материала по табл. 3.6.

), в зависимости от материала режущей части резца и свойств обрабатываемого материала по табл. 3.6.

Передний угол  как у призматического, так и круглого фасонного резцов обеспечивается путем заточки. Задний угол

как у призматического, так и круглого фасонного резцов обеспечивается путем заточки. Задний угол  у последнего создается за счет смещения центра резца выше центра детали на величину

у последнего создается за счет смещения центра резца выше центра детали на величину  (см. рис.3.18, а), а у призматического – его наклоном (см. рис.3.18, б).

(см. рис.3.18, а), а у призматического – его наклоном (см. рис.3.18, б).

|

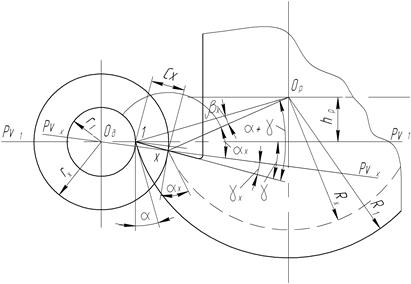

| Рис. 3.19. Изменение переднего и заднего углов в различных точках режущей кромки лезвия резца |

Как уже отмечалось оптимальные значения переднего  и заднего

и заднего  углов назначаются для базовой точки 1, лежащей на уровне центра Од вращения детали. Во всех остальных точках Х режущего лезвия, в зависимости от расположения их на фасонном профиле резца, величины углов

углов назначаются для базовой точки 1, лежащей на уровне центра Од вращения детали. Во всех остальных точках Х режущего лезвия, в зависимости от расположения их на фасонном профиле резца, величины углов  и

и  отличны от оптимальных значений (рис.3.19). Как видим из рис.3.19, с удалением рассматриваемой точки Х от оси

отличны от оптимальных значений (рис.3.19). Как видим из рис.3.19, с удалением рассматриваемой точки Х от оси  вращения детали задний угол увеличивается (

вращения детали задний угол увеличивается ( >

>  ), а передний уменьшается (

), а передний уменьшается ( <

<  ). Поэтому, назначая

). Поэтому, назначая  и

и  для базовых точек, необходимо учитывать положение базовой линии, глубину профиля с тем, чтобы все точки режущей кромки лезвия резца были обеспечены приемлемыми значениями задних и передних углов в рабочем состоянии.

для базовых точек, необходимо учитывать положение базовой линии, глубину профиля с тем, чтобы все точки режущей кромки лезвия резца были обеспечены приемлемыми значениями задних и передних углов в рабочем состоянии.

Таблица 3.6

2015-01-13

2015-01-13 1188

1188