| Обрабатываемый материал | Материал резца | |||

| Быстрорежущая сталь | Твёрдый сплав | |||

|  |  |  | |

Углеродистые и легированные стали:    | 15…25 10…15 10…15 | 6…8 6…8 6…8 | 0…15 0…10 0…16 | |

| Высоколегированные стали | - | - | 20…24 | |

| Титановые сплавы: | - | - | 11…12 | 0…(-5) |

Серые чугуны:   | 6…8 | 6…12 0…6 | 6…8 6…8 | 10…15 0…10 |

| Медь, латунь | До 14 | 15…25 | 10…15 | 10..20  |

| Бронзы | 10…20 | 8…10 | 5…10 | |

Алюминиевые сплавы:   |  До 10 До 10 | До 40 До 25 | 8…10 | 20…35 10…20 |

| Силумины(9…13% Si) | 10…18 | 8…10 | 8…15 |

3.5.2. Исследование геометрических параметров резцов

Чтобы судить о величине назначенных углов на различных участках режущей кромки лезвия резца и о характере изменения этих углов вдоль кромки проводят исследование геометрических параметров лезвия резца. Суть этих исследований заключается в следующем. Как уже отмечалось углы γ и α задаются для базовых точек кромки в радиальной плоскости, перпендикулярной к оси или базе крепления резца. Поэтому сначала необходимо определить значения этих углов в радиальных плоскостях, проходящих через все характерные точки профиля режущей кромки, и построить графики изменения углов γх и αх вдоль этой кромки, при этом по оси абсцисс наносят номера точек профиля, а по оси ординат – значения углов резца в этих точках. Между задним углом α1 в базовой точке 1 и задним углом αх в произвольной точке Х режущей кромки лезвия круглого фасонного резца в радиальной плоскости существует следующая зависимость (см. рис.3.19):

αх = α + γ – γх + βх,

где γх = arcsin  sin γ;

sin γ;

βх = arctg Cx sin(α + γ) / [ R-Cxcos (α + γ)];

Cx= rxsin (γ – γх) / sin γ.

Значения углов αх и γх можно также взять из расчета профиля резца.

Способность резца резать металл и его износ определяется не углами лезвия αх и γх в плоскостях, перпендикулярных к оси или базе крепления резца, а нормальными углами αNx и γNx в нормальных секущих плоскостях, проходящих через характерные точки перпендикулярно всем участкам режущей кромки. Перерасчет радиальных углов в нормальные производят по формулам:

,

,

где  - угол в плане режущей кромки в рассматриваемой точке Х. Затем строят графики изменения углов

- угол в плане режущей кромки в рассматриваемой точке Х. Затем строят графики изменения углов  и

и  во всех характерных точках профиля резца (см. рис.3.20, б, в).

во всех характерных точках профиля резца (см. рис.3.20, б, в).

|

Рис. 3.20. Профиль фасонного резца (а) и графики изменения передних  (б) и задних (б) и задних  (в) углов в нормальных сечениях в различных узловых точках (в) углов в нормальных сечениях в различных узловых точках |

Для узловых точек профиля с разными углами в плане  углы

углы  и

и  имеют два значения. Поясним это на примере (см. рис.3.20).

имеют два значения. Поясним это на примере (см. рис.3.20).

На участке режущего лезвия 1-2 задние углы не будут изменяться и будут равны радиальным углам. Точка 2 принадлежит одновременно двум участкам режущего лезвия 1-2 и 2-3, поэтому в этой точке будут иметь место два задних угла за счет наклона режущего лезвия 2-3 при подходе к точке 2 по стрелке а -

и по стрелке в -

и по стрелке в -  .

.

На протяжении участка 2-3 угол  в направлении от точки 2 к точке 3 уменьшается, вследствие увеличения диаметра резца, и поэтому

в направлении от точки 2 к точке 3 уменьшается, вследствие увеличения диаметра резца, и поэтому  ,как это и обозначено на диаграмме (рис.3.20, в), расположенной ниже профиля резца.

,как это и обозначено на диаграмме (рис.3.20, в), расположенной ниже профиля резца.

В точке 3 также будут два задних угла: при проходе по стрелке  и по стрелке

и по стрелке  . На участке 3-4 задние углы будут постоянными, равными радиальным, и меньшими, чем на участке 1-2 вследствие увеличения диаметра резца.

. На участке 3-4 задние углы будут постоянными, равными радиальным, и меньшими, чем на участке 1-2 вследствие увеличения диаметра резца.

В точке 4, также принадлежащей двум участкам лезвия одновременно – 3-4 и 4-5, имеется два угла, причем один из них, при подходе к точке 4 по стрелке g, будет равен 0˚.

Угол в точке 5 будет больше, чем в точке 4, за счет уменьшения диаметра резца. Кроме того, в точке 5 второй угол при подходе по стрелке h, будет равен 0˚.

На участке 5-6 задние углы будут постоянными, равными радиальным, и меньшими, чем на участке 1-2, но большими, чем на участке 3-4 за счет изменения диаметра резца.

Аналогичным образом изменяются нормальные передние углы, но здесь влияние диаметра резца обратное, чем в случае задних углов.

|

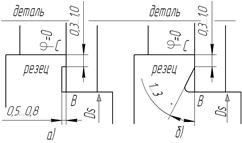

| Рис. 3.21. Оформление режущих кромок с φ=0 для подрезки торцовых участков детали |

Из формулы  и из рис.3.20 видно, что на режущих кромках, расположенных перпендикулярно к оси резца, т.е. при

и из рис.3.20 видно, что на режущих кромках, расположенных перпендикулярно к оси резца, т.е. при  нормальные задние углы равны нулю, при этом задние поверхности резца, примыкающие к этим кромкам, будут испытывать значительное трение об обработанную поверхность и интенсивно изнашиваться. Поэтому при нулевых углах

нормальные задние углы равны нулю, при этом задние поверхности резца, примыкающие к этим кромкам, будут испытывать значительное трение об обработанную поверхность и интенсивно изнашиваться. Поэтому при нулевых углах  необходимо разработать мероприятия по улучшению условий работы резца. К ним чаще всего относится правильное конструктивное оформление режущих кромок с φ = 0. На рис.3.21 представлены два варианта такого оформления. Первый предусматривает уменьшение длины режущей кромки ВС до размера 0,3…1,0 мм (рис.3.21, а) в зависимости от ее размера путем образования кольцевой выточки глубиной 0,5…0,8 мм; второй – расположение кромки ВС под углом 1…3˚ к плоскости, перпендикулярной оси резца, с оставлением участка шириной 0,3…1,0 мм в качестве элемента, позволяющего сохранить размер профиля в направлении оси резца (рис.3.21, б).

необходимо разработать мероприятия по улучшению условий работы резца. К ним чаще всего относится правильное конструктивное оформление режущих кромок с φ = 0. На рис.3.21 представлены два варианта такого оформления. Первый предусматривает уменьшение длины режущей кромки ВС до размера 0,3…1,0 мм (рис.3.21, а) в зависимости от ее размера путем образования кольцевой выточки глубиной 0,5…0,8 мм; второй – расположение кромки ВС под углом 1…3˚ к плоскости, перпендикулярной оси резца, с оставлением участка шириной 0,3…1,0 мм в качестве элемента, позволяющего сохранить размер профиля в направлении оси резца (рис.3.21, б).

3.6. КОРРЕКЦИОННЫЕ РАСЧЕТЫ ФАСОННЫХ РЕЗЦОВ

2015-01-13

2015-01-13 1413

1413