Одним из параметров, обеспечивающих высокое качество и надежность машин, является точность их изготовления. Точность изготовления (обработки) деталей в машиностроении является относительным понятием, так как точность всякой реальной детали оценивается степенью соответствия этой детали идеальной. Точность реальной детали можно оценить по ее составляющим, которые приводятся на чертеже детали. Поэтому точность изготовления деталей машин характеризуется:

- отклонением действительных размеров от заданных по чертежу (погрешности размеров);

- отклонением формы реальных поверхностей или профилей детали от заданных форм геометрических поверхностей и профилей (отклонение формы);

- отклонением от номинального расположения рассматриваемой поверхности, ее оси или плоскости симметрии относительно баз, или отклонениями от номинального взаиморасположения рассматриваемых поверхностей или осей (отклонение расположения).

Точность изготовления детали зависит от комплекса технологических процессов, применяемых в данном производстве. Всякий технологический процесс изготовления детали неизбежно вносит те или иные погрешности, поэтому получить абсолютно точную деталь практически невозможно.

Погрешности, возникающие в процессе механической обработки, подразделяются на систематические и случайные.

(Систематическая погрешность - это такая погрешность, которая для всех деталей рассматриваемой партии остается постоянной (постоянная систематическая погрешность) или же закономерно изменяется при переходе от каждой обрабатываемой заготовки к следующей (переменная или функциональная систематическая погрешность).

Причинами возникновения систематических погрешностей обработки заготовок являются, неточность, износ и деформации станков, приспособлений и инструмента; деформация заготовок; тепловые явления, происходящие в технологической системе.

В процессе обработки заготовок на настроенном станке их размеры непрерывно колеблются в определенных границах, отличаясь, друг от друга и от настроенного размера на величину случайной погрешности.

Случайная погрешность - это такая погрешность, которая для разных деталей рассматриваемой партии имеет различные значения, причем ее появление не подчиняется никакой видимой закономерности.

В результате возникновения случайных погрешностей происходит рассеивание размеров деталей, обработанных при одних и тех же условиях. Рассеивание размеров вызывается совокупностью многих причин случайного характера, не поддающихся точному предварительному определению и проявляющих свое действие одновременно и независимо друг от друга. К таким причинам относятся колебания твердости обрабатываемого материала и величины снимаемого припуска; изменения положения исходной заготовки в приспособлении, связанные с погрешностями ее базирования и закрепления или обусловленные неточностями приспособления; вибрации станка и т.д.

Точность механической обработки может быть исследована с помощью нескольких методов, основным из которых является статистический метод. Данный метод дает возможность оценивать влияние всей совокупности факторов, действующих на данной технологической операции. Вывод о величине погрешности обработки делают исходя из результатов измерения размеров, полученных после выполнения исследуемой операции. Достоинством этого метода является возможность замены специальных экспериментов наблюдениями непосредственно на производстве. Необходимо лишь регламентировать условия операции и пользоваться законом больших чисел, на основе которого делают вывод при всяки статистических исследованиях. Согласно этому закону, при увеличении числа наблюдений над однородными явлениями частость (относительная частота) появления какого-либо события в прошлом приближается к вероятности его появления в будущем.

Совокупность значений истинных размеров деталей, обработанных при неизменных условиях и расположенных в возрастающем порядке с указанием частоты повторения этих размеров или частостей, называется распределением размеров деталей. Под частостью понимается отношение числа деталей одного размера к общему числу деталей в партии

Распределение размеров деталей можно представить в виде таблиц или графиков. На практике измеренные значения истинных размеров деталей разбивают на интервалы таким образом, чтобы цена интервала (разность между наибольшим и наименьшим размерами в пределах одного интервала) была несколько больше цены деления шкалы измерительного прибора. Эти компенсируются погрешности измерения. Частость в этом случае представляет собой отношение числа т деталей, действительные размеры которых попали в данный интервал, к общему количеству п измеренных деталей партии.

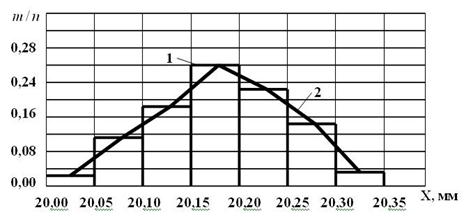

Например, после измерения 100 шт. деталей с действительными размерами в пределах от 20,00 до 20,35 мм распределение размеров этих деталей может иметь вид, представленный в табл. 5.1.

Таблица 5.1

| Интервал, мм | Частота т | Частость т/п |

| 20,00-20,05 20,05-20; 10 20,10-20,15 20,15-20,20 20,20-20,25 20,25-20,30 20,30-20,35 | 0,02 0,11 0,19 0,28 0,22 0,15 0,03 | |

| Итого | п=  |  l l |

Распределение таких размеров можно представить в виде графика (рис.5.1). По оси абсцисс откладывают интервалы размеров в соответствии с табл. 5.1, а по оси ординат соответствующие им частоты или частости. В результате построения получается ступенчатая линия 1, называемая гистограммой распределения. Если последовательно соединить между собой точки, соответствующие середине каждого интервала, то образуется ломаная кривая 2, которая носит название эмпирической кривой распределения или полигона распределения. При значительном количестве замеренных деталей и большом числе интервалов размеров кривая приближается но форме к плавной кривой, именуемой кривой распределения.

Рис. 5.1. Экспериментальное распределение размеров деталей

При разных условиях обработки рассеивание истинных размеров деталей подчиняется различным математическим законам. В технологи машиностроения большое практическое значение имеют следующее законы: нормального распределения (закон Гаусса), равнобедренного распределения (закон Симпсона), эксцентриситета (закон Релея), законы равной вероятности и функции распределения, представляющие собой композицию этих законов. Многочисленные исследования показывают, что распределение действительных размеров деталей, изготовленных на металлорежущих станках, чаще всего подчиняются закону нормального распределения.

Кривая распределения при нормальном законе характеризуется рядом параметров:

1. Поле рассеивания размеров w, определяемое по полученному полигону распределения размеров или по предельным значениям размеров хтах и xmin.

2. Центр группирования отклонений, положение которого в поле рассеивания соответствует среднему значению действительных разменов

. (5.1)

. (5.1)

3. Среднеквадратическое отклонение размеров от среднего значения xCP

(5.2)

(5.2)

Использование практические кривые распределения в виде ломаных линий для вывода общих закономерностей затруднительно. Поэтому их заменяют подходящими теоретическими кривыми, изображающими определенные законы распределения, задаваемые математическими уравнениями. В этих уравнениях вида у = f(x) отклонение размера служит аргументом, а его функция у представляет собой вероятность получения такого отклонения. Для удобства сопоставления практической кривой с теоретической обе кривые строят в одном масштабе. При этом вся площадь, охватываемая кривой, численно равна единице.

Уравнение этой кривой в координатах с началом в центре группирования (закон Гаусса) имеет вид

где е - основание натурального логарифма

Если поместить кривую распределения в систему координат, началом которой служит точка нулевого рассеивания, то она будет кривой распределения размеров. Если же в качестве нулевого принять среднее значение хСР размера, то значения абсциссы представят собой значения погрешности обработки, а закон распределения размеров будет законом распределения погрешностей обработки деталей, входящих в партию

Законы распределения размеров используются в технологии машиностроения для установления надежности проектируемого технологического процесса в плане обеспечения обработки заготовок без брака; расчета количества вероятного брака при обработке и т.д.

2015-02-24

2015-02-24 946

946