В гражданской авиации предусмотрена единая система сбора, учета и обработки информации об отказах и неисправностях во всех эксплуатационных и ремонтных предприятиях. Первичным документом информации для анализа надежности авиационной техники является карточка учета неисправностей, которую заполняют на все отказы и неисправности авиационной техники, выявленные в процессе эксплуатации, технического обслуживания, ремонта и длительного хранения на складах. Карточки заполняют на основании технической документации, где приводятся первоначальные записи об отказах и неисправностях (карты-наряды на техническое обслуживание, ведомости дефектации, бортовой журнал). Полностью оформленные карточки учета высылают из авиационно-технических баз в Государственный научно-исследовательский институт эксплуатации и ремонта авиационной техники гражданской авиации, где производятся их анализ и обработка.

Анализ информации о надежности

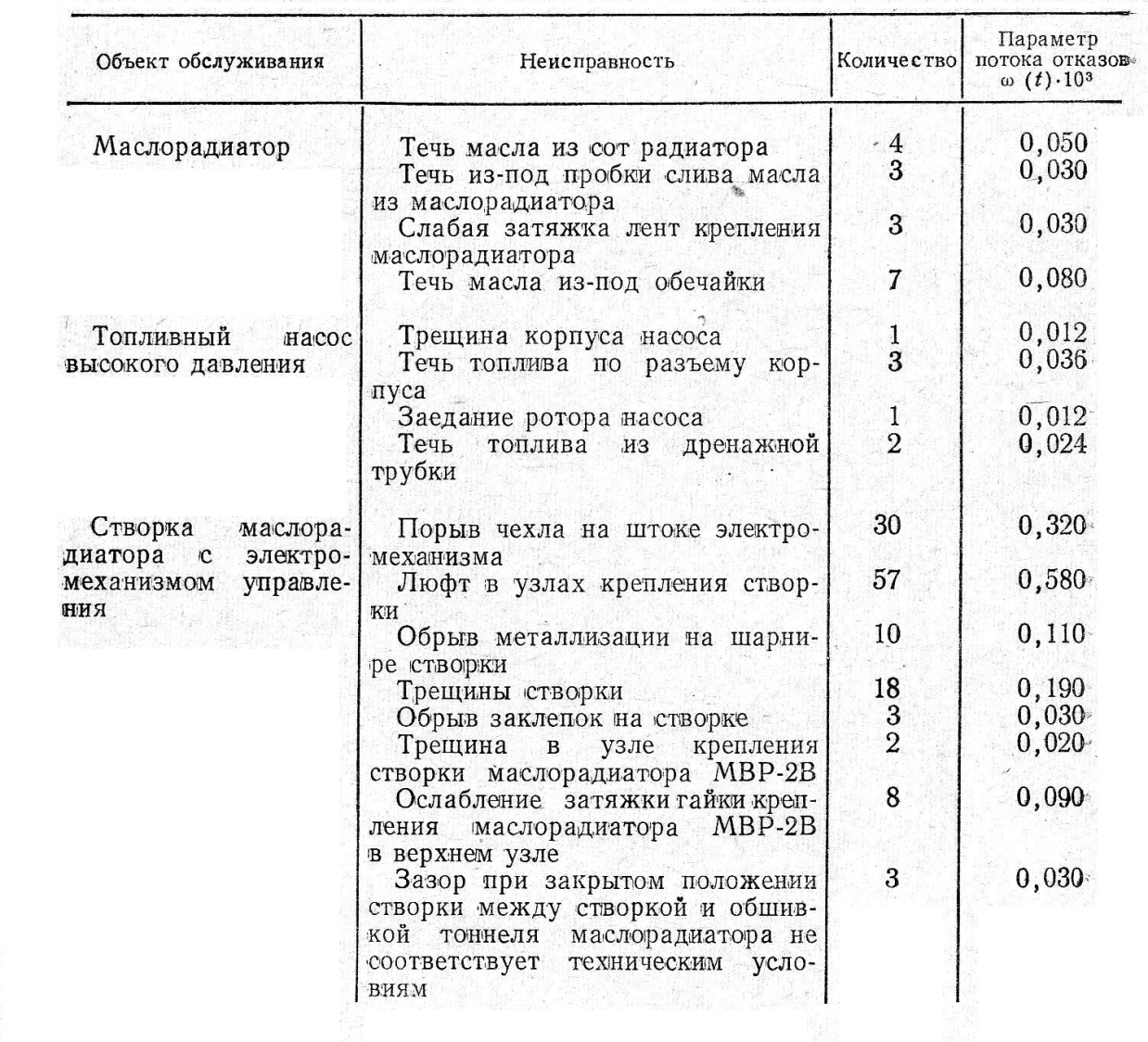

Анализ информации о надежности рекомендуется проводить по -объектам обслуживания. В качестве примера в табл. 3.1 приведены характерные отказы и неисправности для некоторых агрегатов силовой установки.

|

|

|

Табл.3.1. Перечень неисправностей выявленных при эксплуатации

Располагая такой информацией об отказах и неисправностях по объектам обслуживания, можно провести ее качественный и количественный анализ.

Качественный анализ информации о надежности позволяет установить степень влияния различных отказов и неисправностей на работоспособность отдельных агрегатов или систем в целом, оценить последствия, к которым может привести появление тех или иных неисправностей, выявить основные конструктивно-производственные недостатки, недостатки эксплуатации и ремонта.

Например, течь масла из сот радиатора, трещина корпуса насоса, трещина в узле крапления створки маслорадиатора МВР-2В (табл. 3.1) могут привести к отказу в работе масляной и топливной систем, а слабая затяжка лент крепления маслорадиатора, обрыв металлизации на шарнире створки, порыв чехлов на штоке электромеханизма не окажут непосредственного влияния на работоспособность систем на первом этапе появления неисправностей.

Путем качественного анализа выявляют наименее надежные узлы и агрегаты авиационной техники. Намечают мероприятия, которые необходимо провести для обеспечения работоспособности систем в случае появления неисправностей. В зависимости от степени опасности неисправностей в одних случаях может потребоваться немедленное проведение работ по их устранению, в других работы могут быть отсрочены до возвращения летательного аппарата в базовый аэропорт или до очередной формы периодического обслуживания. Перечень неисправностей, выявленных в процессе эксплуатации

|

|

|

В результате качественного анализа можно сделать предварительные выводы о возможности изменения периодичности обслуживания объектов и определить в некоторых случаях основные направления экспериментальных и теоретических исследований по повышению надежности изделий.

Количественный анализ информации о надежности позволяет определить фактический уровень надежности авиационной техники оценка которого производится с помощью показателей, получаемых по определенным математическим зависимостям. При оценке количественных показателей надежности основными величинами, используемыми в расчетах, являются число отказов или неисправностей и величина наработки (часы, посадки, циклы и т. д.). Расчетные показатели надежности сравниваются с нормативными и, используются для их уточнения.

Известно, что нормативные показатели надежности обычно задаются при проектировании изделия, когда еще недостаточно ясны все вопросы, связанные с конструкцией, условиями эксплуатации, режимами обслуживания и т. д. Поэтому при установлении.норм надежности используются соответствующие характеристики уже существующих аналогичных объектов с учетом характеристик проектируемого изделия, технического прогресса за время проектирования и изготовления, а также изменения условий эксплуатации, последствия отказов и т. д.

Для авиационной техники установлен ряд нормируемых показателей надежности, которые проверяются и уточняются в процессе длительной эксплуатации.

К таким показателям относятся:

· вероятность безотказной работы при выполнении рейса и наработка на отказ, выявленный в полете;

· наработка на отказ, приведший к предпосылке к летному происшествию и на отказ двигателя, проявившийся в полете и выявленный экипажем (с выделением отказов, приводящих к выключению двигателя в полете);

· наработка на неисправность, выявленную в полете и на земле при оперативных формах обслуживания с учетом всех неисправностей, обнаруженных при всех видах обслуживания, а также наработка на отказ отдельных агрегатов, двигателя, приведший к досрочному их съему.

Приведенные показатели надежности определяют с использованием статистичеоких данных по отказам и неисправностям, полученным в процессе эксплуатации авиационной техники.

Основные показатели характеризующие надежность

Количественно надежность авиационной техники оценивается с помощью показателей, которые выбираются и определяются с учетом особенностей агрегатов, режимов и условий их эксплуатации и последствий отказов.

Основными показателями, характеризующими надежность не- восстанавливаемых агрегатов, являются: вероятность безотказной работы Р(t), интенсивность отказов -λ(t) и время средней наработки изделий до отказа- Тср.

Для восстанавливаемых объектов: вероятность безотказной работы - Р(t), параметр потока отказов - ω(t) и время наработки до отказа - Тср.

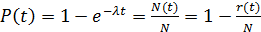

Вероятность безотказной работы:

(3.1)

(3.1)

где N(t)- число объектов работоспособных к моменту t;

N- число исследуемых объектов;

r(t)- общее число отказов за время t

(3.2)

(3.2)

где r(∆ti)- количество отказов в интервал времени ∆ti.

Средняя наработка на отказ:

(3.3)

(3.3)

Большинство из приведенных показателей являются нормированными для авиационной техники и задаются в технических требованиях. Для определения надежности объектов используют ряд теоретических распределений. В действительности же (на практике) количественные значения показателей надежности неизвестны, и их следует определять на основе статистических данных об отказах и неисправностях. Полученные таким образом значения показателей надежности обычно называются статистическими (эмпирическими).

|

|

|

Показатели надежности, полученные по указанным выше формулам с использованием статистических данных, обеспечивают возможность решения на практике многих задач, связанных с повышением эффективности использования авиационной техники. Определение показателей надежности по статистическим данным, полученным в процессе эксплуатации, имеет большое значение, так как учитывается влияние условий и режимов работы на состояние авиационной техники, влияние конструктивного выполнения и правил эксплуатации.

Определение характеристик надежности по статистическим данным

В процессе эксплуатации наблюдения за изделиями авиационной техники продолжаются в течение определенной наработки ресурса, времени подконтрольной эксплуатации, испытания и т. д. Результатами такого наблюдения являются зафиксированные моменты отказов агрегатов, число неотказавших агрегатов. В данном случае мы не можем ждать отказов всех агрегатов, а имеем дело с так называемой усеченной выборкой, хотя при этом теряется часть информации, что влияет на точность определения показателей надежности. Для определения статистических значений показателей надежности в данном случае можно использовать формулы (3.1) - (3.3). При этом наработку (время эксплуатации) объекта за время t разбивают на интервалы ∆ti = 1-k и для каждого интервала находят значения соответствующих показателей надежности.

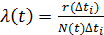

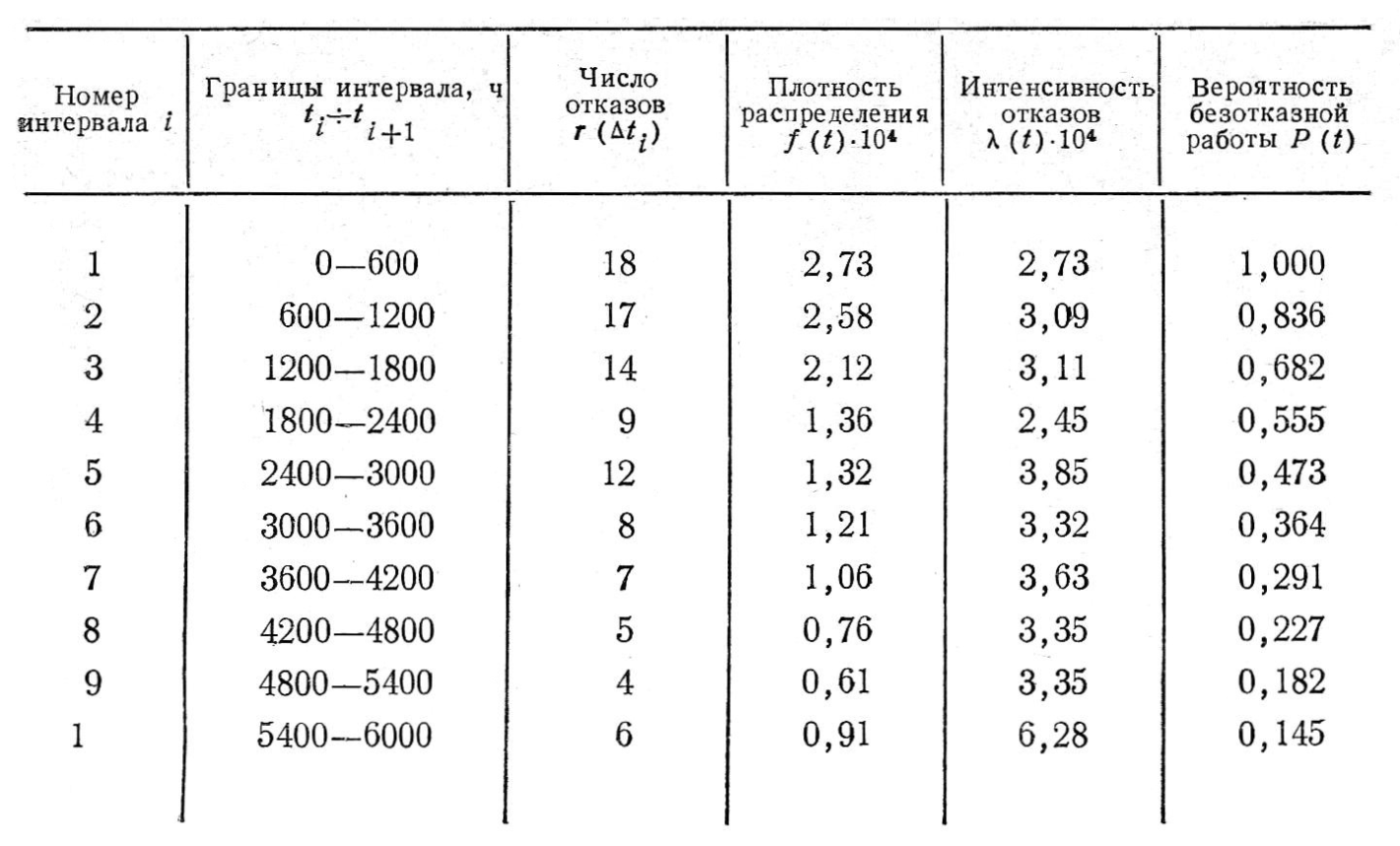

Пример1. Из 110 ограничителей абсолютного давления воздуха системы кондиционирования самолета отказало 100 агрегатов при следуюшей наработке в часах

Табл.3.2. Таблица времени наработки на отказ

Определить оценки f(t), λ(t), P(t) при значениях наработки, не превышающих 6000ч.

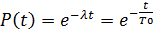

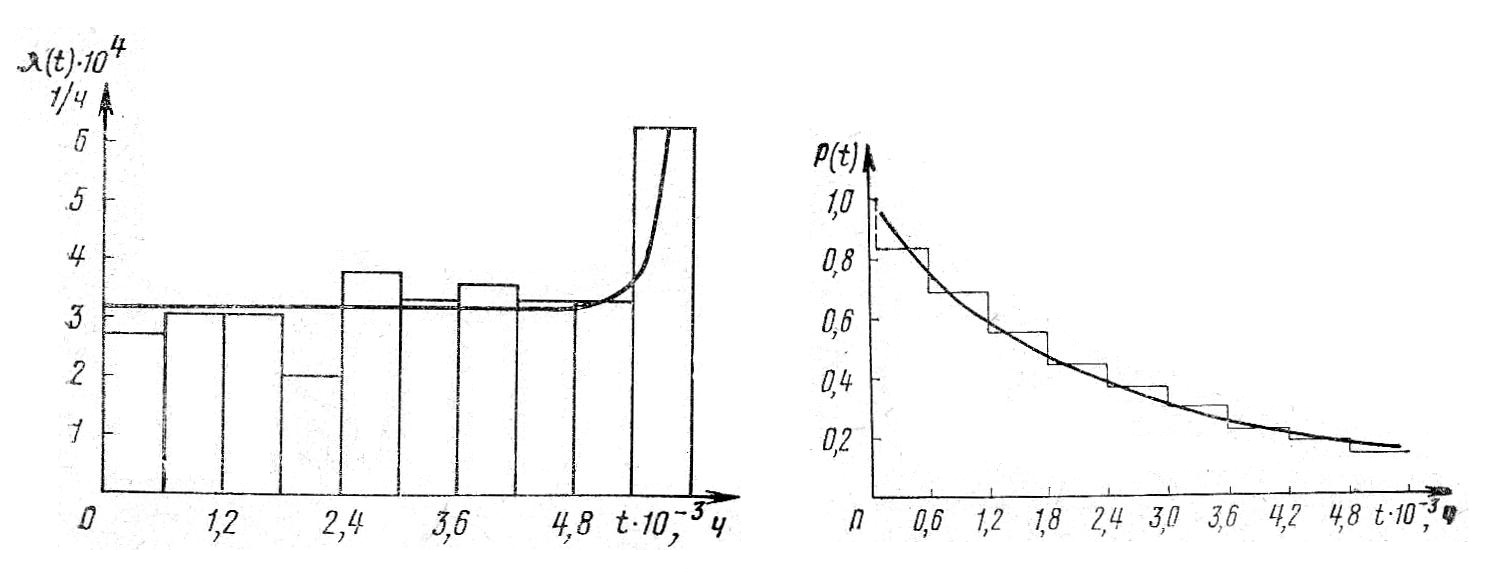

В таблице 3.3 представлены вычисленные значения r(∆ti), f(t), λ(t) для каждого интервала ∆ti = 600ч, а также значения Р(t) в начале интервалов. Соответствующие графики для λ(t) и Р(t) приведены на рис. 3.1, 3.2

Табл.3.3. Расчет показателей надежности ограничителя абсолютного давления

|

|

|

Характер графика (рис. 3.1) показывает, что интенсивность отказов в течение рассматриваемой наработки постоянна и только в конце возрастает. Это обстоятельство необходимо учитывать при назначении ресурса для данного изделия, ограничивая его временем работы до появления роста интенсивности отказов.

Постоянство интенсивности отказов характерно для экспоненциального распределения, для которого параметр λ можно определить по формуле

(3.4)

(3.4)

а вероятность безотказной работы по формуле:

(3.5)

(3.5)

| Рис.3.1. Изменение интенсивности отказов ограничителя абсолютного давления от наработки | Рис.3.2. Изменение вероятности безотказной работы ограничителя абсолютного давления от наработки |

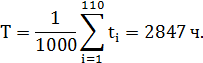

Определяем значение наработки на отказ То при условии, что наработка до отказа не превышала 6000 ч:

По формуле 3.4 находим λ:

На графике рис. 3.2 нанесена кривая вероятности безотказной работы ограничителя давления Р(t) как функция времени работы рассчитанная по формуле (3.5). Из графика следует, что надежность этого агрегата при наработке 6000 ч низкая.

Зная значения интенсивности отказов для различной наработки изделий, можно построить график ее изменения и использовать его при решении вопросов прогнозирования отказов, назначения периодичности осмотров и ресурсов агрегатов летательных аппаратов.

Инженерный анализ надежности АТ имеет целью определение причин отказов, неисправностей и повреждений, степени их влияния на работоспособность изделий и систем, а также последствий, к которым они могут приводить. Результатом анализа должны быть конкретные предложения и мероприятия по предупреждению отказов, неисправностей и повреждений авиационной техники.

Летательный аппарат представляет собой сложную систему, включающую в себя несколько функциональных систем. Ввиду этого поддержание летательного аппарата в исправном состоянии, когда эксплуатируемый объект соответствует всем требованиям, установленным нормативно-технической документацией, оказывается весьма трудной задачей. Поэтому кроме всестороннего знания техники, особенностей ее работы и условий эксплуатации необходимо также знание причин возникновения и проявления отказов и неисправностей и методов и средств их обнаружения и устранения.

Неисправность, как и повреждение и отказ, проявляются в эксплуатации и являются в большинстве своем следствием влияния внешних эксплуатационных факторов. В том случае, когда неисправность или повреждение прогрессируют, возникает отказ, представляющий собой событие, заключающееся в нарушении работоспособности функциональной системы или летательного аппарата в целом.

В практике эксплуатации зачастую применяют термин «дефект», определяемый как отдельное несоответствие продукции требованиям, установленным нормативной документацией. В частных случаях термины «дефект» и «неисправность» могут иметь общую сущность. Однако между ними есть и существенное различие. Так, самолет, поступающий на эксплуатацию с завода-изготозителя, ремонтного завода или даже из АТБ после выполнения соответствующих форм технического обслуживания, может иметь те или иные дефекты. Эти дефекты в системах самолета могут порождать или не порождать отдельные неисправности. При дальнейшей эксплуатации такие неисправности могут прогрессировать и вызывать отказы систем.

Например, дефектом можно считать отсутствие контровки в каком-либо разъемном соединении топливной или гидравлической системы у самолета, поступившего на эксплуатацию с ремонтного завода.или из АТБ, где это соединение разбиралось. Этот дефект, если он не обнаружен и не устранен своевременно, может перейти в неисправность - например, возникновение течи рабочей жидкости. Если эта неисправность своевременно не обнаружена и не устранена, она может вызвать отказ данной системы.

Если то же нарушение контровки произошло по тем или иным причинам под влиянием внешних воздействий в условиях эксплуатации, то его следует классифицировать уже как повреждение, хотя физическая сущность события при этом не меняется.

Повышение конструктивной сложности летательных аппаратов в значительной степени затрудняет поиск неисправностей и выявление причин отказов, возникающих всистемах. Для этого в ряде случаев требуются затраты значительного времени и усилия многих специалистов высокой квалификации. При этом обычно соблюдают следующую последовательность: собирают сведения о характере проявления отказа и об особенностях условий эксплуатации летателыного аппарата; изучают записи в формулярах, бортовом журнале, картах-нарядах на техническое обслуживание и в ведомостях дефектации о ранее имевших место неисправностях; проводят предварительный осмотр летательного аппарата и тех его систем, которые могут дать дополнительные сведения о причине отказа. Затем полученную информацию анализируют, оценивают диагностическую ценность различных признаков отказа и составляют предположение. В том случае, когда полученной информации недостаточно для однозначного определения неисправности системы, а также когда появляется одновременно несколько гипотез, возникает задача в выборе методов поиска неисправности.

Поиск неисправностей рассматривается как производственный процесс, который характеризуется численным значением нескольких параметров: числом проверок k, потребным для выявления неисправностей; продолжительностью выполнения отдельных операций ti и всего поиска в целом t; трудоемкостью отдельных операций – Ti и всего процесса в -целом T; стоимостью отдельных проверок Сi и полных затрат на выявление неисправности С.

Основными методами поиска неисправностей в сложных системах летательных аппаратов являются: последовательное исключение неисправностей, проверка по возрастающей трудоемкости, контроль «слабых точек», методы «трудозатраты - вероятность» и половинного разделения элементов, а также комбинированный метод и др.

Метод последовательного исключения. Метод заключается в том, что поочередно проверяют исправность всех элементов, могущих вызвать отказ. При этом используют: внешний осмотр, проверку с помощью специальных установок, прозванивание электроцепей, продувку сжатым воздухом трубопроводов и т. д. В основе метода заключен принцип - от простого к сложному. Сложную систему разделяют на участки, которые последовательно проверяют. На участке, где обнаружена неисправность, последовательно проверяют все элементы. Этот метод, хотя и находит применение, особенно при отсутствии статистических данных надежности элементов систем и трудоемкости проверок нельзя назвать оптимальным, так как продолжительность поиска неисправности может быть большой.

Метод проверок по возрастающей трудоемкости. Если известны трудоемкости Ti или продолжительности ti проверок различных компонентов, в этом случае целесообразно применять метод проверок по возрастающей трудоемкости, т. е. устанавливать очередность проверок элементов в порядке возрастания значений этих параметров:  Этот метод в подавляющем большинстве случаев позволяет выявить неисправность в более короткое время.

Этот метод в подавляющем большинстве случаев позволяет выявить неисправность в более короткое время.

Метод контроля «слабых точек». При наличии условных вероятностей отказа компонентов

где q-вероятность отказа i-го компонента системы.

Которые могут быть получены на основе обработки статистических данных, можно использовать метод контроля «слабых точек». Суть его состоит в том, что проверка производится в порядке уменьшения наибольшей вероятности отказа:  компонентов систем. В этом случае среднее число проверок заметно уменьшается по сравнению с методом последовательного исключения, а следовательно, снижаются и затраты времени на поиск неисправностей.

компонентов систем. В этом случае среднее число проверок заметно уменьшается по сравнению с методом последовательного исключения, а следовательно, снижаются и затраты времени на поиск неисправностей.

Метод «трудоемкость - вероятность». Этот метод учитывает условные вероятности появления отказов  трудоемкости проверок. Проверку начинают с того элемента, где наблюдается минимальное значение

трудоемкости проверок. Проверку начинают с того элемента, где наблюдается минимальное значение  , а затем продолжают проверки в порядке возрастания этого показателя.

, а затем продолжают проверки в порядке возрастания этого показателя.

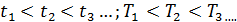

Метод половинного разделения элементов. Во многих случаях поиск неисправностей приходится осуществлять при отсутствии статистических данных о надежности элементов систем, трудоемкости и продолжительности их проверок. В этом случае рекомендуется применять метод половинного разделения элементов, или «метод средней точки». Идея этого метода состоит в том, что отказ любого элемента считают равновероятным. Начинают поиск с отыскания средней точки А (рис. 3.3), делящей систему на два блока 1-4 и 5-8. Затем проверяют один из блоков 1-4 или 5-8. Блок, в котором обнаружена неисправность (например, 5-8), в свою очередь подвергают половинному разделению на более мелкие блоки и отысканию средней точки Б. Аналогично предыдущему проверяют блоки 5-6 или 7-8. Этот процесс продолжают до обнаружения отказавшего элемента. Рассмотренный метод является наиболее выгодным, так как предусматривает минимум проверок.

Рис.3.3. Схема выбора средней точки

Комбинированный метод. Он представляет собой соединение двух методов - «половинного разделения» и «трудоемкость- вероятность». В основу комбинированного метода поиска положен метод половинного разделения элементов, скорректированного информацией о трудоемкости проверок и вероятности отказов.

Наряду с рассмотренными выше в зависимости от конкретных условий могут применяться и другие методы поиска неисправностей. Например, для систем автоматического регулирования двигателей может успешно применяться метод функциональной логики. В основу этого метода положен логический анализ системы путем, установления связей между внешними признаками и условиями проявления искомого отказа с отказами различных элементов системы.

Средства автоматизированного контроля

Визуальный и инструментальный методы контроля требуют больших затрат и труда высококвалифицированных специалистов: и это в целом значительно снижает эффективность использования летательных аппаратов и удорожает стоимость технического обслуживания. Снижение эффективности и удорожание стоимости технического обслуживания значительно возрастают с повышением сложности конструкций и увеличением общего числа используемых на летательном аппарате технических систем и устройств. К тому же обычные методы контроля являются громоздкими, недостаточно совершенными, не обеспечивают объективности и быстрого поиска неисправностей. Все это вынуждает разрабатывать и внедрять на летательных аппаратах более совершенные автоматизированные средства контроля.

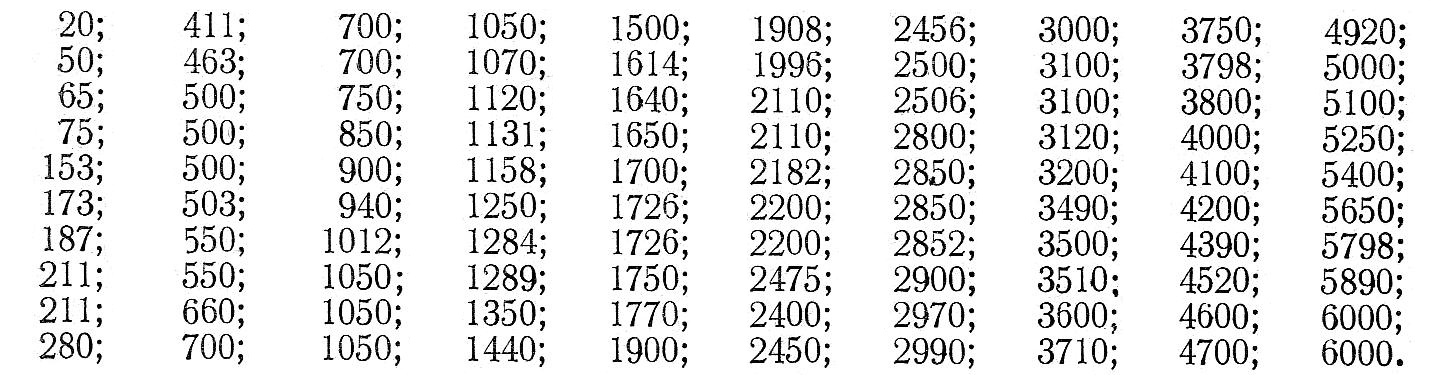

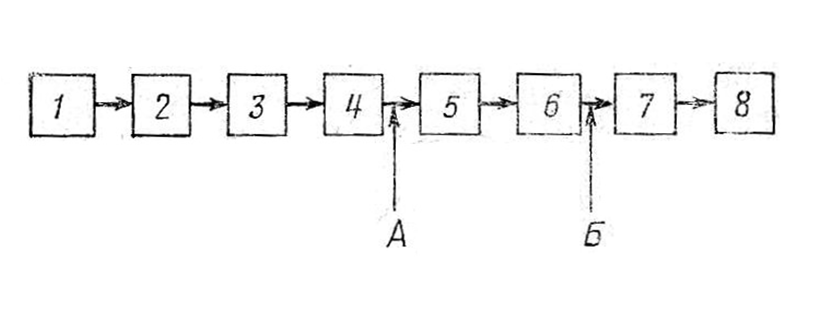

Для полной автоматизации всех процессов контроля летательный аппарат должен быть специально оборудован (рис.3.4). В случае применения автоматизированных средств контроля полную проверку всего оборудования многадвигательного летательного аппарата можно осуществить примерно за 4 ч. При отсутствии автоматизированных средств контроля эта же работа выполняется примерно в 9 раз дольше и только в том случае, когда в ней будут участвовать столько специалистов, сколько может одновременно разместиться на летательном аппарате.

| Рис.3.4. схема системы автоматического контроля: А- программирующее устройство; Б- логическое устройство; I- генератор стимулирующих сигналов; II- объект; III- устройство самопроверки; IV- компаратор; V- анализатор; VI- записывающее устройство; VII- индикатор; 1-9 – блоки программирующего устройства и анализатора |

Выгоды применения автоматизированных средств контроля вполне очевидны. Средства, применяемые для автоматизированного: контроля механических устройств и оборудования летательных аппаратов в процессе эксплуатации, обычно допускают работу в автоматическом и ручном режимах. При этом ручной режим проверки применяют при отладке программы контроля и при регулировке и настройке отдельных объектов контроля. Автоматизированные средства контроля обычно создаются так, чтобы они давали возможность осуществлять контроль состояния летательного аппарата по полной или, в случае необходимости, по сокращенной программе, когда требуется проверить работу только одной какой-либо системы. Таким образам, применение автоматизированных средств контроля позволяет объективно оценивать техническое состояние летательного аппарата при значительном сокращении времени на проверку работоспособности и уменьшении числа обслуживающего персонала.

При создании автоматизированных средств контроля должны выполняться следующие требования:

· Универсальность - это дает возможность применять эти средства для проверки работоспособности различных типов летательных аппаратов. Принципиально такая возможность имеется при применении дискретной вычислительной техники. В этом случае сигналы, соответствующие значениям контролируемых функциональных параметров агрегатов и устройств, преобразуются в дискретную форму, и тогда дальнейшая их обработка возможна с применением электронных вычислительных машин. Применение универсальных автоматизированных средств контроля дает возможность значительно уменьшить число потребных средств и соответственно затраты на их создание и эксплуатацию.

· Необходимость обеспечения полной автоматизации процессов проверки состояния авиационной техники. Использование данного принципа открывает широкие возможности по сокращению времени проверки, поиска неисправностей, а следовательно, и повышения коэффициента готовности и сокращения потребного количества обслуживающего персонала.

· Соблюдение принципа рациональной технологии проверки. Рациональная проверка обусловливает только оптимальный выбор контролируемых параметров и обеспечение высокой контролепригодности эксплуатируемого объекта, но главным образом выбор правильной, наиболее рациональной последовательности проверки всех необходимых параметров или одновременной проверки нескольких из них. В случае использования определяющих параметров, для которых возможна интегральная проверка, необходим одновременный контроль по целой группе параметров.

· Возможность проверки.

Литература

Основная:

1. Пугачев А.М. «Техническая эксплуатация» 1977г.

2. Зубков Б.В. «Безопасность полетов», КИИГА, Киев 1985г.

3. Жорняк Г.Н. «Техническая эксплуатация и ремонт авиационной техники», МИИГА 1988г.

4. Крохин З.Т., Скрипник Ф.И. «Инженерно-организационные основы обеспечения безопасности полетов в ГА», М., Транспорт 1987г.

5. Иванов П.А. Давыдов П.С. «Техническая эксплуатация радиоэлектронного оборудования воздушных судов», М., Транспорт 1985г.

6. Загребельный В.Н. «Эксплуатационная документация инженерно-авиационной службы ГА», 1985г.

7. «Наставление по технической эксплуатации и ремонту авиационной техники в ГА», М.,1993г.

8. Анкин Н.В. «Техническая эксплуатация самолетов».

9. Смирнов Н.Н. «Инженерно-авиационное обеспечение полетов», М., МИИГА 1988г.

Дополнительная:

10. Балясников В.В., Никулин Н.Ф. «Системы обеспечения безопасности полетов» Санкт-Петербург 1995г.

11. Рыбалкин В.В., Зубков Б.В. «Человеческий фактор и безопасность полетов», М., МГТУ ГА 1994г.

12. Смирнов Н.Н., Чинючин Ю.М. «Эксплуатационная технологичность», М., Транспорт 1994г.

13. «Наставления по производству полетов в ГА», М., 1985г.

2015-02-27

2015-02-27 9511

9511