15.1. Тиристорное управление синхронным электродвигателем

Преимуществом тиристорных преобразователей по сравнению с электромашинными является их высокое быстродействие (от 0.1…0.5с для электромашинных до 0.005…0.01с для тиристорных преобразователей). Схемы с тиристорами применяются в электроприводе для различных целей: получение регулируемого напряжения, преобразования постоянного тока в переменный (инверторы и преобразователи частоты), бесконтактной коммутации цепей (бесконтактные пускатели, ключи и переключатели), получения различных режимов работы электроприводов постоянного и переменного токов - включение и реверсирование двигателей, регулирование скорости, динамического торможения и торможения противовключением, а также специальных режимов асинхронного двигателя - шагового и вибрационного. Схемные решения тиристорных устройств для получения различных режимов работы электроприводов весьма разнообразны.

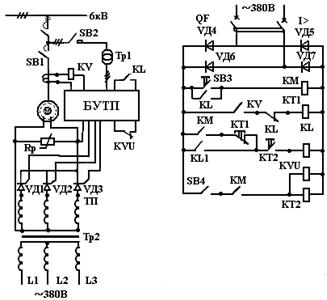

Простейшая схема с тиристорным возбудителем для синхронного двигателя дана на рис.15.1.

В ней использован тиристорный преобразователь ТП, выполненный по трехфазной нулевой схеме выпрямления. Перед пуском синхронного двигателя необходимо включить питание цепей управления с помощью автоматического выключателя QF, кнопки SВ3 и выключателя SB4, а также трансформатор Тр2, питающий тиристорный возбудитель. Включением выключателя SB2 и масляного выключателя SB1 подается питание на блок управления тиристорным преобразователем и на статор двигателя М, катушку контактора КМ, предназначенного для включения вспомогательного асинхронного двигателя (привод вентилятора для охлаждения тиристоров - на схеме не показан). Включаются реле KL пусковым током двигателя М, катушки реле времени КТ1 и КТ2 и реле инвертного режима KVU.

Вначале осуществляется синхронный пуск двигателя М. Двигатель разгоняется до подсинхронной скорости при которой пусковой ток в статоре снижается и реле KV размыкает свой замыкающий контакт в цепи катушки реле времени КТ1, включающем с необходимой выдержкой времени реле КL. Оно блокирует замыкающий вспомогательный контакт SB3 в цепи катушки КМ, становится на самопитание через замыкающий контакт КТ2, а также подает напряжение на блок управления тиристорного преобразователя БУТП. В результате этого открываются тиристоры преобразователя и в обмотку возбуждения двигателя М подается постоянный ток. Синхронный двигатель втягивается в синхронизм.

Рис.15.1. Принципиальная схема синхронного электропривода с тиристорным возбудителем

При отключении выключателя SB3 теряют питание реле времени КТ2 и реле КVU, которое своим размыкающим контактом воздействует на блок управления БУТП, переводя его в инверторный режим, обеспечивающий гашение магнитного поля синхронного двигателя. После выдержки времени, осуществляемой реле времени КТ2, несколько большей времени гашения поля, отключаются реле КL и контактор КМ. При этом отключаются питание блока БУТП и двигатель вентилятора охлаждения тиристоров. Тем самым схема приводится в исходное состояние.

Блок управления БУТП содержит и автоматический регулятор возбуждения, предназначенный для регулирования тока возбуждения синхронного двигателя. Обозначенный на схеме нелинейный резистор Rр (варистор) служит для защиты преобразователя от перенапряжений.

15.2. Системы управления крановыми механизмами

К основным крановым механизмам относятся также механизмы, которые, непосредственно участвуя в подъемно - транспортных операциях, определяет их темп и качество: механизмы подъема, передвижения, поворота. Крановое электрооборудование должно удовлетворять следующим особым условиям эксплуатации: изменение нагрузки в широких пределах значений и направления действия, большой диапазон регулирования скорости при различных значениях и направлениях нагрузки, большая частота включений, постоянное чередование периодов работы и пауз, значительные внешние механические воздействия и высокая вероятность различных перегрузок, повышенные требования к надежности устройств отключения и торможения электропривода. Все многообразие режимов эксплуатации сведено к четырем: Л- легкий, С- средний, Т- тяжелый, ВС- весьма тяжелый.

В современной грузоподъемной технике используются разнообразные крановые механизмы, число которых превышает 100 наименований, а почти каждое наименование имеет несколько исполнений, отличающихся по грузоподъемности, скорости механизмов, конструктивным особенностям и тому подобное.

Управление крановыми электроприводами всех типов и назначений выполняется оператором, осуществляющим визуальный прямой или дистанционный контроль за грузовыми операциями. Поэтому все операции управления крановыми электроприводами автоматизируются на базе разомкнутых систем, скоростные параметры которых, моменты включения и отключения выбираются оператором. Все многообразие систем управления крановых электроприводов делится на три группы:

- непосредственного управления исполнительными электродвигателями постоянного и переменного токов с помощью комплектных силовых коммутационных аппаратов (силовых кулачковых контроллеров);

- дистанционного управления исполнительными двигателями постоянного и переменного токов, получающими питание от сети с помощью комплектных устройств коммутации силовых цепей (магнитных контроллеров);

- управление ДПТ и АД с питанием их от различного рода преобразователей тока, частоты напряжения.

Среди систем управления, обладающих высокими регулировочными параметрами, система Г-Д долгое время являлась единственной, обеспечивающей широкий диапазон регулирования. Система Г-Д состоит из двигателя постоянного тока, получающего питание от генератора постоянного тока с регулируемым напряжением. Управление электроприводом по системе Г-Д осуществляется путем изменения значения и направления тока возбуждения генератора. Изготавливаются два типа систем управления: с релейно - контакторным регулированием в цепях возбуждения; с бесконтактным регулированием при помощи магнитных усилителей.

Из систем переменного тока применяются приводы с многоскоростными асинхронными короткозамкнутым и фазным ротором двигателями, двухдвигательные асинхронные приводы.

Однако для кранов, работающих в напряженном режиме и требующих обеспечения интенсивных и в то же время плавных переходных процессов, глубокого регулирования скорости, должны быть достаточно надежными нашли применение приводы с использованием тиристоров. Основными факторами, обусловившими быстрое развитие тиристорного электропривода являются следующие: высокий КПД тиристорного преобразователя (0.95...0.97), относительно малые габариты и масса тиристоров, постоянная готовность их к работе, практическая безинерционность, незначительная мощность устройств управления ими, длительный срок службы, большой интервал допустимых рабочих температур, легкость их резервирования. Недостатки тиристоров: относительно высока пока их стоимость, плохо переносят перенапряжение и перегрузку по току, схемы управления содержат относительно большое число элементов, преобразователи искажают напряжение сети.

В крановых электроприводах используются системы с тиристорными преобразователями частоты ПЧ-М, что позволяет при применении асинхронного двигателя с короткозамкнутым ротором получить большой диапазон регулирования (60:1 и выше) и добиться высоких динамических показателей. Тиристорные преобразователи частоты с непосредственной связью относительно просты по схеме и конструктивному исполнению.

Из подъемников рассмотрим электрифицированные тали и кран-балки. Они широко распространены на ряде промышленных и строительных предприятиях, особенно в тех случаях, когда необходимо перемещения грузов и деталей машин в период строительства, монтажных и ремонтных работ как внутри производственных помещений, так и на открытых территориях. Тали и кран - балки по своим габаритам меньше мостовых кранов, вследствие чего значительно сокращаются размеры их установки. Они состоят из двух конструктивно связанных механизмов: подъема и передвижения, каждый из которых приводится в движение собственным асинхронным двигателем. Передвигается таль по двутавровой балке на ходовых колесах, приводимых двигателем через редуктор. Конструкция кран - балки отличается от тали тем, что балка на которой она перемещается, может двигаться вдоль производственного помещения.

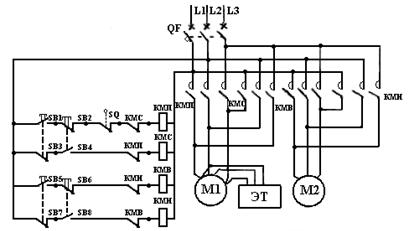

Схема управления двигателем тали, кран - балки приведена на рис.15.2. Напряжение к силовым цепям и катушкам пускателей подъема КМП, спуска КМС, а также передвижения вперед КМВ, назад КМН подводится через автоматический выключатель QF.

Рис.15.2. Принципиальная схема управления электроприводом тали, кран-балки

Движение подъемного устройства вверх ограничивается конечным выключателем SQ. Блокировка пускателей каждого двигателя от одновременного включения осуществляется двухцепными кнопками, установленными на подвесной кнопочной станции, и размыкающими контактами пускателей КМС в цепи КМП и наоборот, КМН в цепи КМВ и наоборот. При работе двигателя необходимо держать соответствующую кнопку управления во включенном состоянии, так как на талях и кран - балках не применяется шунтирование кнопок "Пуск" соответствующими блок - контактами пускателей. Это предотвращает уход подъемного устройства от оператора, так как, если последний отпускает подвесную кнопочную станцию, то двигатель отключается от сети.

15.3. Системы управления механизмами непрерывного транспорта

Механизмы непрерывного транспорта проще по своему устройству и эксплуатации, чем такие транспортные средства, как краны и подъемники, имеющие циклический характер нагрузки. По количеству перемещаемых грузов и длине трасс механизмы непрерывного транспорта часто могут успешно соревноваться с автомобильном и железнодорожном транспортом и могут быть использованы для перевозки пассажиров. Наиболее распространенными механизмами непрерывного транспорта являются конвейеры различных типов, конструкция которых определяется главным образом характером перемещаемых грузов, весом и скоростью их движения: ленточные, пластинчатые, роликовые, цепные, подвесные. Наиболее распространенны ленточные конвейеры для транспортировки сыпучих грузов: зерна, кормов, песка, глины, руды, угля и тому подобное.

К электроприводу конвейеров предъявляются требования высокой надежности, простоты обслуживания, плавности и обеспечение повышенного момента при пуске, небольшого регулирования скорости и согласованному вращению нескольких электроприводов при значительной длине конвейера (до 1500м). Всем этим требованиям в достаточной степени удовлетворяют асинхронные двигатели с короткозамкнутым ротором и с контактными кольцами. Двигатель должен располагаться, как правило, после участка с наибольшей нагрузкой (большое число грузов, крутые подъемы и перегибы, наивысшая точка подъема). Применение многодвигательных приводов позволяет улучшить эксплуатационные показатели по сравнению с одиночным. При работе вхолостую может работать один двигатель, под нагрузкой два, а в случае завалов конвейера транспортируемыми материалами возможен и пуск всех двигателей одновременно. Кроме того улучшается равномерность натяжения ленты или цепи конвейера, уменьшается нагрузка тягового органа (механическое оборудование может быть выбрано более легким). Однако при этом возникает необходимость в согласованном движении нескольких двигателей конвейеров. Для этого применяются системы согласованного вращения по схеме машин двойного питания, то есть статорные обмотки двигателей подключены в сеть переменного тока постоянной частоты, а роторные обмотки двигателей питаются от преобразователя частоты.

Основным средством автоматизации, применяемым в поточно-транспортных системах, являются блокировки, осуществляющие между электроприводами взаимную связь, соответствующую технологическому процессу. Блокировки обеспечивают определенный порядок пуска и остановки отдельных двигателей. Кроме того, на всю установку имеется централизованное управление, общее для всех механизмов данной поточно-транспортной системе. Для пуска участка достаточно включить двигатель механизма, расположенного последним по потоку материала. Это приведет к автоматическому включению всех предшествующих механизмов этого участка. Блокировочные связи электроприводов обеспечивают необходимую последовательность пуска механизмов, соответствующую технологическому потоку материала. Делается это во избежание завала транспортируемым материалом отдельных механизмов. В этих же цепях блокировки приводят к отключению двигателей всех предшествующих по потоку механизмов при остановке любого механизма.

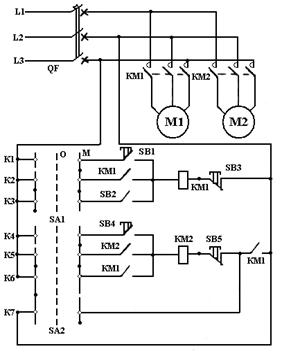

Рис.15.3. Принципиальная схема управления электроприводом тали, кран- балки

Схема предусматривает два режима управления: А – централизированное автоматическое включение, М - местное включение. Выбор режима управления производится с помощью универсальных переключателей SA1 и SA2.

Местное управление осуществляется оператором непосредственно у места установки пусковых аппаратов привода конвейера. Универсальные переключатели SA1 и SA2 устанавливаются в положение М. При этом замыкаются контакты К1, К2, К4, К5, K7 (шунтируется блок – контакты КМ1 в цепи катушки пускателя КМ2). Пуск и остановка транспортеров в этом режиме производится кнопками SB1 и SB4 «Пуск», SB3 и SB5 «Стоп».

Автоматическое централизованное управление позволяет освободить человека от непосредственного участия в пуске каждого приводного двигателя технологической цепи механизмов. При этом способе управления оператор дает только начальный командный импульс на пуск и остановку механизмов. Универсальные переключатели SA1 и SA2 устанавливаются в положение А. При этом замыкаются контакты К2, К3, К5, К6. Двигатели пускаются поточно-транспортной системы кнопкой SB2 «Пуск». При этом сначала запускается двигатель М1, блок – контакты катушки пускателя КМ1 замыкаются в цепи управления катушки пускателя КМ2. На неё подается напряжение и запускается двигатель М2. Двигатель М2 останавливается при нажатии на кнопку SB5 «Стоп», а двигатели М1 и М2 одновременно останавливаются кнопкой SB3 «Стоп».

Литература

1. Чиликин М.Г. Общий курс электропривода / М.Г. Чиликин, А.С. Сандлер. – М.: Энергоиздат, 1981.-576с.

2. Москаленко В.В. Электрический привод / В.В. Москаленко.- М.: Высшая школа, 1991.-430с.

3. Ильинский Н.Ф. Общий курс электропривода / Н.Ф. Ильинский, В.Ф. Казаченко.- М.: Энергоиздат, 1992.-544с.

4. Русан В.И. Аграрная энергетика: оборудование, экономия энергоресурсов и прогноз развития./ В.И. Русан – Мн., 2001. 48с.

5. Русан В.И. Энергетическая ситуация и основные направления эффективного энерго обеспечения АПК / В.И. Русан – Мн., 2003, 56 с.

6. Проспекты по электрооборудованию международной специализированной выставки “Автоматизация, электроника, электроток, свет.”. Минск, 2006.

7. Васин В.М. Электрический привод / В.М. Васин.- М.: Высшая школа, 1984.-231с.

8. Проспекты по электрооборудованию международной специализированной выставки “Автоматизация, электроника, электроток, свет.” Минск, 2006

8. Проспекты по электрооборудованию международной специализированной выставки “Автоматизация, электроника, электроток, свет.” Минск, 2006

У ч е б н о е и з д а н и е

2015-02-27

2015-02-27 4559

4559