Назначение – получение дополнительных количеств светлых нефтепродуктов каталитическим разложением тяжелого сырья в присутствии водорода.

Технологический режим: установок двухступенчатого (1) и одноступенчатого (2) гидрокрекинга.

1 2

Давление, кгс/см2 150 50

Объемная скорость в каждой ступени, ч-1 1 1

Кратность циркуляции

водородсодержащего газа, м3/м3 сырья 1000-1700 600

Температура,0С

в первой ступени 425 420-425

во второй ступени 400-425 -

В зависимости от сырья и продуктов, которые необходимо получить, используются одноступенчатые и двухступенчатые процессы, системы с неподвижным, движущимся и суспендированным катализаторами Одноступенчатый вариант применяется для максимального производства дизельного топлива, двухступенчатый — при получении более легких продуктов.

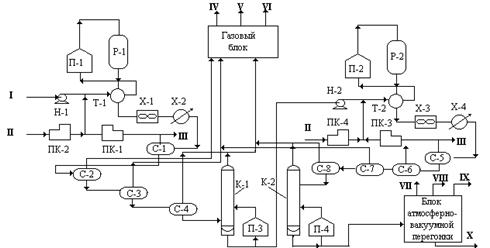

Принципиальная технологическая схема двухступенчатого гидрокрекинга с неподвижным слоем катализатора:

I – сырье; II – свежий водородсодержащий газ; III – отдув; IV – сухой газ; V – сероводород; VI – жирный газ; VII – бензин; VIII – керосиновая фракция; IX – дизельная фракция; X – тяжелый газойль.

Ниже приведена технологическая схема установки двухступенчатого гидрокрекинга с неподвижным слоем катализатора. Смесь сырья с водородсодержащим газом нагревается в теплообменниках и печи, а затем проходит через реактор первой ступени Р-1, в котором происходит удаление серы и азота, а также частичный крекинг сырья. Продукты реакции охлаждаются в теплообменниках и холодильниках, а затем поступают в сепаратор высокого давления С-1, где из гидрогенизата выделяется циркулирующий водородсодержащий газ, возвращаемый на смешение с сырьем. Стабилизация гидрогенизата проводится последов а тельным снижением давления, а затем с помощью ректификации. в колонне К-1. При 80 кгс/см2 от гидрогенизата отделяется сухой газ, при 20 н 2 кгс/см2—жирный газ. Стабильный гидрогенизат первой ступени направляется через теплообменник и печь П-3 на вторую ступень гидрокрекинга. Схема второй ступени аналогична принятой для первой ступени. Стабилизированный гидрогенизат второй ступени поступает в блок атмосферно-вакуумной перегонки, где разделяется на отдельные фракции. Количество и качество фракций зависит от принятого варианта работы установки. При бензиновом и дизельном варианте получают легкий бензин С5—С6, тяжелую бензиновую фракцию 85—180 °С, дизельную фракцию 180—350 °С и тяжелый газойль (фракция >350°С), а при реактивнотопливном — бензиновую фракцию C5 - 120°C, керосиновую фракцию 120—240°С; дизельную фракцию 240—350 °С и тяжелый газойль. В составе установки имеется газовый блок, где проводится очистка газа от сероводорода и выделение фракции C3—C4.

2015-02-27

2015-02-27 3501

3501