ОБЩИЕ ПОЛОЖЕНИЯ

7.1. Возведение монолитных конструкций с использованием предварительного электроразогрева заключается в приготовлении и доставке бетонной смеси на строительную площадку, форсированном ее разогреве до заданной температуры электрическим током, укладке разогретой смеси в подготовленную опалубку и последующем выдерживании бетона в последней в течение заданного времени, не допуская остывания конструкции в целом ниже расчетной температуры.

7.2. Предварительный электроразогрев бетонных смесей является технологическим приемом повышения начальной температуры свежеуложенного бетона. Применение его позволяет интенсифицировать процессы твердения бетона в ранние сроки, увеличивать сроки остывания забетонированной конструкции, а следовательно, и получить более высокую прочность бетона к моменту его замерзания по сравнению со способом обычного термоса.

7.3. Электроразогрев бетонных смесей осуществляется непосредственно перед их укладкой с помощью системы пластинчатых электродов, подключаемых к источнику переменного электрического тока промышленной частоты на рабочее напряжение, как правило, 380 В.

7.4. Уплотнение разогретой бетонной смеси в процессе ее укладки обеспечивает высокое качество бетона, так как при этом практически исключается остаточное тепловое расширение, которое обычно имеет место при других способах тепловой обработки.

7.5. Применение предварительного электроразогрева при зимнем бетонировании монолитных конструкций позволяет отказаться от подогрева до высоких температур заполнителей, ограничиваясь только их оттаиванием, увеличить допустимую продолжительность транспортирования бетонной смеси с бетоносмесительного узла на строительную площадку, исключить активную тепловую обработку бетона непосредственно в конструкции и сократить сроки достижения заданной прочности по сравнению с методом термоса.

7.6. Учитывая большие потребности в установочных электрических мощностях и необходимость экономии энергетических ресурсов, предварительный электроразогрев бетонных смесей рекомендуется применять в случаях:

когда способ термоса, в том числе и в сочетании с противоморозными добавками, не обеспечивает в данных конкретных погодно-климатических условиях достижение требуемой прочности или заданного срока достижения этой прочности;

когда применение способа термоса трудно осуществимо или экономически нецелесообразно из-за значительных материальных и трудовых затрат, отсутствия необходимых эффективных теплоизоляционных материалов и других причин, что должно быть подтверждено технико-экономическим обоснованием;

когда отсутствуют противоморозные добавки или их применение не допускается для данных конструкций.

7.7. Предварительный электроразогрев бетонных смесей наиболее эффективно применять для бетонирования монолитных конструкций с модулем поверхности менее 12 м-1.

7.8. Продолжительность форсированного электроразогрева бетонной смеси до заданного температурного уровня определяется наличием электрических мощностей, темпом бетонирования, интенсивностью загустевания смеси и другими факторами и должна находиться в пределах 5 - 20 мин. При разогреве в течение менее 5 мин значительно возрастает требуемая электрическая мощность и наблюдается отставание нагрева крупного заполнителя, а разогрев в течение более 20 мин может привести к недопустимому загустеванию смеси.

7.9. Максимальная температура разогрева бетонной смеси назначается в зависимости от вида и минералогического состава применяемого цемента, требуемых сроков достижения заданной прочности, интенсивности загустевания смеси и ряда других факторов и, как правило, не превышает 80 °С.

7.10. Разогретая бетонная смесь быстро теряет свои формовочные свойства. Поэтому транспортировать ее к месту укладки целесообразно по возможности без перегрузок в промежуточные емкости, а укладку ее в опалубку производить немедленно, в минимально короткие сроки. Время от момента окончания разогрева до окончания виброуплотнения не должно, как правило, превышать 15 мин.

Обеспечение в течение заданного срока требуемых формовочных свойств разогретой смеси может быть достигнуто введением при приготовлении бетонной смеси пластифицирующих или замедляющих схватывание добавок, в частности сульфитно-дрожжевой бражки (СДБ), винсоловой смолы (СНВ), омыленного древесного пека, ГКЖ-10, малонафта, суперпластификаторов и других. Эффективность добавок в разогретых смесях и ее дозировка должны быть проверены опытным путем построечной лабораторией применительно к конкретным местным материалам.

7.11. Разогретая бетонная смесь укладывается в конструкцию (подготовленную опалубку) и уплотняется обычными способами. Сразу после уплотнения неопалубленная поверхность бетона укрывается влаго- и теплозащитой расчетной толщины, обеспечивающей последующее остывание монолитной конструкции по заданному температурному режиму. В отдельных случаях, когда термосное выдерживание уложенного разогретого бетона не обеспечивает заданную скорость остывания и возникает опасность, что к моменту замерзания жидкой фазы в бетоне или к расчетному сроку бетон не достигнет требуемой прочности (из-за резкого понижения температуры окружающей среды, недостаточности или отсутствия теплоизоляции и ряда других причин), следует осуществлять дополнительный обогрев конструкции.

7.12. Защита поверхности уложенного разогретого бетона от влагопотерь может быть достигнута либо укрытием ее пленкообразующими материалами, либо нанесением на нее пленкообразующих составов.

Для защиты бетона от теплопотерь могут быть использованы любые теплоизоляционные материалы, применяемые обычно при выдерживании бетона способом термоса, - минеральная вата, опилки, техническая пена и т.п.

В качестве тепло- и влагоизоляции могут быть использованы и специальные тепловлагоизоляционные покрывала, в том числе и с электронагревательными элементами.

7.13. Длительность остывания бетона и прочность его к моменту замерзания жидкой фазы в нем или к любому заданному сроку определяется приближенно расчетом как при способе обычного термоса (п. 5.12 настоящего Руководства).

ЭЛЕКТРООБОРУДОВАНИЕ ДЛЯ РАЗОГРЕВА БЕТОННОЙ СМЕСИ

7.14. Предварительный электроразогрев бетонной смеси осуществляется вблизи места ее укладки на специально оборудованном для этого посту в поворотных бункерах (бадьях), оснащенных пластинчатыми электродами, или непосредственно в кузовах автосамосвала с помощью системы опускных пластинчатых электродов.

7.15. Бункера для электроразогрева бетонной смеси могут быть выполнены с различной емкостью, зависящей от темпа бетонирования, типа и емкости кузова автосамосвала или другой бетоновозной машины, грузоподъемности крана, наличия электрических мощностей. В большинстве случаев емкость бункера не превышает 2 м3.

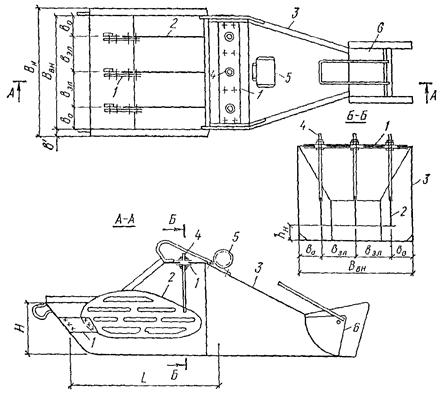

7.16. Бункер для электроразогрева (рис. 12) состоит из корпуса, выполненного, как правило, из листовой стали толщиной не менее 4 мм, 3 - 6 пластинчатых электродов, токоподключающего устройства и затвора выгрузочного отверстия.

Рис. 12. Принципиальная схема бункера для электроразогрева бетонной смеси

1 - электроизолированное крепление электрода; 2 - электрод; 3 - корпус бункера; 4 - контактная шпилька; 5 - вибратор; 6 - затвор

Поворотный бункер для электроразогрева должен быть оборудован вибратором, а в месте, где начинается сужение бункера, следует предусматривать порожек, ограничивающий растекание смеси при ее загрузке.

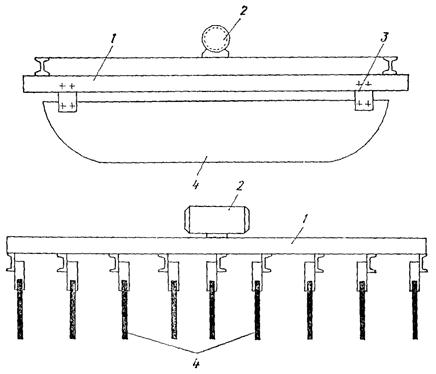

7.17. Установка с опускными электродами (рис. 13) для электроразогрева бетонных смесей непосредственно в кузовах автосамосвалов представляет собой раму со смонтированными на ней электроизолированными пластинчатыми электродами, имеющими форму, соответствующую конфигурации кузова. Подъем и опускание рамы с электродами осуществляется электроталью или любым другим подъемным механизмом.

Рис. 13. Принципиальная схема опускного устройства для электроразогрева бетонной смеси в кузовах автосамосвала

1 - рама; 2 - вибратор; 3 - электроизолированные крепления электродов; 4 - пластинчатые крепления электродов

Для обеспечения погружения электродов в бетонную смесь и их извлечения на раме смонтирован вибратор.

7.18. Электроды следует выполнять с закругленными углами. Чтобы предотвратить повышенную плотность тока на кромках электродов, рекомендуется изолировать днище бункера листовой резиной (в этом случае расстояние между днищем и электродами должно составлять 0,6 расстояния между электродами).

7.19. В целях уменьшения контактного сопротивления рекомендуется в электродах в продольном направлении делать горизонтальные вырезы шириной 50 мм через каждые 50 мм с расположением их по высоте в шахматном порядке.

7.20. Крепление электродов к корпусу бункера осуществляется болтами на изоляторах из текстолита или другого электроизоляционного материала.

7.21. Подключение электродов к источнику электрического тока осуществляется кабелями с помощью быстродействующих контактных устройств - конусно-штепсельного разъема, ножевого устройства и др.

7.22. Пост электроразогрева представляет собой площадку с деревянными настилом и сетчатым, желательно инвентарным ограждением, оборудованную силовым трансформатором соответствующей мощности и пультом управления. Пульт управления размещается вне ограждения, а ворота для въезда автосамосвалов и калитка в ограждении для прохода обслуживающего персонала должны быть сблокированы системой сигнализации и подачи напряжения на электроды.

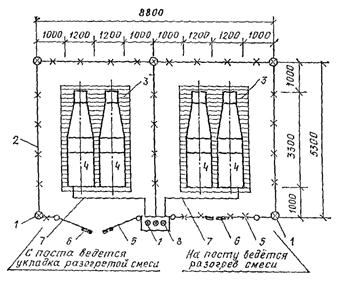

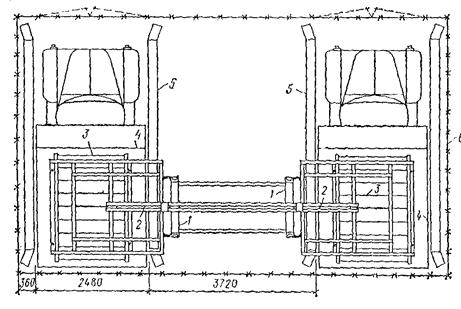

7.23. Для непрерывной работы автотранспорта, бесперебойной подачи разогретой смеси в опалубку и максимального использования электрооборудования во времени пост электроразогрева целесообразно устраивать из двух ячеек, подключенных к одному пульту управления и работающих поочередно, причем каждая ячейка должна быть рассчитана на прием бетонной смеси из одного самосвала. Принципиальные схемы двухячейковых постов электроразогрева в бункерах и в кузовах автосамосвалов приведены на рис. 14 и 15.

Рис. 14. Схема площадки электроразогрева бетонной смеси в бункерах

1 - сигнальные лампы; 2 - ограждение; 3 - деревянный настил; 4 - бункера разогрева; 5 - ворота; 6 - концевые выключатели; 7 - токоподводящий кабель; 8 - пульт управления

Рис. 15. Схема площадки для электроразогрева бетонной смеси в кузовах автосамосвалов

1 - направляющая рама; 2 - механизм подъема системы электродов; 3 - система опускных электродов; 4 - кузов автосамосвала; 5 - направляющие для автосамосвала; 6 - ограждение

РАСЧЕТ ЭЛЕКТРИЧЕСКИХ И КОНСТРУКТИВНЫХ ПАРАМЕТРОВ УСТАНОВОК ДЛЯ ЭЛЕКТРОРАЗОГРЕВА БЕТОННЫХ СМЕСЕЙ

7.24. Необходимая электрическая мощность для разогрева бетонной смеси определяется теплотехническим расчетом по формуле

(20)

(20)

где C - удельная теплоемкость бетонной смеси, кДж/(кг · °С) (принимается по таблицам или определяется расчетным или опытным путем);

γ - объемная масса бетонной, смеси, кг/м3;

t р - конечная температура разогрева бетонной смеси, °С;

t тр - температура после транспортирования бетонной смеси, °С;

Vб - объем одновременно разогреваемой порции бетонной смеси, м3;

K - коэффициент, учитывающий потери тепла в процессе разогрева (принимается равным 1,1);

K эр - коэффициент использования электроэнергии (при электроразогреве бетонной смеси принимается равным 0,95);

Tр - время разогрева бетонной смеси, мин.

7.25. Расстояние между электродами B эл в метрах рассчитывается по формуле

(21)

(21)

где U - напряжение на электродах, В;

ρб - расчетное удельное сопротивление бетонной смеси, Ом · м.

7.26. Расчетное удельное электрическое сопротивление бетонной смеси зависит от состава бетона, вида применяемого цемента, и в каждом конкретном случае должен определяться экспериментальным путем по методике, приведенной в прил. 13.

7.27. При заземленном стальном корпусе («смешанная» схема подключения) расстояние от стенки бункера кузова (автосамосвала) до крайнего электрода B о принимается равным  , а расстояние от нижней кромки электрода до дна разогревательного устройства составляет 0,52 B эл.

, а расстояние от нижней кромки электрода до дна разогревательного устройства составляет 0,52 B эл.

Далее, варьируя продолжительностью разогрева смеси в пределах, указанных в п. 7.8, и напряжением на электродах 380 или 220 В, можно подобрать такое расстояние между электродами, которое обеспечивает размещение по ширине разогревательного устройства необходимого для равномерной загрузки фаз трансформатора количества электродов.

7.28. Зная расстояние между электродами, определяется площадь одного электрода по формуле

(22)

(22)

где n - количество электродов, подбираемое с учетом равномерной загрузки всех фаз трансформатора и конструктивных размеров емкости для разогрева (как правило, n кратно 3).

Площадь электрода принимается больше расчетной по конструктивным соображениям, чтобы вся смесь с учетом угла естественного откоса находилась между электродами.

7.29. Размеры электродов вычисляются по формулам:

h эл = H - h н - h в; (23)

l эл = S / h эл, (24)

где H - высота бункера (кузова автосамосвала), м;

h н - расстояние от нижней кромки электрода до дна устройства, м;

h в - расстояние от верхней кромки электрода до свободной поверхности бетонной смеси, м (принимается в пределах 0 - 0,025).

7.30. Максимальная электрическая мощность для разогрева бетонной смеси определяется по формуле

(25)

(25)

где ρmin - минимальное удельное электрическое сопротивление бетонной смеси в процессе разогрева; Ом · м, определяемое по методике, приведенной в прил. 13.

7.31. По величине P max определяется расчетная мощность потребного трансформатора

(26)

(26)

где η и cos φ - соответственно к.п.д. и коэффициент мощности трансформатора (обычно η cos φ = 0,9);

K к.п - коэффициент кратковременной допустимой перегрузки трансформатора (принимается равным 1,3 - 1,5).

7.32. Выбор типа трансформатора производится по расчетной мощности, соблюдая условие

P ном ≥ P расч,

где P ном - номинальная (паспортная) мощность выбранного трансформатора, кВт.

7.33. Максимальная сила тока для выбора типа и сечения подводящих кабелей определяется по формуле

(27)

(27)

7.34. Ориентировочное значение потребной удельной электрической мощности на разогрев 1 м3 бетонной смеси в зависимости от различных факторов может определяться по номограмме, представленной на рис. 16, или приниматься по данным табл. 39 с последующим уточнением в производственных условиях.

Таблица 39

| Время разогрева, мин | ||||

| Потребная мощность для разогрева смеси на Δ t = 60 °С |

Рис. 16. Номограмма для расчета удельной электрической мощности и удельного расхода электроэнергии при предварительном электроразогреве бетонной смеси

7.35. Расход электрической энергии на разогрев 1 м3 бетонной смеси зависит от начальной температуры смеси, конечной температуры разогрева, условий окружающей среды и других факторов. Ориентировочно он может быть определен по формуле

(28)

(28)

или принят равным 0,9 кВт · ч на каждый градус разогрева.

7.30. Количество бункеров для разогрева подбирается исходя из суточного потока бетонной смеси, емкости кузова бетоновозной машины, грузоподъемности крана и других производственных факторов. Общая емкость устанавливаемых в одной ячейке поста электроразогрева бункеров должна соответствовать емкости кузова транспортного средства, которым доставляется бетонная смесь с завода.

Для используемых на практике самосвалов потребность в бункерах различной емкости в расчете на 1 ячейку поста электроразогрева может приниматься согласно данным табл. 40.

Таблица 40

| Тип автосамосвала для транспортировки бетонной смеси | Грузоподъемность автосамосвала, т | Емкость кузова, м3 смеси | Число бункеров емкостью, м3 | |||

| 0,5 | 0,75 | 1,2 | 1,5 | |||

| ГАЗ-93 | 2,5 | - | - | |||

| ЗИЛ-585 | 3,5 | 1,45 | ||||

| ЗИЛ-555 | - | |||||

| МАЗ-205 | 2,5 | - | - |

ОСОБЕННОСТИ ПРОИЗВОДСТВА БЕТОННЫХ РАБОТ

.37. Бетонная смесь должна приготовляться с начальной температурой, обеспечивающей с учетом потерь тепла при транспортировке температуру к моменту разогрева в наиболее охлаждаемых зонах не ниже 2 °С при разогреве в бункерах и не ниже 0 °С при разогреве в кузовах автосамосвалов.

Максимально допустимая температура бетонной смеси на выходе из бетоносмесительного узла должна определяться при подборе состава в зависимости от вида и минералогического состава применяемого цемента, условий и ожидаемой продолжительности транспортирования и назначаться такой, чтобы исключить возможность преждевременного загустевания смеси.

7.38. Состав бетонной смеси, подвергаемой электроразогреву, должен подбираться расчетно-экспериментальным путем любым известным методом с учетом условий транспортирования и продолжительности основных технологических операций.

Подобранный состав должен обеспечить потребную для данных уплотняющих устройств виброобрабатываемость разогретой смеси в период укладки и проектную прочность в 28-суточном возрасте нормально-влажностного твердения при минимальном расходе вяжущего.

7.39. Виброобрабатываемость бетонных смесей после электроразогрева рекомендуется определять по методике, изложенной в прил. 11.

7.40. Приготовленная бетонная смесь транспортируется на строительную площадку любыми транспортными средствами (автосамосвалами, автобетоновозами, автобетоносмесителями и др.). При использовании автосамосвалов смесь в кузовах должна быть укрыта брезентом для исключения излишнего охлаждения открытой поверхности и попадания в нее атмосферных осадков.

7.41. Для сокращения расхода электроэнергии при разогреве бетонной смеси рекомендуется последнюю перевозить в утепленных или подогреваемых выхлопными газами кузовах автомашин. Однако при этом необходимо следить, чтобы температура смеси на контакте с обогреваемым кузовом с учетом дальности перевозок не превышала расчетную во избежание преждевременного загустевання смеси.

7.42. Электроразогрев бетонной смеси в бункерах осуществляется в следующей последовательности:

очищенные бункера устанавливаются на посту электроразогрева;

машина с бетонной смесью заезжает в одну из свободных ячеек поста электроразогрева, выгружает смесь в бункера и выезжает;

бетонная смесь равномерно распределяется между электродами бункера путем кратковременного вибрирования установленного на корпусе бункера вибратора, после чего в смесь устанавливают термометры или термодатчики;

в случае необходимости защиты от атмосферных осадков открытая часть бункера закрывается крышкой или брезентом;

после выхода людей за пределы ограждения специально обученный электрик, предварительно убедившись в отсутствии напряжения на проводах, предназначенных для питания электродов, присоединяет к корпусу одного из бункеров провод от защитного заземления, соединяет провода от питающей сети к контактным выводам электродов и выходит за пределы ограждения, закрывая калитку и ворота;

производится подача напряжения на электроды. При этом необходимо убедиться в работе сигнализации;

после достижения в бетонной смеси расчетной температуры напряжение отключается. После этого обслуживающий пост электрик, убедившись в отсутствии напряжения на контактных выводах, входит в пределы ограждения и при открытой калитке отключает токоподводящий провод и провод от защитного заземления;

из бункера снимаются защитный брезент, термометры (термодатчики) и бункер с разогретой смесью подается краном к месту укладки.

7.43. В случае электроразогрева бетонной смеси непосредственно в кузове автосамосвала технологические операции по разогреву должны выполняться в следующей последовательности:

машина с бетонной смесью въезжает в одну из свободных ячеек поста электроразогрева и останавливается в строго определенном положении под рамой с электродами;

заглушив двигатель и поставив машину на тормоза, водитель выходит из кабины и покидает пределы ограждения;

обслуживающий пост разогрева электрик закрывает въезды и входы на пост и присоединяет провода от защитного заземления к кузову машины;

проверив отсутствие людей в пределах ограждения, электрик опускает раму с электродами и погружает последние в бетонную смесь при одновременном включении вибратора. При этом необходимо строго следить, чтобы рама с электродами устанавливались в заданном положении, без перекосов;

на электроды подается напряжение и производится электроразогрев бетонной смеси до заданной температуры;

по окончании электроразогрева напряжение отключается, извлекаются электроды, снимается заземление кузова;

открываются ворота в ограждении, водитель садится в кабину, выезжает с поста разогрева и доставляет разогретую смесь к месту укладки.

7.44. Равномерное распределение бетонной смеси между электродами позволяет избежать перекоса фаз питающей сети и обеспечивает минимальный разброс температур по разогреваемому объему бетонной смеси.

7.45. Разогретая бетонная смесь без дополнительных перегрузок должна быть немедленно (в течение не более 15 мин) уложена в подготовленную опалубку. В целях снижения потерь тепла при последующем выдерживании целесообразно использовать утепленную опалубку.

В случае длительной задержки с укладкой разогретой смеси (свыше 15 мин) последняя должна быть выгружена из бункера разогрева во избежание ее схватывания.

7.46. Перерывов в укладке бетона в конструкцию следует избегать. При неизбежности перерывов поверхность бетона до возобновления бетонирования необходимо тщательно укрывать и утеплять.

7.47. При длительных перерывах в бетонировании и по окончании рабочей смены бункера для электроразогрева и опускные электроды должны очищаться от остатков бетона.

7.48. Для периодической (1 - 2 раза в 1 мес) и капитальной (1 раз в 1 - 2 мес) очистки устройств для разогрева смеси следует применять механические и химические способы очистки.

7.49. Химическая очистка может выполняться жидким раствором или густой пастой.

Жидкий раствор состоит из:

10 %-ной соляной кислоты - 60 - 70 %;

поваренной соли - 20 - 40 %;

ингибитора - 0,1 - 2 %;

Пасту готовят перемешиванием двух составов:

I состав:

соляная кислота (уд. вес 1,19) - 33,4 %;

ингибитор (уротропин или формалин) - 1 %;

волокнистый заполнитель (распущенная бумага, солома, камыш) - 4 %;

вода - 34,1 %;

поваренная соль - 5 %;

II состав:

жидкое стекло (уд. вес 1,4 - 1,5) - 7,5 %;

вода - 15 %;

7.50. Если устройство порционного или непрерывного разогрева можно наполнить жидким раствором, очистку выполняют, не разбирая оборудования. В противном случае загрязненные узлы помещают в специальные ванны с жидким раствором. Очистка производится в течение 25 мин при перемешивании раствора (включением вибратора, с помощью сжатого воздуха и т.п.). Затем раствор сливают в специальную емкость и 5 - 10 мин его нейтрализуют 10 %-ным раствором кальцинированной соды равного объема. После этого раствор сливают в промышленную канализацию. Таким же образом нейтрализуют остатки очищающего раствора в установке, после чего установку промывают 5 %-ным раствором соды, а затем струей воды.

При использовании очищающей пасты ее наносят на загрязненную поверхность шпателем. Время воздействия пасты на слой цементного камня толщиной до 2 - 3 мм составляет около 25 мин. После очистки пасту смывают струей воды, а очищенную поверхность нейтрализуют так же, как и при применении жидкого очищающего раствора.

2015-02-27

2015-02-27 4028

4028