Регуляторы давления испарения.

Регуляторы производительности.

Пусковые регуляторы.

10. Соленоидные вентили и клапаны обратимости цикла

11. Автоматическое оттаивание испарителей.

12. Микропроцессорные приборы управления для холодильных установок.

13. Схемы автоматизации торгового холодильного оборудования.

1. Системы автоматического регулирования

Для обеспечения нормальной работы холодильной установки необходимо поддерживать в определенных пределах или регулировать в соответствии с заданной программой значения целого ряда физических величин или параметров, основными из которых являются:

Температура в охлаждаемом объеме.

Оптимальное заполнение испарителя хладагентом.

3. Давления кипения и конденсации хладагента.

Производительность компрессора.

Автоматическое регулирование холодильной машины позволяет обеспечить точность поддержания заданных параметров. В результате поддержания оптимального режима эксплуатации холодильного оборудования сокращаются потери пищевых продуктов в холодильной камере, сохраняется их качество, снижаются эксплуатационные затраты, увеличивается срок службы холодильных установок.

Автоматизация процессов регулирования, защиты и сигнализации. Автоматизация холодильной установки включает автоматизацию процессов сигнализации, защиты и регулирования.

Регулирование — это процесс поддержания значения параметра (температуры, давления и т.п.), называемого регулируемым, постоянным либо в заданных пределах. Процесс поддержания постоянной температуры в охлаждаемом помещении называется регулированием температуры. Соответственно сама температура будет регулируемым параметром. Система автоматического регулирования обеспечивает поддержание регулируемого параметра (температуры, давления или уровня) в заданных пределах.

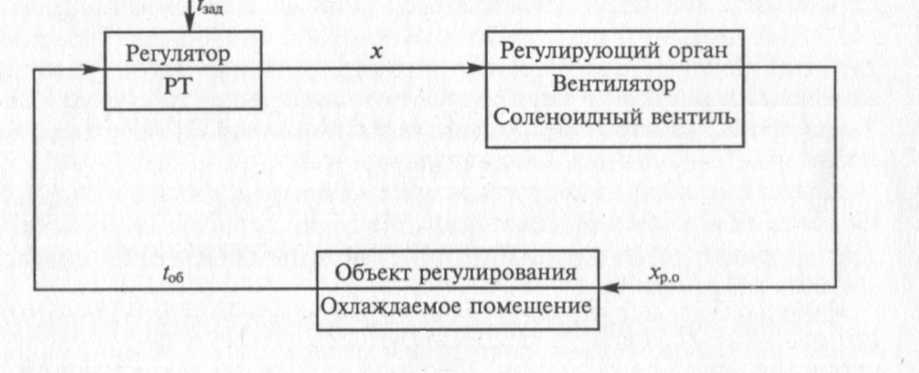

Она включает в себя объект регулирования, автоматический регулятор, регулирующий орган, а также связи между ними (рис. 12.1).

Рис. 12.1. Структурная схема системы автоматического регулирования

Объект регулирования — это помещение, емкость, система или механизм, в которых регулируется протекающий процесс, т.е. поддерживается постоянное значение регулируемого параметра. Так, при регулировании температуры в охлаждаемом помещении объектом регулирования будет само помещение.

Автоматический регулятор - контролирует заданный процесс в объекте регулирования и управляет работой регулирующего органа в соответствии с задачей регулирования.

Регулирующий орган (клапан, механизм) служит для изменения расхода вещества (хладагента, воздуха, рассола), подводимого к объекту регулирования.

Система автоматического регулирования работает следующим образом. Автоматический регулятор постоянно замеряет значение регулируемого параметра и сравнивает его с заданным. При отклонении регулируемого параметра от заданного значения автоматический регулятор через регулирующий орган изменяет расход подводимого вещества таким образом, чтобы регулируемый параметр вернулся в исходное состояние. Например, увеличение тепловой нагрузки в охлаждаемом помещении вызовет в нем рост температуры. Автоматический регулятор, определив значение и знак отклонения регулируемой температуры от заданной, даст управляющий сигнал на регулирующий орган. Он увеличивает отвод теплоты из помещения, и его температура вернется к заданному значению.

Системы автоматической защиты - устраняют возможность аварий при внезапном изменении режима работы агрегата. При достижении предельного значения контролируемого параметра автоматический регулятор через регулирующий орган либо выключает контролируемый агрегат, либо ограничивает рост параметра во избежание разрушения механизма.

Системы автоматической сигнализации в зависимости от назначения делятся на две группы:

1. Системы аварийно-предупредительной сигнализации.

2. Системы сигнализации работающих механизмов.

Система аварийно-предупредительной сигнализации - при достижении контролируемым параметром предельного значения выдает световой или звуковой сигнал. Обслуживающий персонал изменяет опасный режим работы механизма, воздействуя на регулирующий орган.

Система сигнализации работающих механизмов - дает световую индикацию на пульте управления о включении в работу наиболее важных механизмов.

Приборы автоматического регулирования и контроля процессов, протекающих при работе холодильной установки, предназначены для обеспечения безопасной эксплуатации установки и повышения эффективности ее работы. Экономичность эксплуатации повышается главным образом за счет уменьшения затрат труда на обслуживание холодильной установки и повышения производительности труда персонала. Использование приборов автоматики и защиты позволяет решить главную задачу — поддержание заданной температуры охлаждаемого объекта. К задачам автоматизации процессов установки относят также поддержание определенного уровня жидкого хладагента в аппаратах и постоянной температуры конденсации; обеспечение защиты от гидравлического удара, перегрева отдельных частей установки, взрыва аппаратов, замерзания хладоносителя, срыва работы насоса.

Задачей обслуживающего персонала является грамотное техническое обслуживание приборов, входящих в состав схемы, и периодическая проверка их исправности: защитных реле уровня — один раз в 10 дней, других приборов автоматики — один раз в месяц. Среди приборов автоматики наибольшее применение находят реле температуры, давления и разности давлений, регуляторы уровня и реле уровня с исполнительными механизмами, терморегулирующие вентили, реле протока и расхода. Настройка этих приборов, как правило, производится при пусконаладочных работах. Современные торговые хладоновые холодильные машины оснащены рядом приборов, полностью или частично автоматизирующих рабочие процессы. Применяются различные схемы автоматизации. При полной автоматизации отпадает необходимость в систематическом контроле за работой холодильной машины, и обслуживающий персонал осуществляет лишь периодическое наблюдение, проверяя исправность оборудования и устраняя возникшие технические неполадки.

Широко используемые в торговле хладоновые холодильные машины с непосредственной системой охлаждения, как правило, полностью автоматизированы.

Применение средств автоматизации делает работу холодильных машин более производительной, экономически выгодной и безопасной.

2. Регулирование температуры в охлаждаемом объекте

Температура в охлаждаемом объекте должна поддерживаться на определенном уровне. Ее отклонение от заданного значения исправляется приборами автоматики — реле температуры. Они применяются также для защиты компрессора от превышения верхнего предела температуры нагнетания.

Различают манометрические, биметаллические и полупроводниковые реле температуры.

Манометрические реле получили наибольшее распространение, однако в настоящее время их вытесняют реле с термисторами.

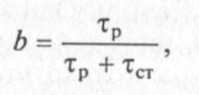

Принцип действия приборов основан на изменении давления парожидкостной смеси хладона в термосистеме прибора (рис. 12.2) в зависимости от изменения температуры термобаллона (капсулы). При повышении температуры термобаллона давление хладона возрастает и, воздействуя через капиллярную трубку на сильфон, сжимает его.

Толкатель сильфона действует на основной рычаг, стремясь повернуть его по часовой стрелке. Этому препятствует сжатая пружина уставки, которая воздействует на рычаг сверху. При повороте основного рычага по часовой стрелке его плечо действует на систему рычагов контактной группы и замыкает контакт для включения компрессора в работу. Усилие сжатия пружины уставки регулируется винтом-задатчиком. Настройка прибора контролируется по положению стрелки шкалы уставки. Чем сильнее сжата пружина уставки, тем большее давление требуется со стороны сильфона для поворота основного рычага по часовой стрелке. Следовательно, замыкание контактов прибора будет происходить при большей температуре контролируемого объекта. Узел дифференциала предназначен для установки винтом-задатчиком дифференциала определенной разности температур прямого срабатывания прибора (контакт при этом размыкается) и обратного срабатывания (замыкание контактов).

В большинстве случаев применяется двухпозиционное регулирование температуры, заключающееся в том, что компрессор периодически включается и отключается. При повышении температуры в объекте охлаждения компрессор включается, а при понижении температуры выключается. Двухпозиционное регулирование характеризуется коэффициентом рабочего времени, представляющим собой отношение

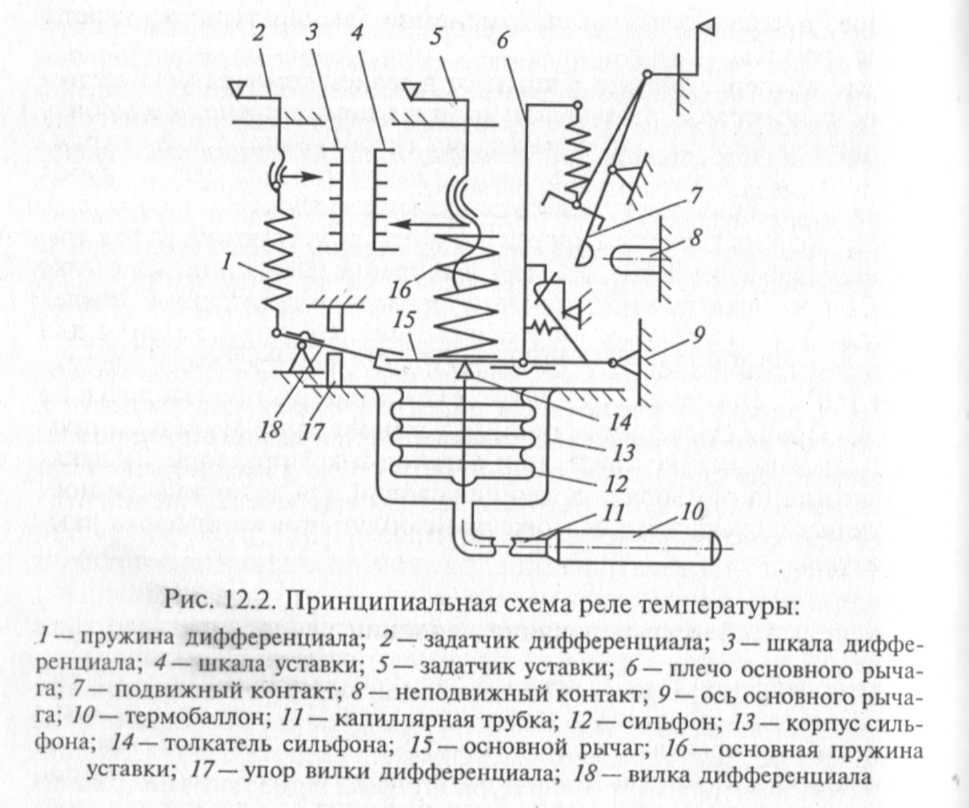

где τр — время работы компрессора; τст — время стоянки компрессора.

Суммарное время работы и стоянки компрессора τр + τст представляет собой время полного цикла. Коэффициент рабочего времени зависит от количества охлаждаемого продукта и его свойств, температуры окружающей среды и других факторов.

Реле температуры для защиты от высокой температуры нагнетания компрессора размещают на щите компрессора. Термобаллон прикрепляют к нагнетательному трубопроводу на его вертикальном участке капилляром вверх или вставляют в гильзу трубопровода, которая должна быть заполнена маслом.

Электронные терморегуляторы — возможности программировать большее число параметров, вынести за пределы регулируемого объекта прибор, а значит, снизить требования по степени его защиты от влаги и пыли.

В настоящее время уже существует достаточно много различных моделей электронных терморегуляторов.

Микроконтроллерный регулятор температуры MPT-11 предназначен для двухпозиционного автоматического регулирования температуры в холодильных машинах, системах кондиционирования воздуха и вентиляции. Прибор состоит из блока управления и датчика температуры — платинового термопреобразователя сопротивления, с помощью которого контролируется температура в охлаждаемом объеме. Прибор имеет реле управления пуском и остановкой компрессора, встроенный блок питания и цифровую индикацию текущей температуры. Предусмотрены установка параметров системы с помощью клавиатуры, энергонезависимая память уставок, двухуровневый доступ к программированию контролируемых системой параметров, звуковая и световая аварийные сигнализации.

Электронный регулятор температуры ТРЭ974 с цифровой индикацией текущего значения температуры служит для автоматического контроля температурного режима в морозильных камерах, холодильных прилавках и другом торговом, а также промышленном холодильном оборудовании. Этот прибор обеспечивает весь цикл работы холодильной установки: поддержание температуры в камере, управление вентилятором и компрессором, периодическое автоматическое оттаивание испарителя, контроль температуры при оттаивании, управление ТЭНом, контроль режима «Набор холода», а также функции защиты от несанкционированного изменения параметров и предупреждения об аварийных ситуациях (отказе любого из датчиков и выходе температуры в камере за заданные пределы) путем сигнализации с выдачей диагностического сообщения.

Функционально измерители-регуляторы организованы по схеме и состоят из следующих блоков:

входы — служат для согласования прибора с различными типами датчиков;

блок обработки данных — включает измерители входных сигналов, вычислители дополнительных параметров (разности, отношения и т.п.), цифровые фильтры для повышения помехоустойчивости и логические устройства (ЛУ), формирующие управляющие сигналы, которые затем подаются на выходные устройства;

выходные устройства — служат для передачи управляющих сигналов на исполнительные механизмы.

Входы приборов предназначены для подключения измерительных датчиков (термопреобразователей сопротивления, термопар с унифицированным выходным сигналом). Сигнал со входов поступает на микроконтроллер блока обработки данных. Для измерения температур возможно использование любой из модификаций входных устройств в зависимости от типа применяемых датчиков.

Подключение термопреобразователей сопротивления. Работа таких датчиков основана на температурной зависимости электрического сопротивления металлов. Датчик выполнен в виде катушки из тонкой медной или платиновой проволоки на каркасе из изоляционного материала, заключенной в защитную гильзу.

Термопреобразователи сопротивления характеризуются двумя параметрами: R — сопротивлением при 0°С и W — отношением сопротивления датчика при 100 °С к сопротивлению его при 0 "С.

В приборах использована трехпроводная схема подключения термопреобразователей сопротивления. К одному из выводов терморезистора R подсоединяются два провода, а третий подключается к другому выводу R. Такая схема позволяет скомпенсировать сопротивление соединительных проводов. При этом необходимо соблюдать условие равенства сопротивлений всех трех проводов.

Подключение термопар. Термопара (термоэлектрический преобразователь) состоит из двух спаянных на одном из концов металлических проводников с разными термоэлектрическими свойствами. Спаянный конец (рабочий спай) термопары погружается в измеряемую среду, а свободные концы (холодный спай) подключаются ко входу измерителей-регуляторов. Если температуры рабочего и холодного спаев различны, то термопара вырабатывает термоЭДС, которая и подается на измеритель.

Поскольку термоЭДС зависит от разности температур двух спаев термопары, то для получения корректных показаний необходимо знать температуру холодного спая (ее свободных концов), чтобы скомпенсировать ее в дальнейших вычислениях. В приборах, оснащенных схемой автоматической компенсации температуры свободных концов термопары, датчиком температуры холодного спая служит полупроводниковый диод.

Подключение датчиков с унифицированным выходным сигналом тока или напряжения. Многие датчики различных физических величин оснащены нормирующими преобразователями. Они преобразуют сигналы с первичных преобразователей (термопар, термометров сопротивления, манометров, дифманометров и др.) в унифицированный сигнал постоянного тока в следующих диапазонах: 0...20, 4...20 и 0...5 мА. Диапазон выходного тока нормирующего преобразователя пропорционален значению параметра, измеряемого датчиком, и соответствует рабочему диапазону датчика, указанному в его технических характеристиках. Для работы нормирующих преобразователей используется дополнительный внешний источник питания 24 В постоянного тока.

Блок обработки данных и выходные устройства. В блоке обработки данных осуществляются вычисление значений параметров, их коррекция и цифровая фильтрация, масштабирование, формирование логическим устройством управляющего или регистрирующего воздействия, индикация измеренных величин.

Логические устройства в соответствии с запрограммированными пользователем параметрами формируют сигналы управления, которые через выходные устройства прибора (реле, транзисторные ключи и т.п.) подаются на исполнительные механизмы. Каждому ЛУ назначаются входная величина и режим работы. Режим работы ЛУ должен соответствовать типу закрепленного за ним выходного устройства прибора, определяемого при предварительном выборе. Приборы могут содержать несколько ЛУ, в таком случае они работают независимо друг от друга.

Логические устройства могут выполнять в зависимости от заданного режима функции измерителя (регистратора), устройства сравнения (компаратора), регулятора.

Выходные устройства предназначены для передачи выходного управляющего сигнала на исполнительные механизмы либо передачи данных на регистрирующее устройство.

3. Регулирование давления хладагента

Реле давления предназначены для контроля и автоматической защиты компрессора в случаях, когда давление нагнетания выше допустимого предела, предусмотренного испытанием системы на плотность, или давление всасывания меньше расчетного. Кроме того, реле низкого давления могут быть использованы для поддержания заданной температуры в охлаждаемом объекте. Реле давления могут быть электромеханическими и электронными с тензодатчиком (сапфировый) или пьезодатчиком.

Реле давления выпускают:

1. Одноблочном исполнении.

Одноблочные реле давления по своей конструкции и принципу действия отличаются от манометрических реле температуры только отсутствием чувствительной термосистемы. Вместо нее контролируемое давление подается на сильфон через импульсную трубку.

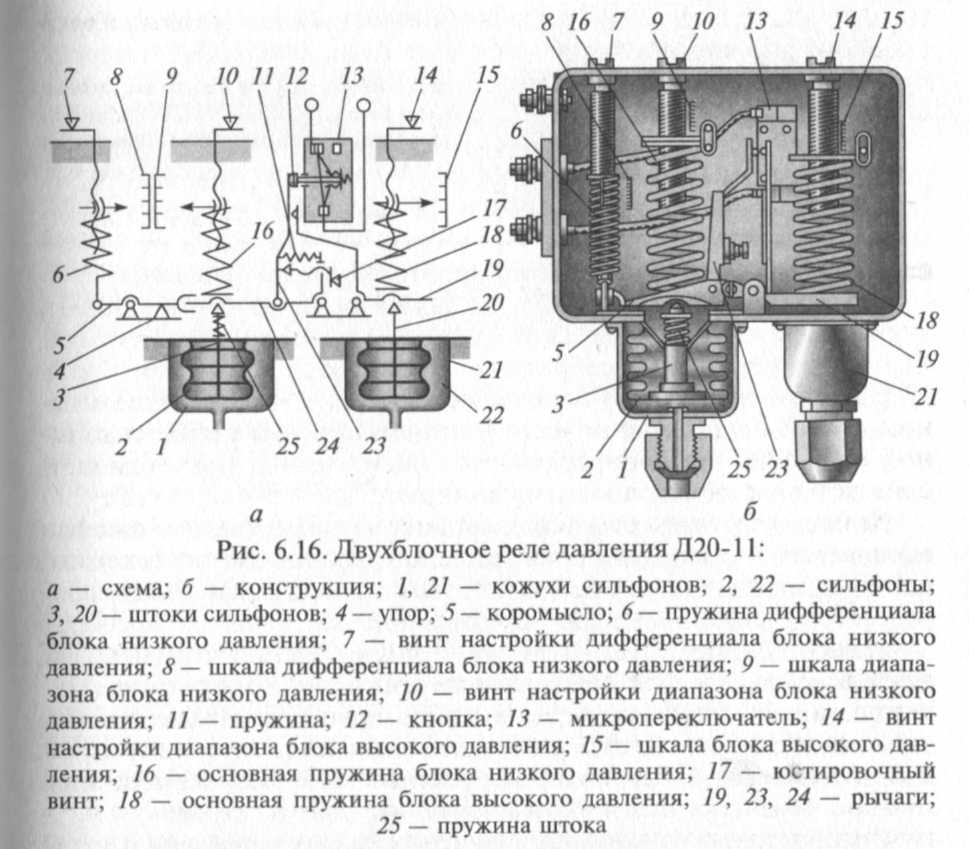

2. Двухблочном исполнении. Реле контролирует два давления, действующие на один микропереключатель.

В зависимости от назначения различают:

1. Реле низкого давления.

2. Реле высокого давления.

Прямое срабатывание реле низкого давления (размыкание контакта) происходит при понижении контролируемого давления до значения, установленного на шкале уставки. Обратное срабатывание (замыкание контакта) происходит при повышении контролируемого давления на значение настройки дифференциала.

Прямое срабатывание реле высокого давления (размыкание контакта) происходит при увеличении контролируемого давления до величины, установленной на шкале уставки. Обратное срабатывание (замыкание контакта) бывает при понижении контролируемого давления на величину дифференциала.

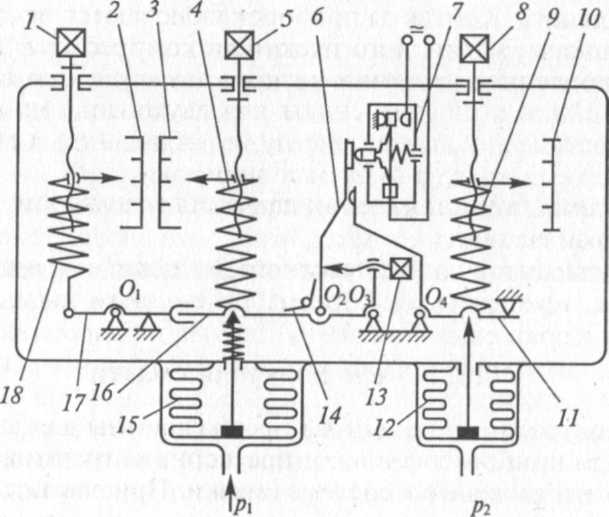

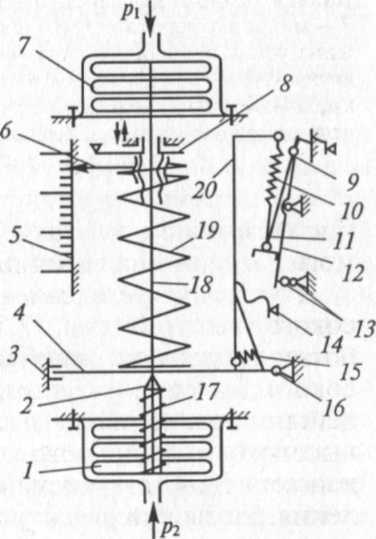

| Рис. 12.3. Схема двухблочного реле давления: 1 — винт-задатчик дифференциала; 2 — шкала дифференциала; 3 — шкала уставки низкого давления: 4 — пружина уставки низкого давления; 5 — винт-задатчик уставки низкого давления; б —плечо основного рычага узла низкого давления; 7— микропереключатель; 8— винт-задатчик уставки высокого давления; 9— пружина уставки высокого давления; 10 — шкала уставки высокого давления; 11 — двуплечий рычаг; 12 — сильфон высокого давления; 13— винт заводской настройки; 14 — вспомогательная пружина; 15— сильфон низкого давления; 16— основной рычаг низкого давления; 17—вилка дифференциала; пружина дифференциала (О,... 04 — оси вращения) |

Двухблочное реле давления включает в себя узлы низкого и высокого давлений (рис. 12.3).

Оба прибора смонтированы в одном корпусе и воздействуют на одну и ту же группу контактов, связанных с магнитным пускателем, управляющим работой электродвигателя компрессора.

Механизм реле состоит из двух сильфонов, заключенных в кожухи, двух штоков, системы рычагов, пружин, узлов настройки давления размыкания и дифференциала, а также блока электрических контактов.

Узел низкого давления устроен и работает аналогично одноблочному реле низкого давления. Узел высокого давления имеет нерегулируемый дифференциал. При воздействии на сильфон высокого давления двуплечий рычаг узла высокого давления поворачивается против часовой стрелки и отодвигает от кнопки микропереключателя плечо рычага низкого давления. Основной рычаг узла низкого давления может оставаться в поднятом положении, а его плечо будет отодвинуто от микропереключателя пружиной заводской настройки. При понижении высокого давления двуплечий рычаг перемещается по часовой стрелке и перестает препятствовать, замыканию контакта плечом узла низкого давления.

Реле давления устанавливают на щите компрессора и соединяют импульсными трубками с полостями всасывания и нагнетания.

Нельзя присоединять приборы до всасывающего вентиля и после нагнетательного. Контакты приборов включаются последовательно с катушками магнитного пускателя компрессора. Реле давления, установленное на линии низкого давления называется прессостатом. Последний применяют для двухпозиционного регулирования давления в испарителе путем включения и выключения компрессора. В некоторых схемах он применяется для защиты холодильных машин при падении давления всасывания ниже определенного значения.

Реле давления на линии высокого давления — маноконтроллер  отключает компрессор при чрезмерно высоком давлении.

отключает компрессор при чрезмерно высоком давлении.

Электронные преобразователи давления. Возможность точной регулировки температуры, потребность в снижении энергопотребления, а также необходимость регистрации температуры во всей холодильной установке — ни одна из этих задач не может быть решена без использования преобразователей давления.

Электронные преобразователи давления - это прибор преобразовывающий любое давление в холодильной установке в электронный сигнал.

Сигнал может быть преобразован в напряжение, ток или иметь цифровую форму и быть использован управляющим блоком установки, находящимся в непосредственной близости от холодильной установки или в центральном пункте управления сервисной фирмы на расстоянии сотен километров.

Поначалу преобразователи давления устанавливали в шкафах управления и соединяли с холодильной установкой посредством капиллярных, а позже стальных трубок так же, как монтировали регуляторы давления. Такое расположение обеспечивало преобразователям защищенную среду, но с точки зрения холодильной техники было далеко не оптимальным решением. Холодильная промышленность требовала устанавливать преобразователи именно там, где нужно проводить измерение давления. Здесь сигнал по давлению является наиболее корректным и к тому же длинные отрезки трубок весьма дороги и легко выходят из строя.

Преобразователи давления для холодильных установок и установок кондиционирования воздуха работают в достаточно жестких условиях:

1. Влажность.

2. Лед.

3. Перепады температуры во всасывающей линии.

4. Пульсация давления.

5. Высокие температуры и вибрация в нагнетательном трубопроводе. Все это определяет выбор материалов и технологии изготовления преобразователей давления.

Главными критериями обеспечения долговременной стабильной эксплуатации преобразователей давления будут следующие:

- лазерная сварка,

- кремниевый измерительный элемент,

- температурная компенсация,

- электромагнитная совместимость.

Лазерная сварка - обеспечивает герметичность независимо от охлаждающей среды, температуры и срока эксплуатации.

Кремний — это полупроводник, являющийся наилучшим материалом для измерительного элемента, поскольку не проявляет пластических деформаций под воздействием постоянных нагрузок и сохраняет свою первоначальную размерность вплоть до разрушения. Кремний может подвергаться большим механическим напряжениям и не получать при этом повреждений. Это означает, что преобразователи давления могут выдерживать пульсации и высокое давление (3,3 МПа), которые являются обычными для холодильной установки. Кроме того, кремний обеспечивает высокую точность регулировки измерительного элемента в течение всего срока использования.

Температурная компенсация - предполагает, что сигнал преобразователя давления наиболее точен в том температурном диапазоне, для применения в котором предназначен преобразователь давления. Преобразователи, предназначенные для регулирования давления всасывания, поэтому оптимизируются в рамках температурного режима от -30 до +40 °С, а преобразователи для управления давлением масла и давлением конденсации — в диапазоне от 0 до 80 °С.

Электромагнитной совместимости - встроенные электронные схемы и размещение всей электроники в металлическом корпусе означают, что все преобразователи давления соответствуют международным стандартам по электромагнитной совместимости.

Преобразователи давления со стандартным выходным сигналом 1...5, 1...6, 0... 10 В постоянного тока или 4... 20 мА используют обычно вместе с PLC (программируемыми логическими контроллерами) или аналогичными стандартными регуляторами для управления давлением конденсации и производительностью компрессора, а также для контроля за давлением масла. Преобразователи давления применяют также на входе испарителя, где сигнал давления испарителя служит для управления электронным ТРВ.

4. Реле контроля смазки

Реле контроля смазки (РКС) - предназначены для автоматической защиты компрессоров и компрессорных агрегатов от понижения разности давлений в системе смазки.

| Рис. 12.4. Реле контроля смазки: 1, 7—сильфоны; 2, 3— упоры; 4, 20— рычаги; 5—шкала настройки; б—стрелка; 8, 14— винты, 9, 16 — шарниры; 10, 15, 17, 19— пружины; 11 — переключающий поводок; 12 — контактная планка; 13 — контакт; 18— шток |

При повышении разности давлений контролируемой среды давление на нижний сильфон становится выше, чем на верхний. Это приводит к сжатию нижнего сильфона и растяжению верхнего, поскольку они жестко связаны друг с другом ножевой опорой и штоком. Основной рычаг поднимается вверх, преодолевая сопротивление пружины уставки, и его плечо, воздействуя на контактную группу, замыкает основной контакт и размыкает дополнительный контакт сигнализации.

Если ко времени размыкания внешних контактов реле времени не произойдет замыкания основного контакта прибора, то работающий компрессор или насос остановится. В процессе работы компрессора или насоса контролируемая разность давлений должна поддерживаться постоянно. При понижении контролируемой разности давлений до значения, установленного на шкале прибора, произойдут размыкание его контакта и остановка контролируемого механизма.

5. Регулирование холодопроизводительности

Способы регулирования холодопроизводительности:

1. Пуск — остановка. Основной способ регулирования работы холодильной установки. В момент включения холодильной установки холодопроизводительность выше, чем в рабочем режиме примерно в два раза. Конденсатор работает только в том режиме, на который рассчитан, поэтому в момент пуска давление конденсации повышается.

2. Поочередное включение и выключение компрессоров (если их несколько). Способ регулирования более предпочтителен, чем предыдущий.

2015-02-27

2015-02-27 1789

1789