Комплексной механизацией принято называть такой способ производства строительно-монтажных работ, при котором все технологические процессы и операции выполняются машинами и средствами малой механизации, увязанными между собой по основным параметрам качества: производительности, грузоподъемности, вместимости и др. В состав формируемых комплектов входят ведущие и вспомогательные машины.

Ведущие машины определяют общую производительность комплекта и директивный срок выполнения работ, вспомогательные обеспечивают бесперебойную работу ведущей машины. Следовательно,

где Пвсп.маш - производительность вспомогательной машины; Пвед.маш. - производительность ведущей машины.

Причем производительность ведущей машины должна быть не меньше требуемой часовой производительности Птч, т.е.

где Тпр.работ - директивный срок выполнения работ по всему зданию или возведению одного этажа, одной секции и т.д., сут; z - количество смен в сутках; tсм - продолжительность смены в часах.

В зависимости от условий производства бетонных работ и вида сооружения величина Z может изменяться от 1 до 3. Например, в случае бетонирования густоармированных конструкций, вида применяемой опалубки Z может приниматься равной 3, величина tсм также может изменяться. Однако перерыв между сменами, в виде технологических перерывов, регламентируется сроками начала схватывания цементного теста и может изменяться от 45 мин до 3 ч.

При возведении неармированных или малоармированных конструкций, когда обеспечивается свободный доступ к ранее уложенной бетонной смеси и имеется возможность проведения мероприятий по обеспечению сцепления старого бетона с новым, величина Z может быть равной 1 или 2.

В качестве ведущей машины, в зависимости от условий производства работ, может быть выбран бетоносмеситель, вибратор для уплотнения бетонной смеси, транспортное средство для ее внешней (автотранспорт) и внутренней транспортировки (бетононасос или бетоноукладчик). Причем фактический срок работы ведущей машины может быть меньше директивного в пределах 5 %.

Как правило, при возведении сооружения в монолитном исполнении на строительной площадке устанавливается временный бетонный узел или бетоносмесительная установка. Это обеспечивает оперативное обеспечение строительства бетонной или растворной смесью. В этом случае определяющим моментом является тип, объем смесителя.

Выбор бетоносмесителя в качестве ведущей машины связан с определением объема приготавливаемой бетонной смеси, как по выходу Vвых так и по загрузке Vзагр, типоразмера машины, количества лопастей (для роторных смесителей), скорости их вращения, качества приготовленной смеси, времени перемешивания, подбора состава бетона, количества материалов на замес, фактической производительности и срока выполнения работ.

По найденной величине Птч находим производительность смесителя:

Тогда объем приготавливаемой смеси (по выходу) и, следовательно, типоразмер бетоносмесителя может быть определен как

где Кв - коэффициент использования смесителя по времени, который колеблется в значительном диапазоне равном 0,3...0,8; tц - время цикла приготовления замеса, который включает в себя время загрузки t3, время перемешивания tп, время выгрузки tВ.

Обычно время загрузки и выгрузки можно принять равной 15 с.

По данным приведенным ГОСТ 16349-85 «Смесители цикличные для строительных материалов», можно выбрать необходимый типоразмер смесителя, принимая его в меньшую сторону от расчетной величины. Конструктивные параметры: D (наружный диаметр чаши смесителя), d (диаметр внутреннего стакана) n (частоту вращения лопастей), m (количество лопастей) рекомендуется выбирать с помощью таблицы.

Время перемешивания рекомендуется определять с помощью выражения

[c]

[c]

Одной из задач комплексной механизации бетонных работ по возведению монолитной конструкции является подбор состава бетона. В конечном итоге необходимо рассчитать номинальные составы по массе 1: m: n, по объему 1: p: k и В/Ц, определяющее марочную прочность бетона.

После расчета условного объема смеси по выходу

и условного объема по загрузке

вычисляется коэффициент выхода бетонной смеси

где ρц, ρп, ρщ - плотность цемента, песка и щебня;  - объемные насыпные массы составляющих бетонную смесь.

- объемные насыпные массы составляющих бетонную смесь.

При этом можно видеть, что  = vщ. Отсюда

= vщ. Отсюда  .

.

где  - условные объемы цемента, песка и щебня в насыпном состоянии;

- условные объемы цемента, песка и щебня в насыпном состоянии;

1: р: к - номинальный состав бетона по объему.

Расчет материалов на замес предлагается вести с помощью следующих выражений

В = Ц(В/Ц)

Точность расчета рекомендуется проверять по формуле

где Ц, П, Щ, В - весовое количество цемента, песка, щебня и воды, загружаемые в смеситель на один замес.

Качество приготовленной смеси, или коэффициент вариации прочности бетона Сυ в % рекомендуется определять с помощью выражения

Сυ = 4 + 0,68 m - 0, 015 n + 0? 0086 Ц [%}

Где m и n соответственно количество лопастей в смесителе и частота их вращения; Ц - весовое количество цемента на 1 м3 бетона.

Таблица.

Рекомендуемые параметры роторных (тарельчатых) смесителей.

| Vвыв по ГОСТ 16349-85 л | D, мм | d, мм | h, мм | w, м/с | n, об/мин | m, шт |  м3 м3 |

| 2,2 | 0,0125 | ||||||

| 2,4 | 0,0136 | ||||||

| 2,6 | 0,0164 | ||||||

| 2,8 | 3-4 | 0,0192 | |||||

| 3,1 | 0,0250 | ||||||

| 3,1 | 0,0330 |

Примечание: в состав конструктивных элементов смесителей не включен скребок, очищающий поверхность внутреннего стакана.

Класс бетона В следует уточнить с помощью выражения

Па]

Па]

Где Rб – марочная прочность бетона.

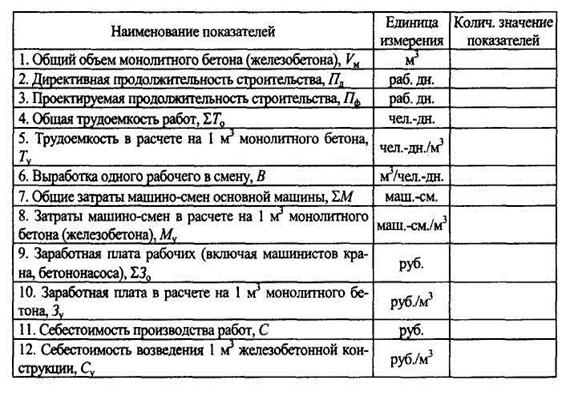

Таблица 3.

Примерный перечень технико-экономических показателей принятого

варианта возведения здания (сооружения) в монолитном исполнении

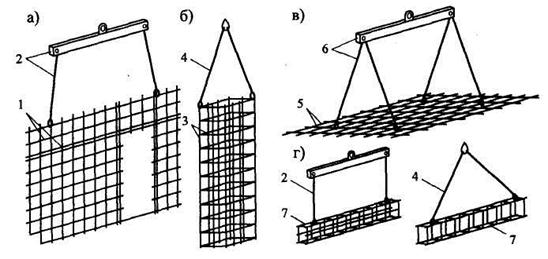

Рис. 8. Схемы строповки арматурных заготовок:

а - арматурная сетка стены; 6 - вертикальный каркас; в - сетка плиты; г - горизонтальные каркасы; 1 - сетка стены; 2 - двухконцевая траверса; 3 - армокаркас колонны (столба, подколенника); 4 - двух-ветвевой строп; 5 - сетка плиты (фундамента, перекрытия и т. д.); 6 - четырехконцевая траверса; 7 - горизонтальный армокаркас (прогона, балки, ростверка).

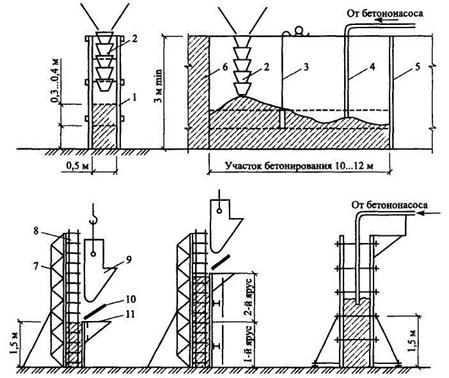

Рис. 9. Технологические схемы бетонирования стен различной толщины высотой более 3 м, с послойным бетонированием стен и подачей смесибетононасосами:

Рис. 9. Технологические схемы бетонирования стен различной толщины высотой более 3 м, с послойным бетонированием стен и подачей смесибетононасосами:

1- опалубка; 2 - бадья с гибким хоботом; 3 - вибратор с гибким валом; 4 - шланг бетононасоса; 5 - разделительная опалубка; 6 - ранее забетонированный участок стены;7 - наружный шит опалубки; 8 - арматурный каркас; 9 - подмости для рабочих.

2015-02-04

2015-02-04 1753

1753